Kurz gesagt wird Graphit in Vakuumöfen häufig für Heizelemente, thermische Isolierung und Strukturkomponenten wie Vorrichtungen, Werkzeuge und Muffeln verwendet. Seine einzigartige Fähigkeit, bei extremen Temperaturen bis zu 3000 °C in inerter Atmosphäre Festigkeit und Stabilität zu bewahren, macht es zum Material der Wahl für diese anspruchsvollen Anwendungen.

Graphit ist nicht einfach nur ein praktisches Material für Hochtemperaturanwendungen; es ist das Grundelement, das die präzise, kontrollierte Umgebung eines modernen Vakuumofens ermöglicht. Seine Auswahl wird durch eine einzigartige Kombination aus extremer thermischer Beständigkeit, chemischer Stabilität und ausgezeichneter Bearbeitbarkeit bestimmt.

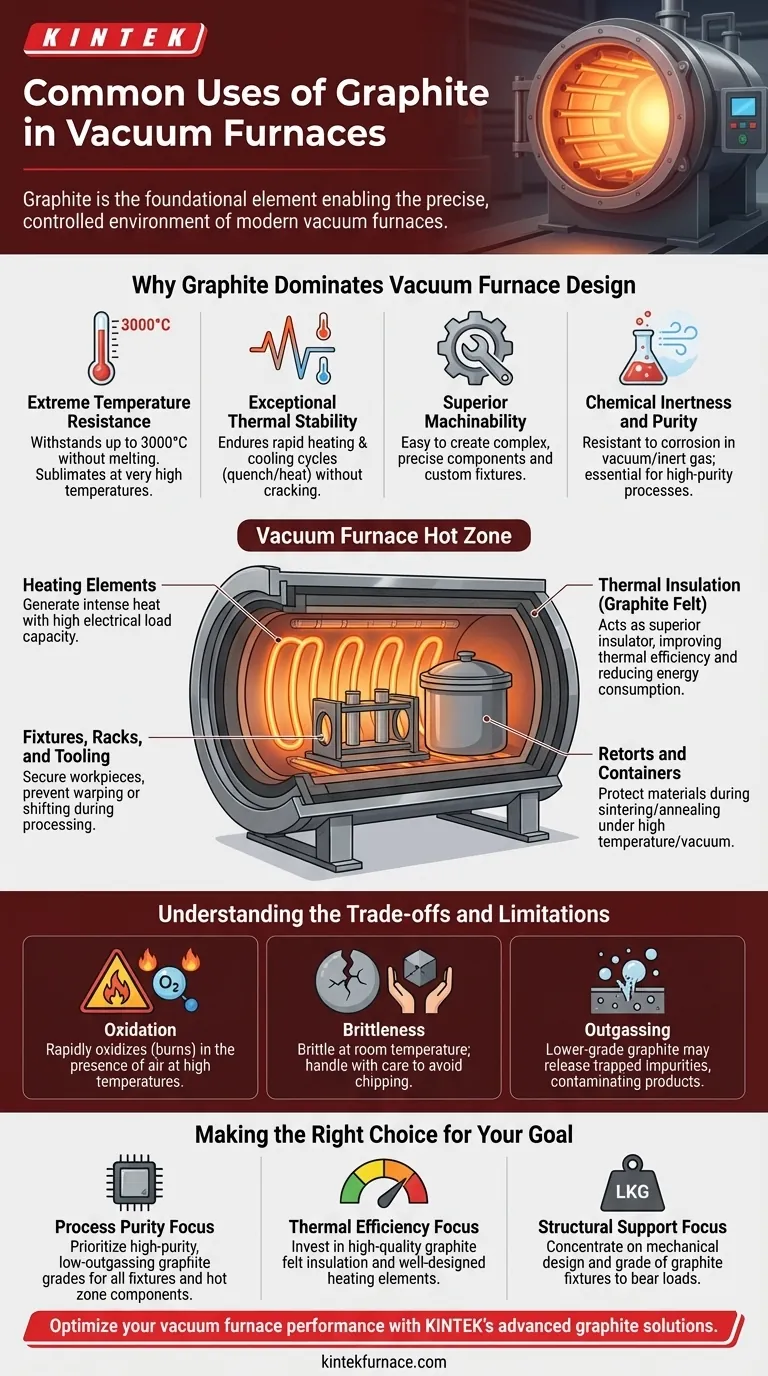

Warum Graphit das Design von Vakuumöfen dominiert

Ein Vakuumofen schafft eine Umgebung, die frei von Sauerstoff und anderen reaktiven Gasen ist, wodurch Materialien bei extremen Temperaturen ohne Kontamination oder Oxidation verarbeitet werden können. Die Eigenschaften von Graphit sind einzigartig geeignet, um diese spezielle Umgebung zu schaffen und aufrechtzuerhalten.

Extreme Temperaturbeständigkeit

Der Hauptvorteil von Graphit ist seine Fähigkeit, Temperaturen bis zu 3000 °C im Vakuum oder unter Inertgas standzuhalten. Im Gegensatz zu hochschmelzenden Metallen schmilzt es nicht, sondern sublimiert bei sehr hohen Temperaturen und behält seine strukturelle Integrität weit über die Grenzen der meisten anderen Materialien hinaus bei.

Außergewöhnliche thermische Stabilität

Graphit weist eine hervorragende Beständigkeit gegen thermische Schocks auf. Es hält schnellen Aufheiz- und Abkühlzyklen (Quenchen und Erhitzen) stand, ohne zu reißen oder zu versagen, was eine entscheidende Anforderung für die Betriebszyklen von Wärmebehandlungs- und Hartlötöfen ist.

Überlegene Bearbeitbarkeit

Trotz seiner Festigkeit bei hohen Temperaturen ist Graphit relativ weich und leicht zu bearbeiten. Dies ermöglicht die Herstellung komplexer und präziser Komponenten, von komplizierten Heizelementen bis hin zu speziell angefertigten Vorrichtungen zur Halterung von Werkstücken.

Chemische Inertheit und Reinheit

Graphit ist von Natur aus beständig gegen Korrosion durch Säuren und Laugen. Im Vakuum bietet es eine saubere, stabile Umgebung, die für Hochreinheitsprozesse in der Luft- und Raumfahrt-, Elektronik- und Halbleiterindustrie unerlässlich ist.

Wichtige Graphitkomponenten in einem Vakuumofen

Graphit wird nicht nur für einen Zweck verwendet, sondern bildet ein komplettes System innerhalb der „Heißzone“ des Ofens.

Heizelemente

Graphit-Heizelemente sind für die Erzeugung der intensiven Hitze verantwortlich, die für den Ofenbetrieb erforderlich ist. Ihre große Abstrahlfläche und die Fähigkeit, hohe elektrische Lasten zu bewältigen, machen sie zu einer effizienten und zuverlässigen Wärmequelle.

Thermische Isolierung (Graphitfilz)

Die Heißzone ist mit Schichten von Graphitfilz ausgekleidet. Dieses leichte, starke Material wirkt als überlegener Isolator, der die extreme Hitze einschließt, die thermische Effizienz verbessert und den Energieverbrauch senkt.

Vorrichtungen, Gestelle und Werkzeuge

Um Werkstücke während eines Prozesses sicher an Ort und Stelle zu halten, werden Graphitvorrichtungen, Gestelle und Werkzeuge verwendet. Diese werden kundenspezifisch bearbeitet, um Teile während der Wärmebehandlung oder des Hartlötens zu stützen und sicherzustellen, dass sie sich nicht verziehen oder verrutschen.

Muffeln und Behälter

Für Prozesse wie Sintern oder Tempern werden Pulvermetalle oder andere Materialien häufig in Graphitmuffeln gehalten. Diese Deckelbehälter halten den hohen Temperaturen und den Vakuumbedingungen stand und schützen gleichzeitig das bearbeitete Material.

Überlegungen zu Kompromissen und Einschränkungen

Obwohl Graphit von unschätzbarem Wert ist, ist es nicht ohne betriebliche Einschränkungen. Das Verständnis dieser ist der Schlüssel zu seiner erfolgreichen Anwendung.

Oxidation in Gegenwart von Luft

Die Hochtemperaturfähigkeiten von Graphit hängen vollständig von einer Vakuum- oder Inertgasumgebung ab. Bei Kontakt mit Sauerstoff bei hohen Temperaturen oxidiert es schnell (verbrennt), was zum Ausfall der Komponenten führt.

Sprödigkeit und Handhabung

Bei Raumtemperatur kann Graphit spröde sein und muss vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden. Seine Festigkeit zeigt sich am deutlichsten bei hohen Temperaturen.

Ausgasung und Materialreinheit

Verschiedene Graphitsorten weisen unterschiedliche Reinheitsgrade auf. Bei hochsensiblen Anwendungen wie der Halbleiterfertigung kann die Verwendung eines Graphits geringerer Güte zur „Ausgasung“ führen – der Freisetzung eingeschlossener Verunreinigungen, die das Produkt kontaminieren können. Die Auswahl der richtigen Güte ist entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art und Anwendung von Graphit sollte direkt auf Ihre Prozessanforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt (z. B. Halbleiter, medizinische Implantate): Priorisieren Sie die Verwendung von hochreinen Graphitsorten mit geringer Ausgasung für alle Vorrichtungen und Heißzonenkomponenten, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der thermischen Effizienz und der Zykluszeit liegt: Investieren Sie in hochwertige Graphitfilzisolierung und ein gut konzipiertes Heizelementesystem, um Wärmeverluste zu minimieren und eine schnelle, gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Unterstützung für schwere oder komplexe Teile liegt: Konzentrieren Sie sich auf das mechanische Design und die Güte Ihrer Graphitvorrichtungen und Werkzeuge, um sicherzustellen, dass sie die Last bei Spitzentemperatur ohne Versagen tragen können.

Das Verständnis der Rolle von Graphit ist grundlegend für die Beherrschung von Hochtemperatur-Vakuumofenprozessen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Hauptvorteil |

|---|---|---|

| Heizelemente | Erzeugen intensive Hitze | Hohe elektrische Belastbarkeit, effiziente Abstrahlung |

| Thermische Isolierung (Graphitfilz) | Schließt Wärme in der Heißzone ein | Überlegene Isolierung, reduziert den Energieverbrauch |

| Vorrichtungen & Werkzeuge | Halten Werkstücke während der Verarbeitung | Kundenspezifisch bearbeitbar, erhält die Teileintegrität |

| Muffeln & Behälter | Schützen Materialien beim Sintern/Tempern | Hält hohen Temperaturen und Vakuumbedingungen stand |

Optimieren Sie die Leistung Ihres Vakuumofens mit den fortschrittlichen Graphitlösungen von KINTEK. Durch die Nutzung hervorragender F&E und der unternehmenseigenen Fertigung bieten wir vielfältigen Laboren Hochtemperaturofensysteme, die auf ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Vakuum- & Atmosphärenöfen, CVD/PECVD-Systemen und mehr – wird durch tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise bei Graphitkomponenten Ihre Prozessreinheit, thermische Effizienz und strukturelle Unterstützung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern