Im Kern erfüllt ein Vakuumpumpensystem zwei kritische Funktionen: die Schaffung einer kontrollierten Umgebung mit niedrigem Druck und die aktive Entfernung unerwünschter Gase und Verunreinigungen, die während des Erhitzungsprozesses freigesetzt werden. Durch das systematische Evakuieren der Ofenkammer verhindert das Pumpsystem Oxidation und unerwünschte chemische Reaktionen und stellt sicher, dass das Endprodukt strenge Reinheits- und Strukturstandards erfüllt.

Der ultimative Zweck eines Vakuumpumpensystems besteht nicht nur darin, einen leeren Raum zu schaffen, sondern eine hochkontrollierte Atmosphäre zu erzeugen. Durch die systematische Entfernung reaktiver Gase wie Sauerstoff und prozessbedingter Nebenprodukte garantieren diese Systeme die Materialreinheit, verhindern Oberflächenfehler und ermöglichen thermische Prozesse, die in normaler Atmosphäre unmöglich wären.

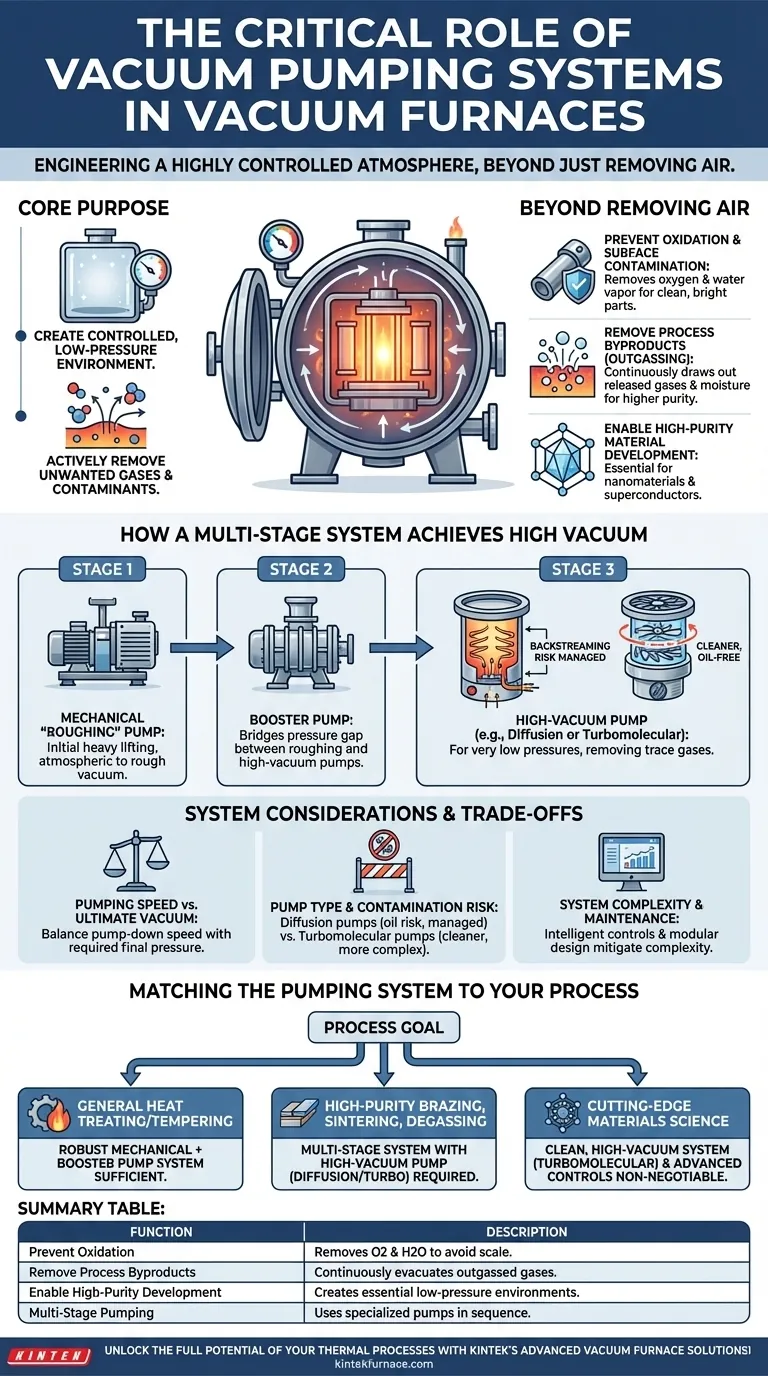

Der Kernzweck: Mehr als nur das Entfernen von Luft

Die Funktion einer Vakuumpumpe geht weit über das bloße Evakuieren der Kammer hinaus. Es handelt sich um einen aktiven und kontinuierlichen Prozess, der die gesamte thermische Verarbeitungsumgebung reinigt.

Verhinderung von Oxidation und Oberflächenkontamination

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung von atmosphärischen Gasen, hauptsächlich Sauerstoff und Wasserdampf.

In einer normalen Atmosphäre führt das Erhitzen von Metallen zu deren Reaktion mit Sauerstoff, wodurch sich eine Oxidschicht (Zunder) auf der Oberfläche bildet. Ein Vakuumofen verhindert dies und resultiert in sauberen, hellen, oxidfreien Teilen. Dies ist entscheidend für Anwendungen wie das Vakuumhärten von Werkzeugstählen und Hochtemperaturlegierungen.

Entfernung von Prozessnebenprodukten (Ausgasung)

Wenn Materialien erhitzt werden, geben sie eingeschlossene Gase, Feuchtigkeit und flüchtige Elemente aus ihrem Volumen und von ihrer Oberfläche frei – ein Prozess, der als Ausgasung bekannt ist.

Das Vakuumpumpensystem saugt diese freigesetzten Nebenprodukte kontinuierlich aus dem Ofen. Dieser Reinigungsschritt ist unerlässlich, um ein reineres Endprodukt zu erzielen, was ein wesentlicher Vorteil der Vakuumverarbeitung ist.

Ermöglichung der Entwicklung hochreiner Materialien

Für fortgeschrittene Anwendungen wie die Herstellung von Nanomaterialien oder supraleitenden Materialien können selbst Spurenverunreinigungen katastrophal sein.

Eine Hochvakuumanlage ist der einzige Weg, um die extreme Reinheit zu gewährleisten, die für das korrekte Bilden und Wachsen dieser Materialien erforderlich ist. Das Pumpsystem schafft die idealen Hochtemperatur-, Hochvakuumbedingungen für diese Synthese.

Wie ein mehrstufiges System Hochvakuum erreicht

Das Erreichen eines Hochvakuums wird nicht mit einer einzelnen Pumpe bewerkstelligt. Stattdessen verwenden Öfen eine Abfolge spezialisierter Pumpen, die jeweils für den effizienten Betrieb in einem bestimmten Druckbereich ausgelegt sind.

Stufe 1: Die mechanische „Vorvakuumpumpe“

Dies ist die erste Stufe und das Arbeitstier des Systems. Die mechanische Pumpe (oder „Vorvakuumpumpe“) leistet die anfängliche Hauptarbeit, indem sie den Großteil der Luft aus der Kammer entfernt und den Druck vom atmosphärischen Niveau auf ein Vorvakuum absenkt.

Stufe 2: Die Roots-Pumpe (Booster-Pumpe)

Sobald die Effizienz der mechanischen Pumpe bei niedrigeren Drücken (typischerweise unter 20 Torr) abnimmt, übernimmt eine Booster-Pumpe. Sie fungiert als Vermittler und überbrückt effizient die Drucklücke zwischen der Vorvakuumpumpe und der Hochvakuumpumpe.

Stufe 3: Die Hochvakuumpumpe

Um die für empfindliche Prozesse erforderlichen sehr niedrigen Drücke zu erreichen, wird eine Hochvakuumpumpe aktiviert. Gängige Typen sind Diffusionspumpen oder Turbomolekularpumpen.

Diffusionspumpen haben keine beweglichen Teile und verwenden Strahlen heißen Öldampfes, um verbliebene Gasmoleküle wegzutransportieren. Turbomolekularpumpen verwenden schnell rotierende Schaufeln, um Gasmoleküle aus der Kammer zu drücken.

Unterstützende Pumpen für die Systemintegrität

In einigen Konfigurationen wird eine kleinere Haltelinienpumpe verwendet. Ihre Aufgabe ist es oft, den korrekten Gegendruck für die Diffusionspumpe aufrechtzuerhalten und zu verhindern, dass deren Öl in die Ofenkammer zurückströmt und den Prozess kontaminiert.

Verständnis der Kompromisse und Systemüberlegungen

Die Wahl und Konfiguration eines Pumpsystems erfordert ein Ausbalancieren von Leistung, Kosten und Prozessanforderungen.

Pumpgeschwindigkeit vs. Endvakuum

Ein System, das für ein sehr tiefes (oder „hartes“) Endvakuum ausgelegt ist, ist möglicherweise nicht das schnellste beim Entfernen der anfänglichen Hauptluftmenge. Das Design muss die Geschwindigkeit des Pumpvorgangs mit dem vom Prozess geforderten Enddruckniveau in Einklang bringen.

Pumpentyp und Kontaminationsrisiko

Diffusionspumpen sind robust und kostengünstig, verwenden jedoch Öl, was ein geringes, aber reales Risiko einer Kontamination durch Rückströmung (Backstreaming) birgt. Dieses Risiko wird durch Blenden, Fallen und korrekten Betrieb gemanagt.

Turbomolekularpumpen gelten als „sauberer“, da sie ölfrei sind, aber sie sind mechanisch komplexer und empfindlicher gegenüber plötzlichen Druckstößen.

Systemkomplexität und Wartung

Ein mehrstufiges System ist sehr effektiv, erhöht aber die Komplexität. Moderne Vakuumöfen mildern dies durch intelligente Steuerungssysteme, die die Pumpsequenz automatisieren und die Wahrscheinlichkeit von Bedienungsfehlern verringern. Ein modulares Design vereinfacht auch die Wartung und Fehlerbehebung und verlängert die Lebensdauer der Ausrüstung.

Das Pumpsystem auf Ihren Prozess abstimmen

Das ideale Pumpsystem ist direkt mit dem metallurgischen oder chemischen Ziel der Operation verbunden.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Wärmebehandeln oder Härten liegt: Ein robustes System aus mechanischer Pumpe und Booster-Pumpe ist oft ausreichend, um Oxidation zu verhindern und die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Lötung, Sintern oder Entgasung liegt: Sie benötigen ein mehrstufiges System mit einer Hochvakuumpumpe (Diffusion oder Turbo), um alle Verunreinigungen und Ausgasungsprodukte effektiv zu entfernen.

- Wenn Ihr Hauptaugenmerk auf modernster Materialwissenschaft (Nanomaterialien, Supraleiter) liegt: Ein sauberes Hochvakuumsystem, wahrscheinlich mit Turbomolekularpumpen und fortschrittlichen Steuerungen, ist unerlässlich, um absolute Reinheit und Prozesswiederholbarkeit zu gewährleisten.

Letztendlich ist das Verständnis und die Kontrolle des Pumpsystems Ihres Ofens der Schlüssel zur Beherrschung Ihres thermischen Prozesses und zur Garantie der Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Oxidation verhindern | Entfernt Sauerstoff und Wasserdampf, um Oberflächenzunder und Kontamination während des Erhitzens zu vermeiden. |

| Prozessnebenprodukte entfernen | Evakuiert kontinuierlich ausgasende Gase und flüchtige Elemente für höhere Reinheit. |

| Entwicklung hochreiner Materialien ermöglichen | Schafft kontrollierte Umgebungen mit niedrigem Druck, die für Nanomaterialien und fortschrittliche Materialien unerlässlich sind. |

| Mehrstufiges Pumpen | Verwendet Vorvakuum-, Booster- und Hochvakuumpumpen, um effizient bestimmte Druckbereiche zu erreichen. |

Schöpfen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Vakuumofenlösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir Laboren unterschiedlicher Art Hochtemperatur-Ofensysteme an, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Reinheit, Effizienz und Zuverlässigkeit garantieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ergebnisse in der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen