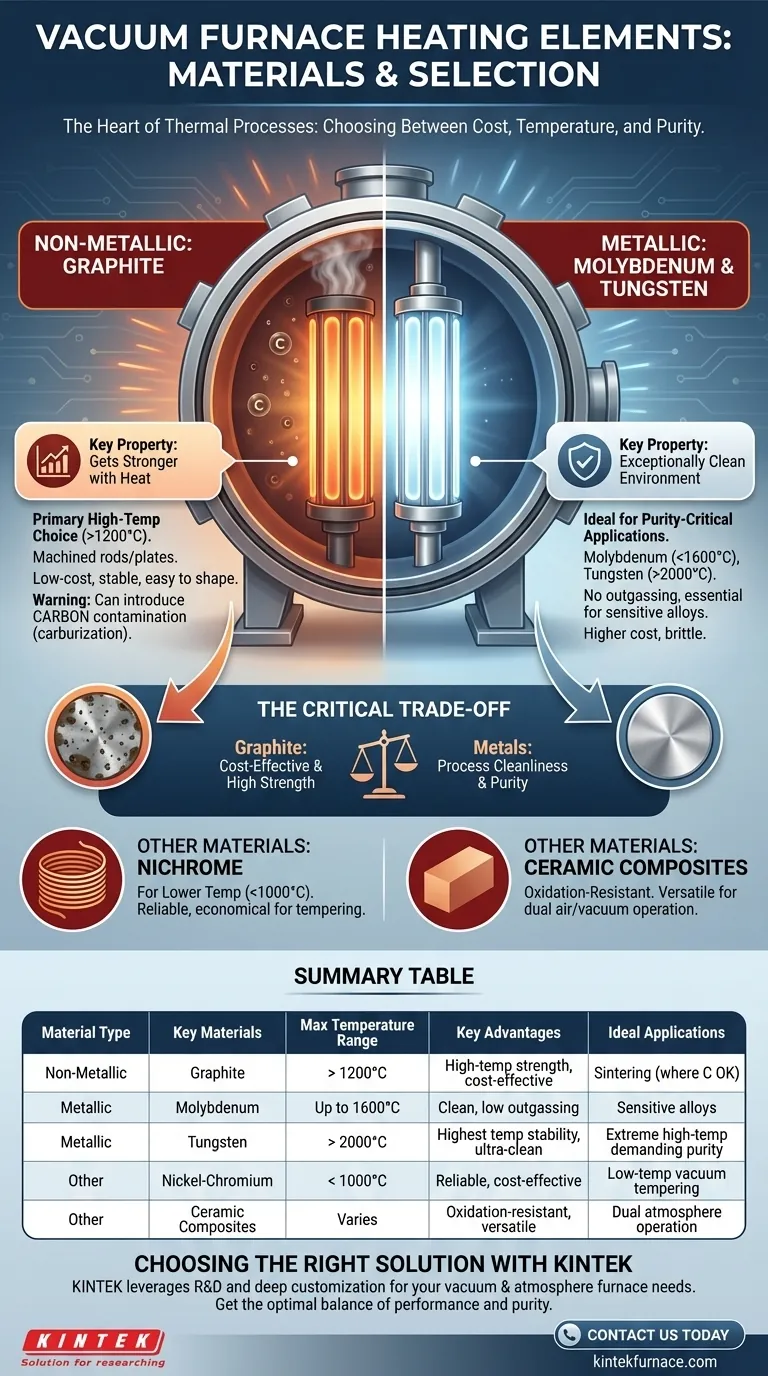

Die Materialien, die für Heizelemente in einem Vakuumofen verwendet werden, sind hauptsächlich hochreiner Graphit oder refraktäre Metalle wie Molybdän und Wolfram. Die Auswahl ist nicht willkürlich; sie wird durch die maximale Betriebstemperatur des Ofens, das erforderliche Vakuumniveau und die chemische Verträglichkeit mit dem zu verarbeitenden Material bestimmt. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, extremer Hitze standzuhalten, ihre strukturelle Integrität zu bewahren und einen sehr niedrigen Dampfdruck aufzuweisen, um eine Kontamination der Vakuumumgebung zu vermeiden.

Die Kernentscheidung beim Vakuumofendesign ist ein Kompromiss: Graphit bietet eine überlegene Hochtemperaturleistung zu geringeren Kosten, während refraktäre Metalle eine viel sauberere Verarbeitungsumgebung bieten, was für empfindliche Legierungen und Anwendungen entscheidend ist.

Die zwei primären Materialfamilien

Heizelemente in einem Vakuumofen sind das Herzstück des Systems und verantwortlich für die Erzeugung der thermischen Energie für Prozesse wie Löten, Sintern und Wärmebehandeln. Sie arbeiten nach dem Prinzip der Widerstandsheizung und werden grob in zwei Kategorien unterteilt: nicht-metallisch (Graphit) und metallisch.

Nichtmetallische Elemente: Graphit

Graphit ist das gebräuchlichste Heizelementmaterial für Hochtemperatur-Vakuumöfen, insbesondere für Prozesse, die über 1200 °C (2200 °F) betrieben werden.

Es ist eine Form von reinem Kohlenstoff, die zu Stäben oder Platten bearbeitet wird. Sein Hauptvorteil ist eine einzigartige physikalische Eigenschaft: Im Gegensatz zu Metallen wird Graphit mit steigender Temperatur fester, was es bei extremer Hitze außergewöhnlich stabil macht. Es ist auch relativ kostengünstig und leicht in komplexe Formen zu bearbeiten.

Refraktäre Metallelemente: Molybdän und Wolfram

Refraktäre Metalle zeichnen sich durch ihre unglaublich hohen Schmelzpunkte und ihre Hitzebeständigkeit aus. Sie sind das Material der Wahl für Anwendungen, bei denen die Prozessreinheit an erster Stelle steht.

Molybdän (Moly) ist das am weitesten verbreitete metallische Heizelement. Es bietet eine sehr saubere Heizumgebung und ist für die meisten Vakuumprozesse bis etwa 1600 °C (2900 °F) geeignet.

Wolfram wird für die anspruchsvollsten Anwendungen eingesetzt, die noch höhere Temperaturen erfordern, als Molybdän bewältigen kann, oft über 2000 °C (3600 °F). Es ist teurer und spröder als Molybdän, bietet aber die ultimative Leistung in Bezug auf Temperatur und Stabilität.

Weitere Spezialmaterialien

Obwohl Graphit und refraktäre Metalle dominieren, werden andere Materialien in spezifischen Kontexten verwendet.

Nickel-Chrom-Legierungen (Nichrom) werden häufig in Vakuum-Anwendungen mit niedrigeren Temperaturen, wie z.B. Anlassen, typischerweise unter 1000 °C (1830 °F), eingesetzt. Sie sind sehr zuverlässig und kostengünstig für diese weniger anspruchsvollen Temperaturbereiche.

Keramik-Verbundwerkstoffe wie Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) bieten eine einzigartige Mischung von Eigenschaften, insbesondere ihre hervorragende Oxidationsbeständigkeit. Dies macht sie für Öfen geeignet, die manchmal sowohl an Luft als auch unter Vakuum betrieben werden können.

Die Kompromisse verstehen: Graphit vs. Metall

Die Wahl zwischen einer Graphit-basierten "Heizzone" und einer metallischen ist die wichtigste Entscheidung bei der Spezifikation eines Vakuumofens, da sie die Fähigkeiten und Einschränkungen des Ofens bestimmt.

Der Kontaminationsfaktor

Dies ist der kritischste Kompromiss. Graphitelemente können Kohlenstoff durch Ausgasung oder mikroskopische Partikel in die Ofenatmosphäre einbringen. Dies kann zur Aufkohlung der Werkstückoberfläche führen, ein Phänomen, das für viele Luft- und Raumfahrt- sowie medizinische Legierungen sehr unerwünscht ist.

Metallische Elemente (Molybdän und Wolfram) sind außergewöhnlich sauber. Sie gasen keinen Kohlenstoff aus, was sie für Prozesse, die höchste Reinheit erfordern, und für Materialien, die empfindlich auf Kohlenstoffkontamination reagieren, unerlässlich macht.

Temperatur und Atmosphäre

Graphit zeichnet sich bei höchsten Temperaturen aus, ist aber sehr reaktiv mit Sauerstoff. Eine Graphit-Heizzone darf niemals im heißen Zustand Luft ausgesetzt werden, da die Elemente schnell oxidieren und versagen würden.

Refraktäre Metalle sind bei hohen Temperaturen ebenfalls empfindlich gegenüber Sauerstoff, eignen sich aber perfekt für Hochvakuum- oder reine Inertgasumgebungen (wie Argon oder Stickstoff).

Kosten und Haltbarkeit

Graphitelemente sind im Allgemeinen kostengünstiger herzustellen und zu ersetzen als ihre Gegenstücke aus refraktären Metallen. Sie sind jedoch spröder und anfälliger für Beschädigungen durch mechanische Stöße.

Metallische Elemente sind teurer, können aber bei korrektem Betrieb eine lange Lebensdauer haben. Sie können jedoch nach wiederholten Hochtemperaturzyklen spröde werden (ein Prozess namens Rekristallisation), was eine sorgfältige Handhabung während der Wartung erfordert.

Die richtige Wahl für Ihren Prozess treffen

Das ideale Heizelementmaterial ist direkt an das gewünschte Ergebnis Ihres thermischen Prozesses gekoppelt.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Kosteneffizienz liegt (>1200 °C): Graphit ist die Standardwahl, vorausgesetzt, eine potenzielle Kohlenstoffkontamination ist für Ihre Teile kein Problem.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit und Reinheit liegt: Refraktäre Metalle wie Molybdän oder Wolfram sind unerlässlich, um eine Aufkohlung zu verhindern und eine makellose Vakuumumgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturverarbeitung liegt (<1000 °C): Nickel-Chrom-Legierungen bieten eine zuverlässige und wirtschaftliche Lösung ohne die Kosten eines vollständigen refraktären Metallsystems.

- Wenn Ihr Hauptaugenmerk auf vielseitigem Betrieb sowohl in Luft als auch im Vakuum liegt: Keramische Verbundelemente wie Molybdändisilizid sind speziell für diese operationale Flexibilität konzipiert.

Das Verständnis dieser Materialeigenschaften befähigt Sie, die richtige Ofentechnologie für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmaterialien | Max. Temperaturbereich | Wesentliche Vorteile | Ideale Anwendungen |

|---|---|---|---|---|

| Nichtmetallisch | Graphit | > 1200 °C | Hohe Temperaturbeständigkeit, kostengünstig, leicht zu bearbeiten | Hochtemperaturprozesse wie Sintern, wo Kohlenstoffkontamination akzeptabel ist |

| Metallisch | Molybdän | Bis zu 1600 °C | Saubere Umgebung, geringe Kohlenstoffausgasung | Empfindliche Legierungen in der Luft- und Raumfahrt, medizinische Anwendungen |

| Metallisch | Wolfram | > 2000 °C | Höchste Temperaturstabilität, ultra-sauber | Extrem-Hochtemperaturprozesse, die Reinheit erfordern |

| Andere | Nickel-Chrom | < 1000 °C | Zuverlässig, kostengünstig | Niedertemperatur-Vakuumanwendungen wie Anlassen |

| Andere | Keramische Verbundwerkstoffe | Variiert | Oxidationsbeständig, vielseitig für Luft/Vakuum | Öfen, die einen Dual-Atmosphärenbetrieb erfordern |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihren Vakuumofen auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie kostengünstige Graphitelemente für hohe Temperaturen oder ultrareine refraktäre Metalle für empfindliche Prozesse benötigen, wir können Ihnen helfen, optimale Leistung und Reinheit zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität