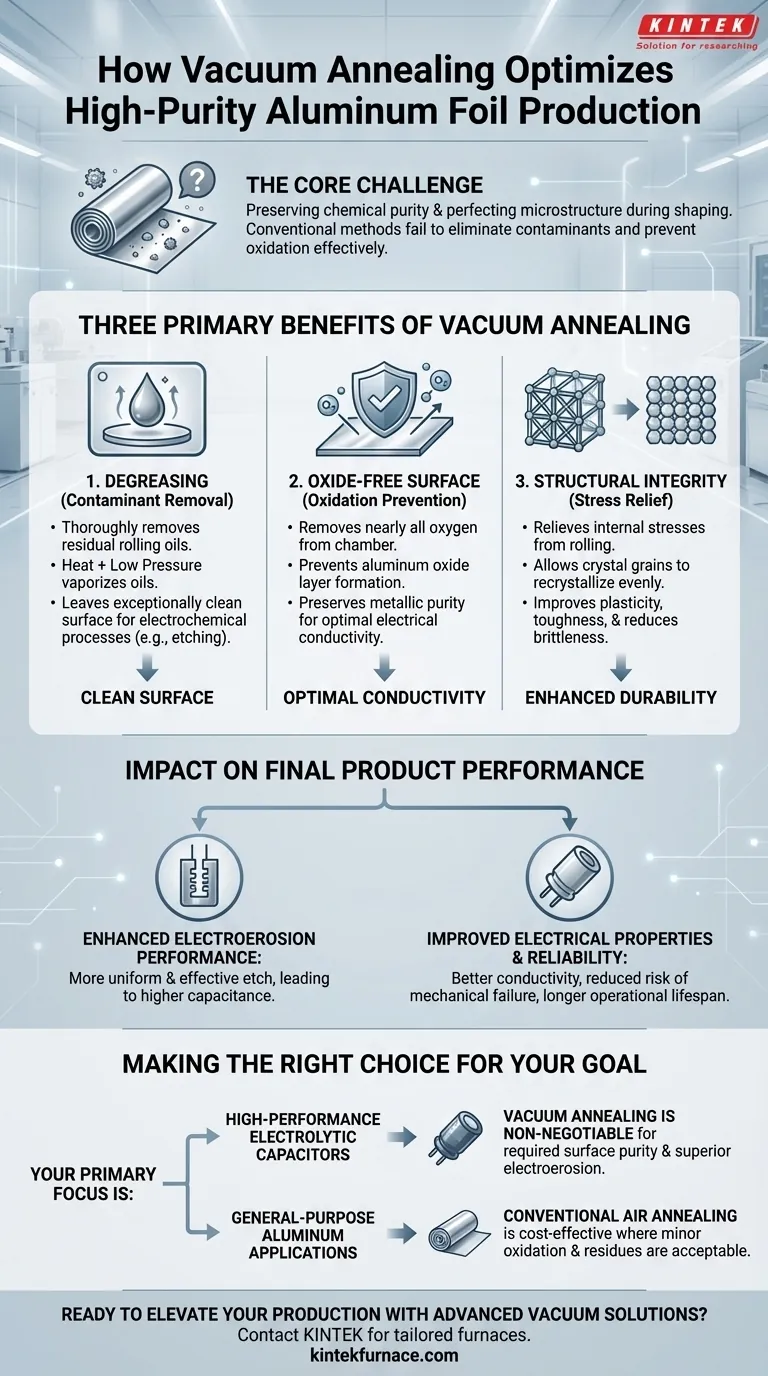

Bei der Herstellung von hochreiner Aluminiumfolie ist das Vakuumglühen ein kritischer Prozess, der drei Hauptvorteile bietet: Er entfernt gründlich Restwalzöle, verhindert Oberflächenoxidation und baut innere Spannungen aus der Herstellung ab. Diese Kombination stellt sicher, dass die Folie die makellose Oberflächenreinheit und strukturelle Integrität erreicht, die für Hochleistungsanwendungen wie Elektrolytkondensatoren erforderlich sind.

Die zentrale Herausforderung bei hochreiner Aluminiumfolie besteht nicht nur darin, sie zu formen, sondern ihre chemische Reinheit zu bewahren und ihre Mikrostruktur zu perfektionieren. Das Vakuumglühen löst dies, indem es eine kontrollierte Umgebung schafft, die Verunreinigungen eliminiert und die Materialeigenschaften verfeinert, wie es herkömmliche Heizmethoden nicht können.

Die Kernfunktionen des Vakuumglühens

Um seine Vorteile zu verstehen, müssen wir uns ansehen, wie die Vakuumumgebung den Glühprozess grundlegend verändert. Es geht nicht nur darum, das Metall zu erhitzen; es geht darum, was während dieser Erhitzung entfernt und was verhindert wird.

Entfernung von Verunreinigungen und Oberflächenreinheit

Während des Walzprozesses werden Öle zur Schmierung und Kühlung des Aluminiums verwendet. Spuren dieser Öle verbleiben unvermeidlich auf der Oberfläche der Folie und zwischen den Schichten einer fest gewickelten Rolle.

Das Vakuumglühen ist hervorragend für die Entfettung geeignet. Die Kombination aus Hitze und niedrigem Druck führt dazu, dass diese Restöle verdampfen, wodurch das Vakuumsystem sie absaugen kann und eine außergewöhnlich saubere Oberfläche zurückbleibt.

Diese Sauberkeit ist für nachfolgende elektrochemische Prozesse unerlässlich, wie z. B. das Ätzen, das zur Herstellung von Kondensatoranoden mit großer Oberfläche erforderlich ist.

Verhinderung der Oberflächenoxidation

Aluminium reagiert stark mit Sauerstoff, besonders bei den erhöhten Temperaturen, die zum Glühen erforderlich sind.

In einem herkömmlichen Ofen würde sich sofort eine Aluminiumoxidschicht auf der Oberfläche der Folie bilden. Ein Vakuumofen entfernt fast den gesamten Sauerstoff aus der Kammer und verhindert so die Oxidation und bewahrt die metallische Reinheit der Folie.

Diese oxidfreie Oberfläche ist entscheidend, um eine optimale elektrische Leitfähigkeit und Leistung im Endprodukt zu gewährleisten.

Abbau innerer Spannungen für strukturelle Integrität

Der mechanische Walzprozess führt erhebliche innere Spannungen in die Kristallstruktur des Aluminiums ein. Diese Spannung kann die Folie spröde und instabil machen, was in späteren Fertigungsschritten zu Defekten führen kann.

Das Glühen baut diese Spannungen ab, indem es den Kristallkörnern ermöglicht, sich in einer gleichmäßigeren und stabileren Anordnung umzukristallisieren. Dies verbessert die Plastizität und Zähigkeit des Materials und macht es haltbarer und vorhersehbarer für die Verarbeitung und Verwendung.

Gewährleistung der Gleichmäßigkeit durch präzise Temperaturkontrolle

Vakuumöfen ermöglichen eine hochgradig gleichmäßige Erwärmung in einer kontrollierten Umgebung. Bei extrem dünnen Folien verhindert dies Hotspots, Verzug oder inkonsistente Kornstrukturen über die gesamte Rolle, wodurch sichergestellt wird, dass jeder Teil des Materials exakt die gleichen Spezifikationen erfüllt.

Die Abwägungen verstehen

Obwohl das Vakuumglühen überlegene Ergebnisse liefert, ist es wichtig, seine Position im Vergleich zu herkömmlichen Methoden zu verstehen. Die Wahl ist ein klassischer Kompromiss zwischen Verarbeitungskosten und Endproduktqualität.

Der Nachteil: Kosten und Komplexität

Vakuumöfen stellen eine höhere Anfangsinvestition dar und haben eine größere betriebliche Komplexität als Standard-Luftöfen. Die Prozesszyklen können auch länger sein, aufgrund der Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuumniveau abzupumpen.

Der entscheidende Vorteil: Unübertroffene Qualität

Für anspruchsvolle Anwendungen sind die Qualitätsverbesserungen nicht nur vorteilhaft – sie sind zwingend erforderlich. Herkömmliches Glühen kann einfach keine Folie mit der geringen Kontamination und Null-Oberflächenoxidation herstellen, die für Hochleistungselektronik erforderlich sind.

Die Entfettung und Oxidationsprävention, die eine Vakuumumgebung bietet, sind das, was das Material von einer Standardware zu einer hochwertigen technischen Komponente aufwertet.

Auswirkungen auf die Endproduktleistung

Die Vorteile des Vakuumglühens sind nicht nur theoretisch. Sie haben einen direkten und messbaren Einfluss auf die Qualität und Zuverlässigkeit der fertigen elektronischen Komponente.

Verbesserung der Elektroerosionsleistung

Bei Aluminium-Elektrolytkondensatoren muss die Folie elektrochemisch geätzt werden, um ihre Oberfläche dramatisch zu vergrößern. Eine saubere, reine, oxidfreie Oberfläche, wie sie durch Vakuumglühen erzeugt wird, ermöglicht ein gleichmäßigeres und effektiveres Ätzen.

Dies führt zu einer höheren Kapazität und einer besseren Gesamtleistung des fertigen Kondensators.

Verbesserung der elektrischen Eigenschaften und Zuverlässigkeit

Durch die Eliminierung von Oberflächenverunreinigungen und die Verhinderung von Oxidschichten stellt das Vakuumglühen sicher, dass die Aluminiumfolie die bestmöglichen elektrischen Eigenschaften aufweist. Die verbesserte strukturelle Integrität durch Spannungsentlastung reduziert außerdem das Risiko eines mechanischen Versagens während des Wickelns und der Montage des Kondensators.

Dies führt direkt zu einem zuverlässigeren, qualitativ hochwertigeren Endprodukt mit einer längeren Lebensdauer.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie die Methode an Ihrem endgültigen Ziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Elektrolytkondensatoren liegt: Vakuumglühen ist nicht verhandelbar, um die erforderliche Oberflächenreinheit und überlegene Elektroerosionsleistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Aluminiumanwendungen liegt: Konventionelles Luftglühen ist oft eine kostengünstigere Lösung, bei der geringfügige Oberflächenoxidation und Restkontaminationen akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialstabilität für empfindliche Folgeprozesse liegt: Die überlegene Spannungsentlastung und strukturelle Gleichmäßigkeit durch Vakuumglühen sind entscheidend, um Defekte zu verhindern und die Konsistenz zu gewährleisten.

Letztendlich ist die Wahl des richtigen thermischen Prozesses grundlegend, um die Leistung und Zuverlässigkeit Ihres Endprodukts zu garantieren.

Zusammenfassungstabelle:

| Vorteil | Wichtigste Auswirkung |

|---|---|

| Entfernung von Verunreinigungen | Eliminiert Restöle für saubere Oberflächen und verbessert das elektrochemische Ätzen |

| Oxidationsprävention | Erhält die metallische Reinheit und gewährleistet optimale elektrische Leitfähigkeit |

| Spannungsentlastung | Verbessert Plastizität und Zähigkeit, reduziert Sprödigkeit und Defekte |

| Gleichmäßige Erwärmung | Verhindert Verzug und gewährleistet eine konsistente Kornstruktur über die gesamte Folie |

Bereit, Ihre hochreine Aluminiumfolienproduktion mit fortschrittlichen Vakuumglühlösungen zu verbessern? KINTEK nutzt herausragende F&E und die eigene Fertigung, um Labore mit hochentwickelten Hochtemperaturofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumöfen Ihre Materialreinheit, Zuverlässigkeit und Leistung für anspruchsvolle Anwendungen wie Elektrolytkondensatoren verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?