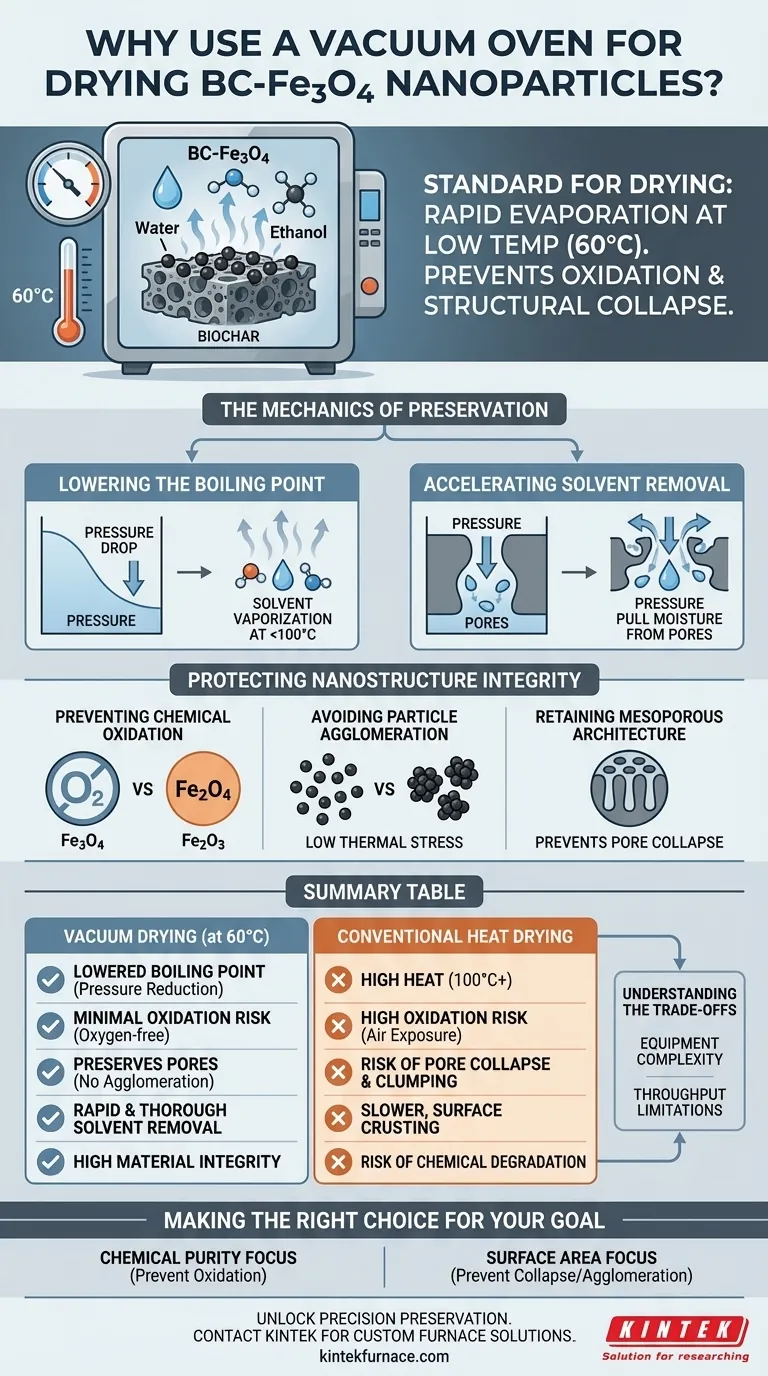

Ein Vakuumtrockenschrank ist der Standard für die Trocknung von BC-Fe3O4-Nanopartikeln, da er die schnelle Verdampfung von Lösungsmitteln wie Wasser und Ethanol bei niedriger Temperatur, insbesondere um 60 °C, ermöglicht. Durch die Reduzierung des atmosphärischen Drucks schützt diese Technik das Material vor Oxidation und strukturellem Kollaps, die bei herkömmlichen Hochtemperaturtrocknungsmethoden häufig auftreten.

Durch die Entkopplung von Temperatur und Verdampfungsgeschwindigkeit bewahrt die Vakuumtrocknung die empfindliche mesoporöse Struktur und Oberflächenchemie des Biokohlenstoff-Komposits und verhindert, dass das Eisenoxid zu weniger aktiven Formen abgebaut wird.

Die Mechanismen der Erhaltung

Senkung des Siedepunkts

Der primäre Mechanismus ist die Beziehung zwischen Druck und Siedepunkt. Durch die Schaffung einer Unterdruckumgebung ermöglicht der Vakuumtrockenschrank, dass Restlösungsmittel schnell verdampfen, ohne dass das Material 100 °C oder mehr erreichen muss.

Beschleunigung der Lösungsmittelentfernung

Diese Methode ist besonders wirksam zur Entfernung hartnäckiger Lösungsmittel, die in der porösen Struktur eingeschlossen sind. Die Druckdifferenz zieht Feuchtigkeit und Ethanol aktiv aus dem Material und sorgt für eine gründliche Trocknung bei einer sicheren, kontrollierten Temperatur von 60 °C.

Schutz der Nanostrukturintegrität

Verhinderung chemischer Oxidation

Eisenoxide wie Fe3O4 sind bei Erhitzung in Gegenwart von Luft sehr anfällig für Oxidation. Eine Vakuumumgebung entfernt Sauerstoff aus der Kammer und stellt sicher, dass das Eisen in seinem aktiven Zustand bleibt und nicht zu weniger nützlichen Oxiden wie Rost (Hämatit) abgebaut wird.

Vermeidung von Partikelagglomeration

Hohe thermische Energie führt oft dazu, dass Nanopartikel zusammenklumpen oder agglomerieren, was ihre Oberfläche drastisch reduziert. Die Niedertemperatur-Vakuumtrocknung minimiert diese thermische Belastung und hält die Nanopartikel getrennt und gut verteilt auf dem Biokohlenstoffträger.

Erhaltung der mesoporösen Architektur

Biokohlenstoff (BC) ist für seine Leistung auf seine poröse Struktur angewiesen. Die Vakuumtrocknung verhindert den Kollaps dieser Poren (morphologischer Kollaps) und erhält die funktionellen Oberflächengruppen, die für die chemische Reaktivität und Adsorptionsfähigkeit des Materials entscheidend sind.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Im Gegensatz zu Standard-Umluftöfen erfordert die Vakuumtrocknung eine Vakuumpumpe und eine abgedichtete Kammer. Dies erhöht die mechanische Komplexität und erfordert eine regelmäßige Wartung von Dichtungen und Öl, um ein gleichmäßiges Vakuum zu gewährleisten.

Durchsatzbeschränkungen

Die Vakuumtrocknung ist im Allgemeinen ein Batch-Prozess mit begrenzter Kapazität im Vergleich zu kontinuierlichen Bandtrocknern. Sie ist ideal für hochwertige Präzisionsmaterialien wie BC-Fe3O4, kann aber bei der Hochskalierung auf massive industrielle Mengen ohne spezielle Ausrüstung zu einem Engpass werden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie Ihren Syntheseprozess optimieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf die Vakuumtrocknung, um die Oxidation von Fe3O4 zu Fe2O3 strikt zu verhindern und sicherzustellen, dass Ihre magnetischen und katalytischen Eigenschaften erhalten bleiben.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Verwenden Sie diese Methode, um Pore kollaps und Agglomeration zu verhindern und die zugängliche Oberfläche für Adsorptionsanwendungen zu maximieren.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist eine Erhaltungskammer, die das chemische und strukturelle Potenzial Ihres Nanokomposits einschließt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (bei 60 °C) | Herkömmliche Wärmetrocknung |

|---|---|---|

| Siedepunkt | Durch Druckreduzierung gesenkt | Benötigt hohe Hitze (100 °C+) |

| Oxidationsrisiko | Minimal (sauerstofffreie Umgebung) | Hoch (Exposition gegenüber Luft und Hitze) |

| Partikelstruktur | Erhält Poren; keine Agglomeration | Risiko von Pore kollaps und Verklumpung |

| Lösungsmittelentfernung | Schnelle und gründliche Extraktion | Langsamer; Krustenbildung an der Oberfläche möglich |

| Materialintegrität | Hohe Erhaltung von Biokohlenstoff | Risiko chemischer Degradation |

Präzise Erhaltung für Ihre Nanokomposite freischalten

Die Aufrechterhaltung der strukturellen Integrität von Materialien wie BC-Fe3O4 erfordert mehr als nur Hitze – sie erfordert eine kontrollierte Umgebung. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die darauf ausgelegt sind, Ihre empfindlichsten Materialien im Labormaßstab und im industriellen Maßstab zu schützen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen angepasst werden können. Egal, ob Sie Oxidation verhindern oder die Oberfläche maximieren möchten, unsere Hochtemperatur-Ofentechnologie stellt sicher, dass Ihre Nanopartikel in ihrem aktivsten Zustand bleiben.

Bereit, Ihre Syntheseergebnisse zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

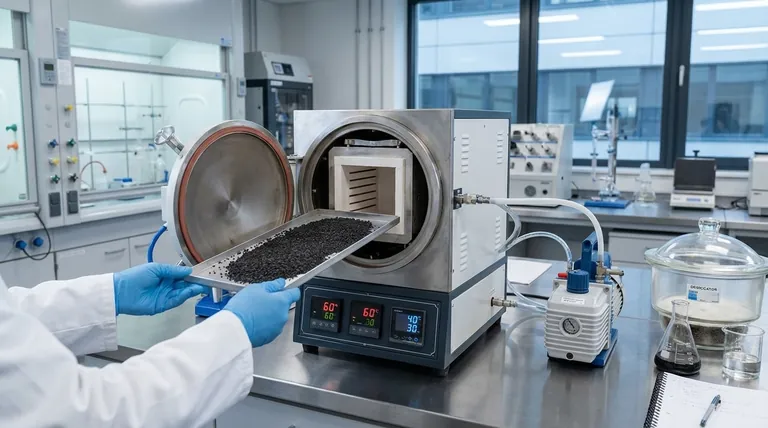

Visuelle Anleitung

Referenzen

- Meenakshi Sundaram Sharmila, Gurusamy, Annadurai. Biogenic fabrication of biochar-functionalized iron oxide nanoparticles using Miscanthus sinensis for oxytetracycline removal and toxicological assessment. DOI: 10.12692/jbes/27.2.10-20

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie werden Vakuumöfen in der Halbleiterindustrie eingesetzt? Unverzichtbar für die Herstellung von Hochreinstchips

- Wie wirkt sich die Atmosphäre in einem Hochvakuum-Sinterofen auf die Eigenschaften von 17-4PH aus? Optimierung von Dichte und Härte

- Welche Kernrolle spielt ein Hochvakuum-Sinterofen bei Sm:YAG-Keramiken? Beherrschung der optischen Klarheit

- Wie werden Vakuumöfen in der Halbleiterfertigung eingesetzt? Unerlässlich für Reinheit und Präzision bei der Chipherstellung

- Welche Rolle spielt eine Vakuum-Glühkammer im Labor bei Sm-Co-Fe-Legierungen? Entwicklung von Hochleistungsmagneten

- Warum werden Vakuumlichtbogenschmelzanlagen für TaC- und TiC-verstärkte Legierungen verwendet? Erzielung von Reinheit und thermischer Präzision

- Was ist der Betriebsmechanismus eines katalytischen Entfettungsofens? Master 17-4 PH Edelstahl-Entbinden

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für Al2O3-TiC? Sicherstellung der Reinheit & Verhinderung von Oxidation