Eine Vakuum-Glühkammer im Labor dient als kritische Umgebung für die strukturelle Optimierung von Sm-Co-Fe-Legierungen. Sie bietet eine präzise Hochtemperatureinstellung – oft um 1143 °C –, um langwierige Alterungsbehandlungen durchzuführen. Dieser Prozess ist unerlässlich, um Festkörperphasentransformationen zu erzielen, die die endgültigen magnetischen Eigenschaften des Materials bestimmen.

Die Kernfunktion dieser Ausrüstung besteht darin, die Legierung in Richtung thermodynamisches Gleichgewicht zu treiben, die ausgewogene Ausfällung magnetischer Phasen zu erleichtern und gleichzeitig die chemischen Inkonsistenzen zu beseitigen, die dem Gießprozess innewohnen.

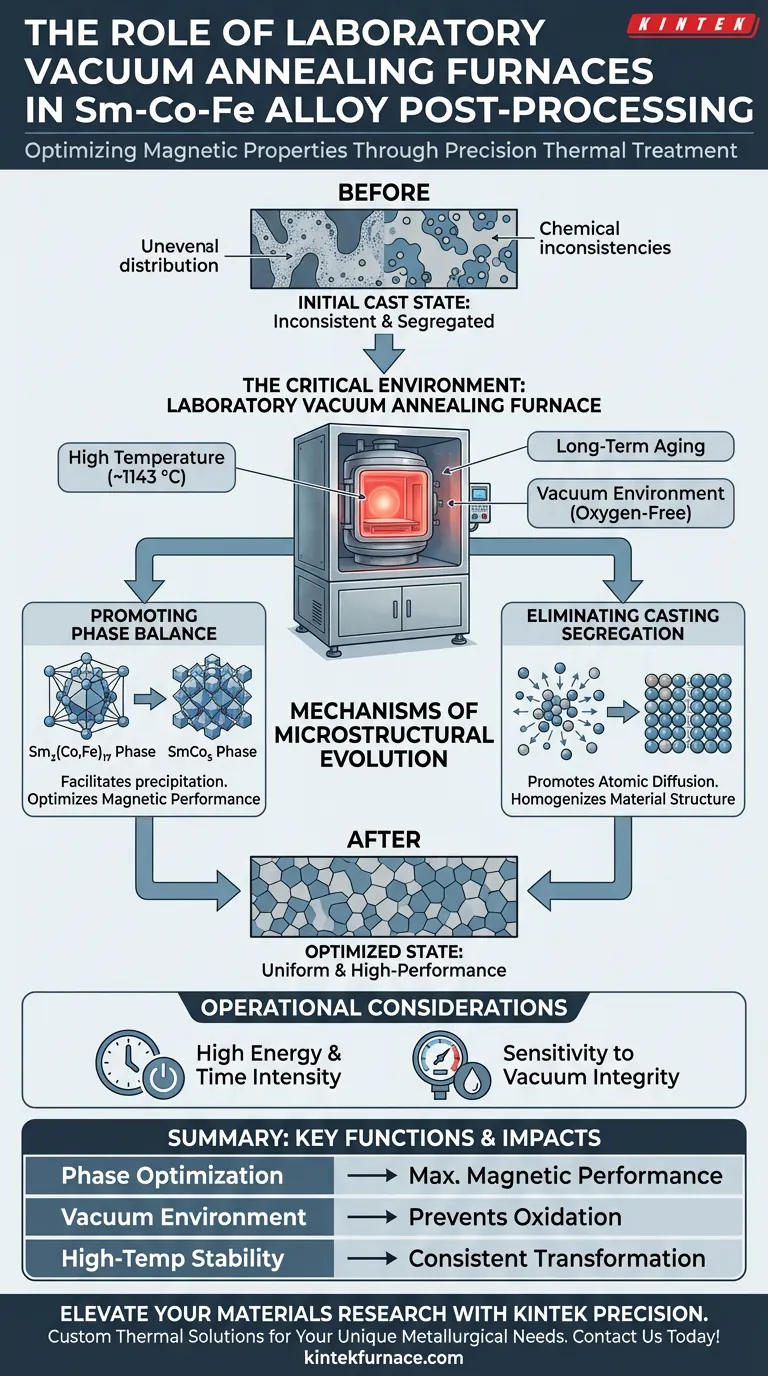

Mechanismen der mikrostrukturellen Entwicklung

Der dringende Bedarf an der Verwendung dieser speziellen Kammer liegt in ihrer Fähigkeit, die interne Struktur der Legierung auf atomarer Ebene zu manipulieren.

Förderung der Phasenbalance

Das Hauptziel des Glühprozesses ist die Optimierung der Verteilung magnetischer Phasen. Insbesondere erleichtert die Kammer das Wachstum und die Ausfällung von $Sm_2(Co,Fe)_{17}$ und $SmCo_5$ Phasen.

Das Erreichen des richtigen Verhältnisses und der richtigen Verteilung dieser Phasen ist von entscheidender Bedeutung. Es bestimmt direkt die magnetische Leistung des Endmaterials.

Beseitigung von Gießentmischungen

Wenn Legierungen zum ersten Mal gegossen werden, leiden sie oft unter Entmischungen, bei denen Elemente ungleichmäßig verteilt sind.

Die Vakuum-Glühkammer nutzt hohe Temperaturen, um die atomare Diffusion zu fördern. Dies beseitigt diese Inkonsistenzen, homogenisiert das Material und gewährleistet eine einheitliche Mikrostruktur in der gesamten Legierung.

Die Bedeutung der Umgebungssteuerung

Neben der Temperatur spielt die "Vakuum"-Komponente der Kammer eine entscheidende Rolle für die Materialreinheit.

Verhinderung von Oxidation

Sm-Co-Fe-Legierungen enthalten reaktive Elemente, die in Gegenwart von Sauerstoff schnell abgebaut werden können.

Durch den Betrieb im Vakuum schafft die Kammer eine sauerstofffreie Umgebung. Dies schützt die Oberfläche der Legierung vor intensiver Oxidation während der Hochtemperaturbehandlung und stellt sicher, dass das Material seine beabsichtigte chemische Zusammensetzung beibehält.

Präzise thermische Regelung

Langwierige Alterung erfordert absolute thermische Stabilität.

Die Kammer hält über längere Zeiträume ein konstantes, gleichmäßiges thermisches Feld aufrecht. Diese Stabilität ist erforderlich, um sicherzustellen, dass die Festkörperphasentransformationen durchgängig über das gesamte Probenvolumen erfolgen und nicht nur an der Oberfläche.

Betriebliche Überlegungen und Kompromisse

Obwohl für Hochleistungsmagnetlegierungen unerlässlich, birgt das Vakuumglühen spezifische Herausforderungen, die bewältigt werden müssen.

Hoher Energie- und Zeitaufwand

Der Prozess beinhaltet "langwierige Alterung", die oft Temperaturen von über 1100 °C über längere Zeiträume erfordert.

Dies führt zu einem erheblichen Energieverbrauch und längeren Produktionszyklen im Vergleich zu Behandlungen bei niedrigeren Temperaturen.

Empfindlichkeit gegenüber Vakuumintegrität

Die Qualität des Ergebnisses hängt vollständig von der Qualität des Vakuums ab.

Jegliche Leckage oder das Versäumnis, flüchtige Verunreinigungen zu entfernen, kann zu Oberflächenoxidation oder der Bildung von Poren führen, was die Vorteile der Wärmebehandlung effektiv zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Integration einer Vakuum-Glühkammer in Ihren Arbeitsablauf Ihre spezifischen Materialziele.

- Wenn Ihr Hauptaugenmerk auf der magnetischen Leistung liegt: Priorisieren Sie eine präzise Temperaturkontrolle, um die Ausfällung der $Sm_2(Co,Fe)_{17}$ Phase zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass Ihr System über Hochvakuumfähigkeiten verfügt, um die Oberflächenoxidation von reaktivem Samarium (Sm) zu verhindern.

Die Vakuum-Glühkammer im Labor ist nicht nur ein Heizgerät; sie ist ein Präzisionsinstrument zur Gestaltung der atomaren Architektur von Hochleistungsmagnetlegierungen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Sm-Co-Fe-Verarbeitung | Auswirkung auf das Material |

|---|---|---|

| Phasenoptimierung | Ermöglicht die Ausfällung von $Sm_2(Co,Fe)_{17}$ & $SmCo_5$ | Maximiert die magnetische Leistung |

| Vakuumumgebung | Eliminiert Sauerstoff und reaktive Gase | Verhindert Oberflächenoxidation und erhält die Reinheit |

| Hochtemperaturstabilität | Bietet gleichmäßige thermische Felder (bis zu 1143 °C) | Gewährleistet konsistente Festkörpertransformation |

| Atomare Diffusion | Homogenisiert die Materialstruktur | Beseitigt chemische Entmischungen aus dem Guss |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle magnetische Potenzial Ihrer Sm-Co-Fe-Legierungen mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie präzise Alterungsbehandlungen oder komplexe Festkörperphasentransformationen benötigen, unsere Lab-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen!

Visuelle Anleitung

Referenzen

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum ist ein Hochtemperatur-Glühofen für HP40Nb-Reformrohre erforderlich? Sicherstellung einer rissfreien Reparatur durch Schweißen

- Warum wird ein Vakuumtrockenschrank für TiB2-Keramikschlicker verwendet? Schutz der Materialreinheit und Leistung

- Warum werden Vakuumlichtbogenschmelzanlagen für TaC- und TiC-verstärkte Legierungen verwendet? Erzielung von Reinheit und thermischer Präzision

- Welche Rolle spielt das Vakuumsystem im Vakuumsintern? Verbesserung der Dichte und Festigkeit von Glaskeramik

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Kohlenstoffnitrid-Katalysatoren? Gewährleistung optimaler Leistung

- Welche technischen Vorteile bietet ein Vakuumtrockenschrank? Optimierung der Nachbearbeitung von Dünnschichtelektroden

- Welche Branchen verwenden üblicherweise Hochvakuumöfen? Schöpfen Sie Reinheit und Festigkeit für kritische Anwendungen aus

- Wie erfolgt die Wärmeübertragung in einem Hochtemperatur-Vakuumofen, und welche Faktoren beeinflussen seine Effizienz? Meistern Sie die Steuerung der Strahlungswärme