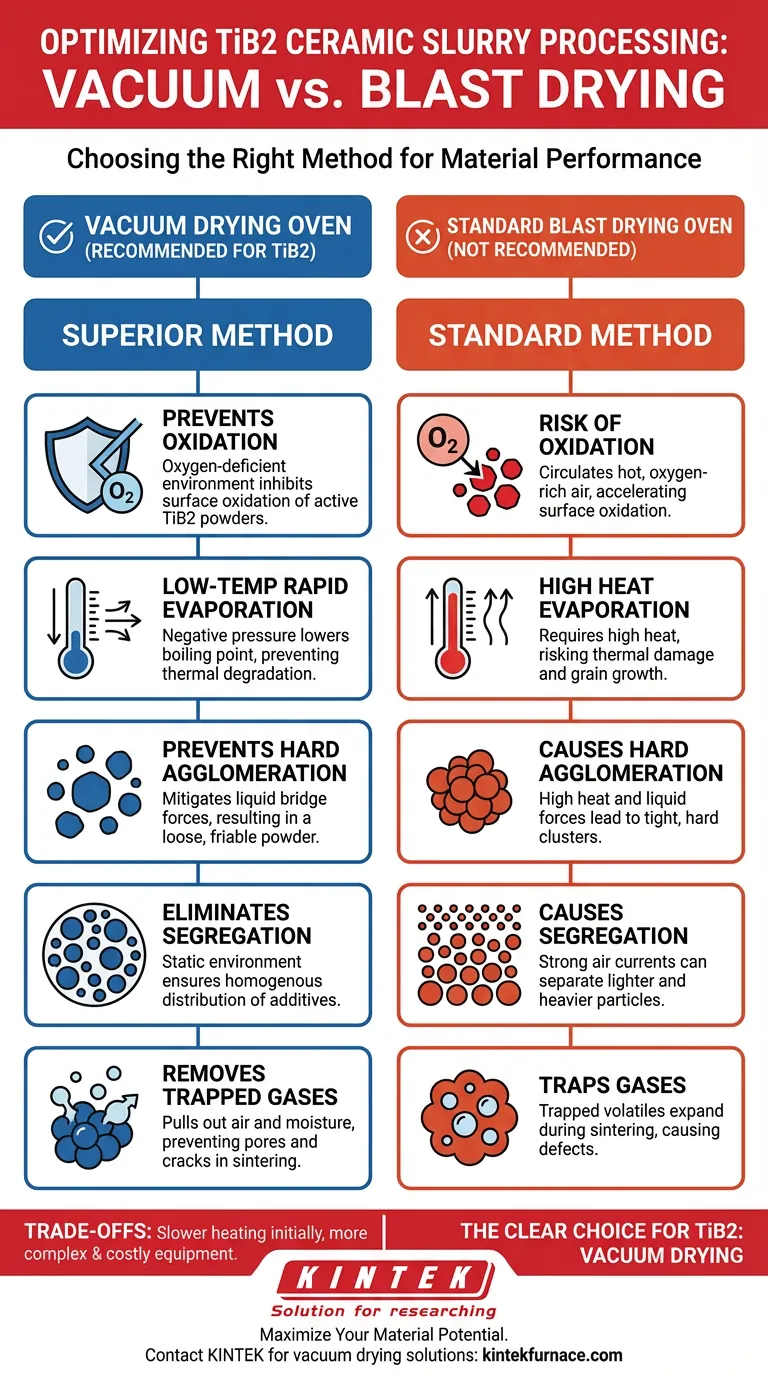

Die Vakuumtrocknung ist die überlegene Methode zur Verarbeitung von TiB2-Keramikschlicker, da sie Unterdruck nutzt, um den Siedepunkt von Lösungsmitteln wie wasserfreiem Ethanol zu senken, was eine schnelle Verdampfung bei deutlich niedrigeren Temperaturen ermöglicht. Im Gegensatz zu herkömmlichen Heißluftöfen, die auf zirkulierender Heißluft basieren, erzeugt ein Vakuumofen eine sauerstoffarme Umgebung, die die Oberflächenoxidation von hochaktiven TiB2-Mikropulvern direkt hemmt.

Durch die Entkopplung von Temperatur und Verdampfung bewahrt die Vakuumtrocknung die chemische Reinheit reaktiver Pulver und verhindert die Bildung harter Agglomerate. Dies stellt sicher, dass das Material die für eine hochdichte Sinterung erforderliche hohe Oberflächenaktivität und gleichmäßige Partikelverteilung beibehält.

Bewahrung der chemischen Integrität

Hemmung der Oxidation

Titandiborid (TiB2)-Mikropulver sind chemisch aktiv und anfällig für Oxidation, wenn sie erhitzter Luft ausgesetzt werden. Herkömmliche Heißluftöfen zirkulieren heiße, sauerstoffreiche Luft, was die Oberflächenoxidation beschleunigt. Die Vakuumtrocknung eliminiert Sauerstoff aus der Kammer, neutralisiert dieses Risiko und bewahrt die ursprünglichen chemischen Eigenschaften des Pulvers.

Thermischer Schutz durch reduzierte Siedepunkte

In einem herkömmlichen Ofen müssen Lösungsmittel hohe Temperaturen erreichen, um effektiv zu verdampfen. Eine Vakuumumgebung senkt den Systemdruck, was den Siedepunkt organischer Lösungsmittel wie Ethanol senkt. Dies ermöglicht eine schnelle Desolvatisierung bei niedrigen Temperaturen und verhindert thermische Degradation oder übermäßiges Kornwachstum in den Keramikpartikeln.

Optimierung der physikalischen Mikrostruktur

Verhinderung harter Agglomeration

Die Trocknung in einem Heißluftofen führt oft zu "harter" Agglomeration, die durch Flüssigkeitsbrückenkräfte und hohe Hitze verursacht wird. Die Vakuumtrocknung mildert diese Kräfte und verhindert, dass das Pulver zu dichten Klumpen verschmilzt. Dies führt zu einem lockeren, bröckeligen Pulver, das leichter zu formen und zu sintern ist.

Eliminierung von Entmischung

Herkömmliche Heißluftöfen verlassen sich auf thermische Konvektion (Luftbewegung) zur Wärmeübertragung, was dazu führen kann, dass leichtere und schwerere Partikel in einem Schlicker sich trennen oder entmischen. Die Vakuumtrocknung erfolgt in einer statischen Umgebung ohne starke Luftströmungen. Dies erhält die Zusammensetzungsuniformität der Mischung und stellt sicher, dass Zusatzstoffe und die Hauptmatrix homogen verteilt bleiben.

Verbesserung der Sinterleistung

Entfernung eingeschlossener Gase

Die Vakuumtrocknung erzeugt einen Druckunterschied, der eingeschlossene Luftblasen und adsorbierte Feuchtigkeit aktiv aus den Pulveragglomeraten herauszieht. Wenn diese im Inneren verbleiben, würden sie während der Hochtemperatursinterphase expandieren. Ihre frühe Entfernung verhindert die Bildung von Poren, Rissen und strukturellen Defekten im fertigen Keramikteil.

Reaktionskonsistenz

Da das Pulver während der Trocknung unoxidiert und chemisch stabil bleibt, erfolgen die nachfolgenden Sinterreaktionen vorhersagbar. Dies ermöglicht eine bessere Verdichtung und stellt sicher, dass die fertige Keramikkkomponente ihre theoretische Dichte und mechanische Festigkeit erreicht.

Verständnis der Kompromisse

Obwohl die Vakuumtrocknung für Hochleistungskeramiken wie TiB2 technisch überlegen ist, birgt sie im Vergleich zu Heißluftöfen deutliche betriebliche Herausforderungen.

Wärmeübertragungseffizienz

In Vakuumumgebungen fehlt Luft, die das primäre Medium für die Wärmeübertragung in herkömmlichen Öfen ist. Folglich kann das Erhitzen aktiver Lasten anfangs langsamer sein, bis das Lösungsmittel zu verdampfen beginnt. Dies erfordert oft leitfähige Erwärmung durch Kontakt mit den Heizböden anstelle von konvektiver Erwärmung, was eine präzise Kalibrierung der Geräte erfordert.

Gerätekomplexität und Durchsatz

Vakuumöfen arbeiten im Allgemeinen als Batch-Prozesse und erfordern Vakuumpumpen, Dichtungen und Druckregler. Dies macht die Geräte teurer im Betrieb und in der Wartung als einfache Heißlufttrockenschränke. Bei empfindlichen Materialien wie TiB2 ist der Kostenaufwand jedoch durch die Vermeidung von Ausschuss aufgrund von Oxidation oder Rissbildung gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verarbeitung empfindlicher Keramikschlicker bestimmt die Wahl der Trocknungsmethode die Leistungsgrenze Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Wählen Sie die Vakuumtrocknung, um chemische Reinheit zu gewährleisten, Oxidation zu verhindern und eine hochdichte Sinterung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Kosten/Geschwindigkeit für nicht kritische Teile liegt: Ein Heißluftofen kann für inerte Materialien ausreichend sein, ist aber für TiB2 nicht empfohlen aufgrund des hohen Risikos von Oxidation und Defektbildung.

Für TiB2-Keramiken ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist ein kritischer Prozesskontrollschritt, der das Potenzial des Materials schützt.

Zusammenfassende Tabelle:

| Merkmal | Vakuumtrockenschrank | Herkömmlicher Heißlufttrockenschrank |

|---|---|---|

| Atmosphäre | Sauerstoffarm (verhindert Oxidation) | Sauerstoffreich (Risiko der Oxidation) |

| Siedepunkt | Reduziert durch Unterdruck | Atmosphärisch (erfordert höhere Hitze) |

| Partikelqualität | Lockeres, bröckeliges Pulver; keine Entmischung | Risiko harter Agglomerate & Entmischung |

| Endgültige Sinterung | Hohe Dichte, weniger Defekte | Potenzial für Poren und Risse |

| Wärmeübertragung | Leitend/Strahlend | Konvektiv (Luftzirkulation) |

Maximieren Sie Ihr Materialpotenzial mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Agglomeration die Leistung Ihrer TiB2-Keramik beeinträchtigen. KINTEK bietet branchenführende Vakuumtrocknungslösungen für die empfindlichsten Labor- und Industrieanwendungen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Verarbeitungsanforderungen angepasst werden können.

Bereit, Ihre Materialverarbeitung zu verbessern?

Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie die Präzisions-Hochtemperaturöfen von KINTEK Ihre chemische Reinheit und Sinterkonsistenz gewährleisten können.

Visuelle Anleitung

Referenzen

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum sind moderne Vakuumöfen mit Gasinjektionssystemen bis zu 20 bar ausgelegt? Entfesseln Sie die Vielseitigkeit des schnellen Abschreckens

- Wie unterscheidet sich ein Retortenofen von einem Vakuumofen? Wählen Sie die richtige Wärmebehandlung für Ihre Materialien

- Wie werden Vakuumöfen in Chemielaboren eingesetzt? Erzielung hochreiner Ergebnisse durch kontrollierte Erwärmung

- Wie können Hersteller den geeigneten Sinterofen für ihre Anforderungen auswählen? Optimieren Sie Ihre Produktion mit der richtigen Ausrüstung

- Was sind die Hauptvorteile einer VakUumUumgebung in maßgeschneiderten VakuumSinteröfen? Erreichen Sie Reinheit, Festigkeit und Kontrolle

- Warum ist die Legierungszusammensetzung gleichmäßiger, wenn sie unter Vakuum oder Schutzatmosphäre geschmolzen wird? Sicherstellung präziser Legierungsqualität

- Wie wird das Vakuumniveau in einem Ofen gemessen und dargestellt? Gewährleisten Sie Präzision für Ihre Wärmebehandlung

- Was sind die Anwendungen des Ofenlötens in der Automobilindustrie? Fahrzeugleistung mit starken, dichten Verbindungen verbessern