In einem Chemielabor wird ein Vakuumofen verwendet, um Materialien in einer kontrollierten, sauerstofffreien Umgebung auf sehr hohe Temperaturen zu erhitzen. Dies verhindert unerwünschte Oxidation und andere atmosphärische Reaktionen und ermöglicht es Chemikern, hochreine Materialien zu synthetisieren, die physikalischen Eigenschaften einer Substanz ohne chemische Kontamination zu verändern und eine präzise Elementaranalyse durchzuführen.

Der Kernwert eines Vakuumofens in der Chemie ist nicht nur das Erhitzen – es ist die absolute Kontrolle über die chemische Umgebung. Durch das Entfernen von Luft und anderen reaktiven Gasen schafft der Ofen einen inerten Raum, in dem die intrinsischen Eigenschaften eines Materials mit hoher Präzision untersucht und modifiziert werden können.

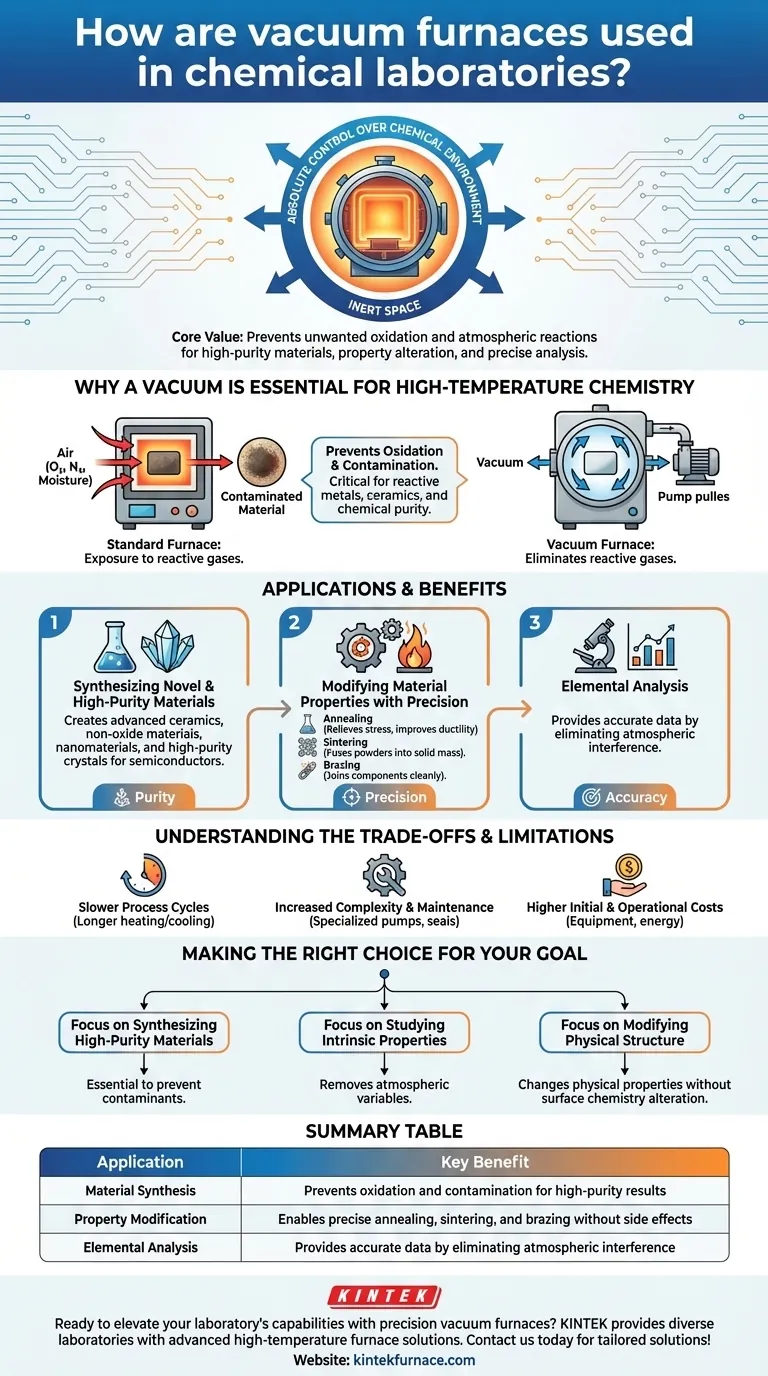

Warum ein Vakuum für die Hochtemperaturchemie unerlässlich ist

In einem normalen Ofen setzt das Erhitzen eines Materials es dem Sauerstoff, Stickstoff und der Feuchtigkeit in der Luft aus. Bei hohen Temperaturen reagieren diese Gase leicht mit der Probe und bilden Oxide und andere Verunreinigungen, die die Integrität des Materials und die experimentellen Ergebnisse beeinträchtigen.

Ein Vakuumofen eliminiert diese Variable vollständig.

Verhinderung von Oxidation und Kontamination

Die Hauptfunktion des Vakuums besteht darin, die Atmosphäre abzusaugen. Dies verhindert Oxidation, welche die chemische Struktur und die Eigenschaften eines Materials grundlegend verändern kann.

Diese sauerstofffreie Umgebung ist entscheidend für die Arbeit mit reaktiven Metallen, die Entwicklung fortschrittlicher Keramiken und die Gewährleistung der chemischen Reinheit des Endprodukts.

Synthese neuartiger und hochreiner Materialien

Viele fortschrittliche Materialien können in Gegenwart von Luft einfach nicht hergestellt werden. Ein Vakuumofen bietet die idealen Bedingungen für diese empfindlichen Prozesse.

Zu den Anwendungen gehören die Synthese von Hochleistungskeramiken, Nichtoxidmaterialien und Nanomaterialien. Er wird auch zur Züchtung hochreiner Kristalle für Halbleiter und optische Komponenten verwendet.

Präzise Modifikation von Materialeigenschaften

Chemiker verwenden Vakuumöfen, um die physikalische Struktur eines Materials gezielt durch Wärmebehandlung zu verändern. Das Vakuum stellt sicher, dass diese Änderungen ohne unbeabsichtigte chemische Nebenwirkungen erfolgen.

Wichtige Prozesse umfassen:

- Glühen (Annealing): Erhitzen und langsames Abkühlen eines Materials (wie eines Metalls), um innere Spannungen zu lösen, es zu erweichen und seine Duktilität zu verbessern.

- Sintern: Verschmelzen von Pulvermaterialien unterhalb ihres Schmelzpunkts zu einer festen Masse. Dies wird zur Herstellung biokompatibler Implantate und dichter Keramikteile verwendet.

- Löten (Brazing): Verbinden von zwei Komponenten mittels eines Lotmetalls, das in der Verbindung schmilzt und fließt, alles in einer sauberen, inerten Umgebung.

Abwägungen und Einschränkungen verstehen

Obwohl Vakuumöfen leistungsstark sind, handelt es sich um spezialisierte Werkzeuge mit spezifischen betrieblichen Überlegungen. Sie sind kein universeller Ersatz für alle Heizanforderungen im Labor.

Langsamere Prozesszyklen

Das Erreichen eines Tiefvakuums und das anschließende sichere Abkühlen der Ofenkammer dauert erheblich länger, als das einfache Erhitzen und Abkühlen in einem atmosphärischen Ofen. Dies kann den Probendurchsatz begrenzen.

Erhöhte Komplexität und Wartung

Vakuumöfen umfassen hochentwickelte Systeme, darunter Vakuumpumpen, Dichtungen und Steuerungsinstrumente. Diese Komponenten erfordern spezielles Wissen für den Betrieb und die Wartung, was im Vergleich zu herkömmlichen Öfen eine zusätzliche Komplexitätsebene darstellt.

Höhere Anschaffungs- und Betriebskosten

Die für die Erzeugung und Aufrechterhaltung einer Hochvakuumbedingung erforderliche Ausrüstung ist von Natur aus teurer als Standardlaboröfen. Dies umfasst die Kosten für den Ofen selbst, die Vakuumpumpen und den Energieverbrauch.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Anforderungen Ihres chemischen Experiments oder Ihrer Materialbearbeitungsaufgabe bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Ein Vakuumofen ist unerlässlich, um die Bildung von Oxiden und anderen Verunreinigungen zu verhindern, die in einer Luftatmosphäre unvermeidlich sind.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der intrinsischen Eigenschaften eines Materials liegt: Die Verwendung eines Vakuumofens eliminiert atmosphärische Variablen und stellt sicher, dass Ihre Analyse das Material selbst widerspiegelt und nicht seine Reaktion mit Luft.

- Wenn Ihr Hauptaugenmerk auf der Modifikation der physikalischen Struktur liegt (z. B. Glühen): Das Vakuum stellt sicher, dass Sie nur die physikalischen Eigenschaften des Materials, wie Spannung und Duktilität, ändern, ohne dessen Oberflächenchemie zu verändern.

Letztendlich ermöglicht Ihnen ein Vakuumofen, Ihr chemisches System von der reaktiven Welt zu isolieren, was ein Maß an Präzision und Reinheit ermöglicht, das auf andere Weise nicht erreichbar ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Materialsynthese | Verhindert Oxidation und Kontamination für hochreine Ergebnisse |

| Eigenschaftsmodifikation | Ermöglicht präzises Glühen, Sintern und Löten ohne Nebenwirkungen |

| Elementaranalyse | Liefert genaue Daten durch Eliminierung atmosphärischer Störungen |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Vakuumöfen zu erweitern? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialsynthese- und Analyseprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung