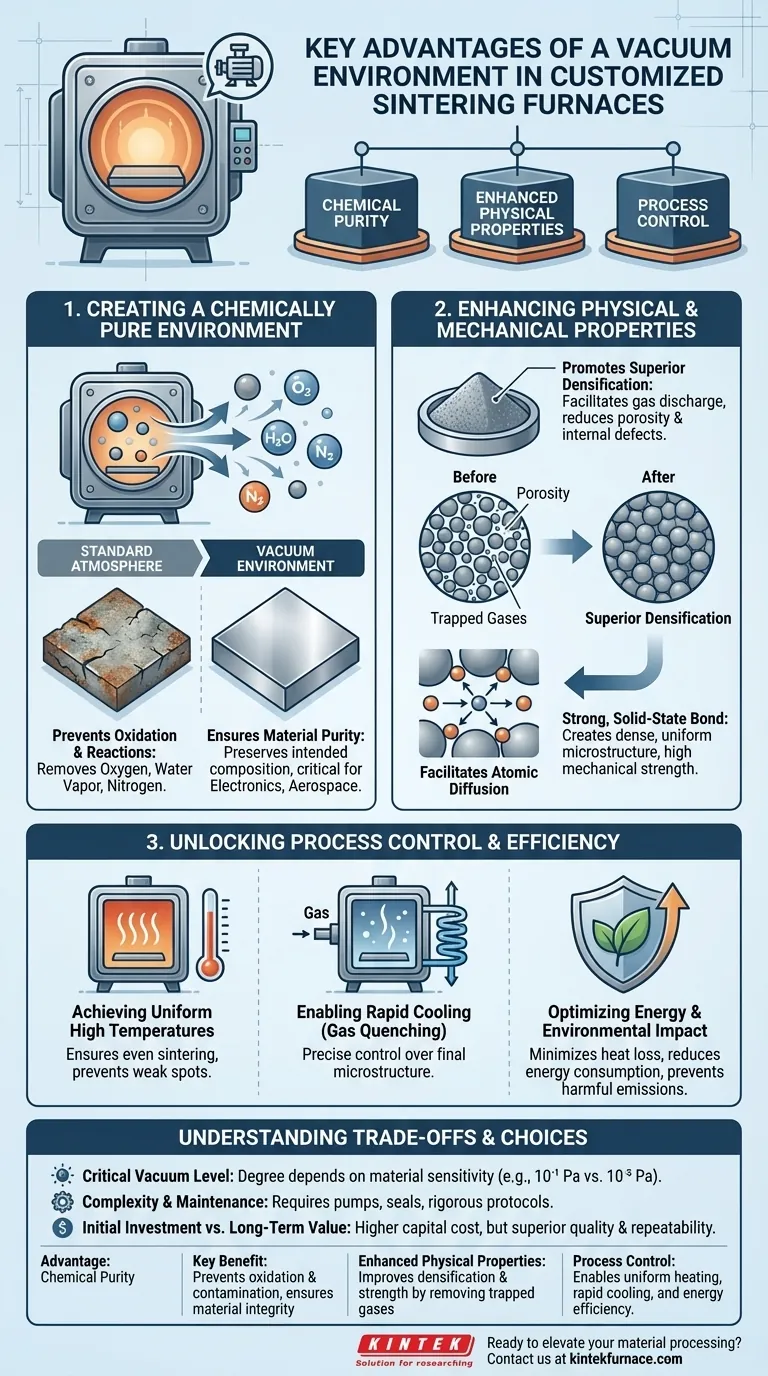

Im Grunde genommen bietet eine VakUumUumgebung in einem maßgeschneiderten Sinterofen drei grundlegende Vorteile: Sie schafft eine chemisch reine Atmosphäre, verbessert die physikalische Struktur des Materials und ermöglicht eine unübertroffene Prozesskontrolle. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert das Vakuum Oxidation und Kontamination, während das Fehlen von atmosphärischem Druck die Entfernung eingeschlossener Gase im Material erleichtert, was zu überlegener Dichte und Festigkeit führt.

Der wahre Wert eines Vakuums ist nicht nur die Abwesenheit von Luft, sondern die Schaffung einer präzise kontrollierten Umgebung. Diese Kontrolle ermöglicht es Ihnen, die chemischen und physikalischen Eigenschaften eines Materials grundlegend zu manipulieren, um ein Niveau an Qualität und Leistung zu erreichen, das in einer Standardatmosphäre unmöglich ist.

Die Kernfunktion: Schaffung einer chemisch reinen Umgebung

Die Hauptaufgabe des Vakuums besteht darin, unerwünschte chemische Reaktionen zu eliminieren, die die Materialqualität beeinträchtigen. Dies wird durch die Entfernung der atmosphärischen Gase erreicht, die den Sinterprozess bei hohen Temperaturen sonst stören würden.

Verhinderung von Oxidation und Reaktionen

Für viele fortschrittliche Materialien, insbesondere reaktive Metalle und Nichtoxidkeramiken, ist die Exposition gegenüber Sauerstoff bei hohen Temperaturen katastrophal. Es führt zur Bildung von Oxidschichten, die die Integrität des Materials beeinträchtigen.

Eine VakUumUumgebung entfernt nicht nur Sauerstoff, sondern auch andere schädliche Bestandteile wie Wasserdampf und Stickstoff, wodurch eine Vielzahl unerwünschter chemischer Reaktionen verhindert und die beabsichtigte Zusammensetzung des Materials erhalten bleibt.

Gewährleistung der Materialreinheit

Durch die Verhinderung dieser unbeabsichtigten Reaktionen gewährleistet das Vakuum die Reinheit des Endprodukts. Kontamination durch atmosphärische Gase kann elektrische, mechanische oder chemische Eigenschaften verändern.

Die Aufrechterhaltung der Reinheit ist in Branchen wie Elektronik, medizinischen Implantaten und Luft- und Raumfahrt von entscheidender Bedeutung, da selbst geringfügige Verunreinigungen zum Ausfall von Komponenten führen können.

Verbesserung der physikalischen und mechanischen Eigenschaften

Über die chemische Reinheit hinaus beeinflusst das Vakuum direkt die physikalische Struktur des gesinterten Teils, was zu überlegener mechanischer Leistung führt.

Förderung einer überlegenen Verdichtung

Beim Sintern werden Partikel zu einer festen Masse verbunden. In den Poren zwischen diesen Partikeln eingeschlossene Gase können diesen Prozess behindern, was zu einem porösen, schwächeren Endprodukt führt.

Das Vakuum erleichtert die Ableitung dieser eingeschlossenen Gase und ermöglicht es dem Material, sich effektiver zu verdichten. Diese Reduzierung der Porosität und der inneren Defekte führt zu einer signifikant höheren Verdichtung.

Ermöglichung der Atomdiffusion

In Abwesenheit von atmosphärischem Druck und störenden Gasmolekülen können sich Atome freier über Partikelgrenzen hinweg bewegen und verbinden. Diese verbesserte Atomdiffusion ist der grundlegende Mechanismus zur Schaffung einer starken Festkörperbindung.

Das Ergebnis ist ein monolithisches Teil mit einer dichten, gleichmäßigen Mikrostruktur, die die Grundlage für hohe mechanische Festigkeit und Zuverlässigkeit bildet.

Erschließung von Prozesskontrolle und Effizienz

Maßgeschneiderte Vakuumöfen sind technische Systeme, bei denen das Vakuum ein Schlüsselbestandteil eines hochkontrollierten Prozesses ist, was zu betrieblichen und wirtschaftlichen Vorteilen führt.

Erreichen gleichmäßig hoher Temperaturen

Vakuum ist ein ausgezeichneter Isolator. Diese Eigenschaft ermöglicht es dem Ofen in Kombination mit fortschrittlichen Isoliermaterialien (wie Graphit) und optimierter Heizkörperverteilung, extrem gleichmäßige Temperaturen zu erreichen und aufrechtzuerhalten.

Diese Gleichmäßigkeit stellt sicher, dass die gesamte Komponente gleichmäßig gesintert wird und verhindert Schwachstellen oder Verzug.

Ermöglichung schneller Abkühlung (Gasabschreckung)

Während das Vakuum zum Aufheizen verwendet wird, ermöglicht die versiegelte Kammer eine schnelle Abkühlung durch Rückfüllen mit einem Inertgas wie Argon oder Stickstoff. Dieser Prozess, bekannt als Gasabschreckung (Gas Quenching), bietet eine präzise Kontrolle über die endgültige Mikrostruktur und die Eigenschaften des Materials.

Optimierung der Energie- und Umweltauswirkungen

Die geschlossene, gut isolierte Bauweise eines Vakuumofens minimiert den Wärmeverlust und reduziert den Energieverbrauch im Vergleich zu atmosphärischen Öfen.

Darüber hinaus verhindert das geschlossene System die Freisetzung schädlicher Abgase, trägt zur Einhaltung von Umweltstandards bei und senkt die Kosten für die Emissionsbehandlung.

Abwägungen und Überlegungen verstehen

Obwohl das Vakuumsintern ein mächtiges Verfahren ist, handelt es sich um einen spezialisierten Prozess mit einzigartigen Anforderungen. Das Verständnis dieser Faktoren ist entscheidend für eine erfolgreiche Implementierung.

Die entscheidende Rolle des Vakuumniveaus

Die erforderliche „Qualität“ des Vakuums ist nicht für alle gleich. Der notwendige Vakuumgrad (z. B. $10^{-1}$ Pa gegenüber $10^{-5}$ Pa) hängt vollständig von der Empfindlichkeit des zu verarbeitenden Materials ab.

Die Wahl des falschen Vakuumniveaus kann entweder die Verhinderung der Oxidation fehlschlagen lassen oder ein unnötig hohes und kostspieliges Maß an Kontrolle darstellen. Ein maßgeschneiderter Ofen ermöglicht es Ihnen, das exakte Niveau festzulegen, das Ihr Prozess erfordert.

Komplexität und Wartung

Vakuumsysteme mit ihren Pumpen, Dichtungen und Messgeräten fügen der Ausrüstung eine Ebene der Komplexität hinzu. Obwohl moderne Öfen mit hoher Automatisierung und einfacherer Wartung konzipiert sind, erfordern sie strenge Wartungsprotokolle, um Leistung und Langlebigkeit zu gewährleisten.

Anfangsinvestition vs. Langfristiger Wert

Maßgeschneiderte VakuumSinteröfen stellen eine erhebliche Kapitalinvestition dar. Die Rechtfertigung liegt im langfristigen Wert, der sich aus überlegener Produktqualität, verbesserten Materialeigenschaften und einem hochgradig wiederholbaren, optimierten Produktionsprozess ergibt, der auf andere Weise nicht erreichbar ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines VakuumSinterofens sollte von Ihren spezifischen Material- und Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Materialien liegt: Das Vakuum ist unerlässlich, um chemische Zersetzung zu verhindern und die Materialreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Die VakUumUumgebung ist entscheidend, um Porosität zu beseitigen und ein überlegenes, hochleistungsfähiges Endprodukt zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für fortschrittliche Komponenten liegt: Ein maßgeschneiderter Vakuumofen bietet eine unübertroffene Kontrolle über die thermische und atmosphärische Umgebung und gewährleistet konsistente Ergebnisse Charge für Charge.

Letztendlich bedeutet die Investition in einen VakuumSinterprozess, die präzise Kontrolle über die Grundeigenschaften Ihres Materials zu erlangen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Chemische Reinheit | Verhindert Oxidation und Kontamination und gewährleistet die Materialintegrität |

| Verbesserte physikalische Eigenschaften | Verbessert die Verdichtung und Festigkeit durch Entfernung eingeschlossener Gase |

| Prozesskontrolle | Ermöglicht gleichmäßiges Erhitzen, schnelles Abkühlen und Energieeffizienz |

Sind Sie bereit, Ihre Materialbearbeitung mit einem maßgeschneiderten VakuumSinterofen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Reinheit, Festigkeit und Kontrolle in Ihren Sinterprozessen zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen