Im Wesentlichen erzeugt ein Retortenofen eine kontrollierte Gasatmosphäre, während ein Vakuumofen die Atmosphäre vollständig entfernt. Dieser Kernunterschied bestimmt ihre Funktion: Retortenöfen verwenden spezifische Gase, um ein Material zu schützen oder mit ihm zu interagieren, während Vakuumöfen eine ultrareine Umgebung schaffen, indem sie alle Gase eliminieren, um jegliche atmosphärische Interaktion zu verhindern.

Die Wahl zwischen einem Retorten- und einem Vakuumofen hängt nicht davon ab, welcher überlegen ist, sondern davon, welche Rolle die Atmosphäre spielen soll. Ein Retortenofen steuert die Zusammensetzung der Atmosphäre, während ein Vakuumofen versucht, sie zu eliminieren.

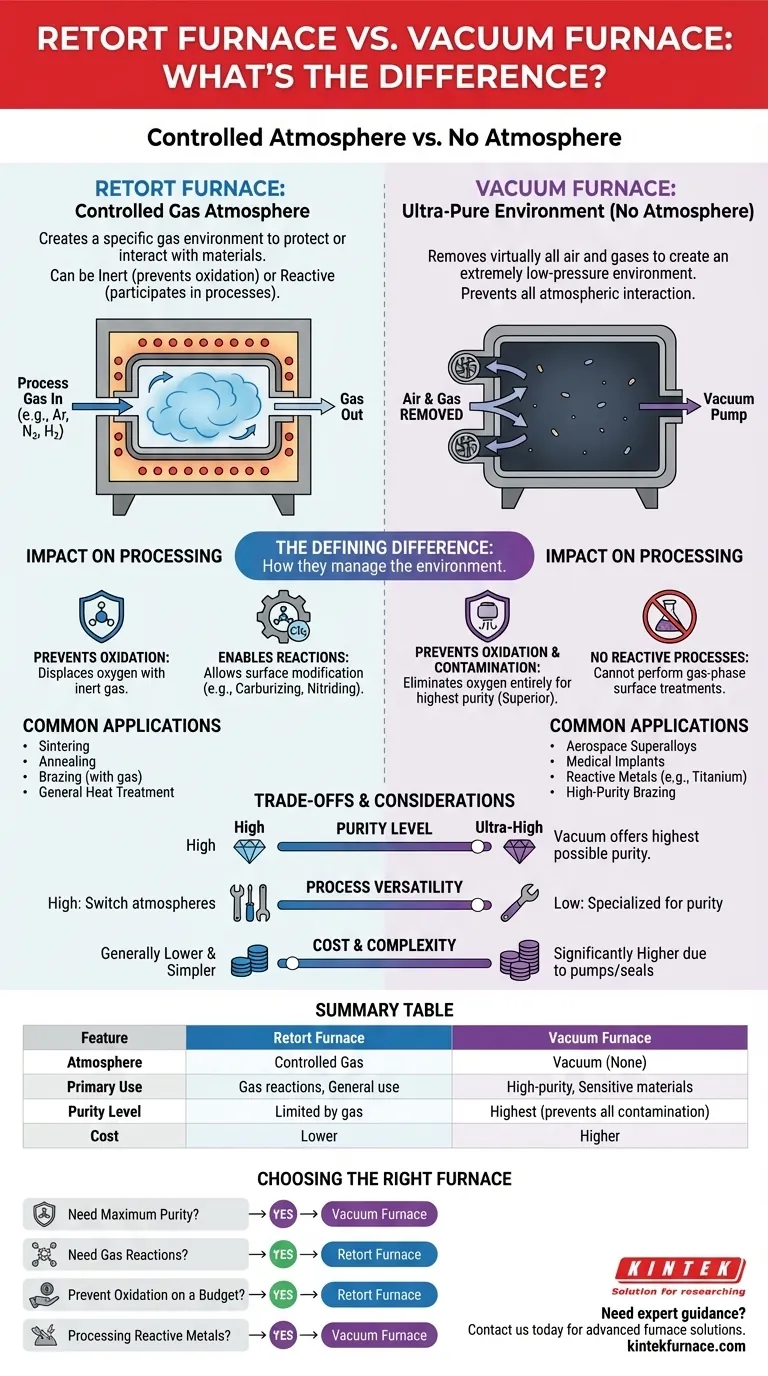

Der entscheidende Unterschied: Atmosphäre vs. Vakuum

Der grundlegende Unterschied zwischen diesen beiden Technologien liegt in der Art und Weise, wie sie die Umgebung in der Heizkammer verwalten. Dieser einzelne Faktor bestimmt ihre Fähigkeiten und idealen Anwendungen.

Wie ein Retortenofen funktioniert

Ein Retortenofen verwendet einen versiegelten, gasdichten Behälter – die Retorte –, der im Inneren des Ofens platziert wird. Dieses Gefäß wird von Umgebungsluft gereinigt und mit einem spezifischen Prozessgas gefüllt.

Das Ziel ist es, eine präzise kontrollierte Atmosphäre zu schaffen. Diese Atmosphäre kann inert (wie Argon oder Stickstoff) sein, um Oxidation zu verhindern, oder sie kann reaktiv (wie Wasserstoff) sein, um aktiv an einem chemischen Prozess wie der Oberflächenreduktion teilzunehmen.

Wie ein Vakuumofen funktioniert

Ein Vakuumofen ist ein dicht verschlossenes Gefäß, das mit leistungsstarken Pumpen ausgestattet ist, die so konzipiert sind, dass sie praktisch die gesamte Luft und andere Gase aus der Kammer entfernen, bevor die Heizung beginnt.

Sein Zweck ist es, eine Umgebung mit extrem niedrigem Druck, also ein Vakuum, zu schaffen. Dies verhindert Oxidation und Kontamination weitaus effektiver, als nur die Luft durch ein inertes Gas zu verdrängen, was es für hochsensible Materialien unerlässlich macht.

Ein Hinweis zur Terminologie: Retorte vs. Muffel

Die Begriffe „Retortenofen“ und „Muffelofen“ werden oft synonym verwendet. Historisch gesehen ist die Retorte der versiegelte Topf, der das Material enthält, während die Muffel die abgetrennte Kammer ist, die den direkten Kontakt zwischen den Heizelementen und dem Werkstück verhindert. In der modernen Praxis beschreiben beide einen Ofen, der für die gesteuerte Atmosphärenbearbeitung konzipiert ist.

Auswirkungen auf die Materialbearbeitung

Die Wahl der Umgebung – kontrolliertes Gas oder Vakuum – hat direkte Auswirkungen auf die endgültigen Eigenschaften des zu bearbeitenden Materials.

Verhinderung von Oxidation und Kontamination

Beide Öfen verhindern Oxidation hervorragend, aber sie tun dies auf unterschiedliche Weise. Ein Retortenofen verwendet ein inertes Gas, um Sauerstoff zu verdrängen. Ein Vakuumofen entfernt den Sauerstoff vollständig.

Für höchste Reinheit und zur Verarbeitung extrem reaktiver Metalle wie Titan ist die nahezu vollständige Abwesenheit von Gas in einem Vakuumofen überlegen.

Ermöglichung spezifischer chemischer Reaktionen

Hier hat ein Retortenofen einen einzigartigen Vorteil. Durch die Einführung reaktiver Gase können Sie die Oberflächenchemie eines Materials gezielt verändern.

Prozesse wie Aufkohlen (Zugabe von Kohlenstoff), Nitrieren (Zugabe von Stickstoff) oder die Verwendung von Wasserstoff zur Oxidreduktion sind nur in einem Retortenofen möglich, wo ein spezifisches Prozessgas erforderlich ist.

Häufige Anwendungen

Ein Retortenofen ist ein Arbeitstier für Prozesse wie Sintern, Glühen und Löten, bei denen eine spezifische, saubere Atmosphäre benötigt wird, aber kein Ultrahochvakuum.

Ein Vakuumofen ist den anspruchsvollsten Anwendungen vorbehalten, wie der Wärmebehandlung von Luft- und Raumfahrt-Superlegierungen, dem Löten komplexer medizinischer Implantate und der Verarbeitung von Materialien, die keinerlei atmosphärische Verunreinigungen vertragen.

Die Kompromisse verstehen

Die Wahl zwischen diesen Technologien beinhaltet das Abwägen von Reinheitsanforderungen, Prozessfähigkeiten und Kosten.

Reinheit und Prozesskontrolle

Ein Vakuumofen bietet die höchstmögliche Reinheit. Der Grad der Sauberkeit wird nur durch die Qualität des erreichbaren Vakuums begrenzt.

Die Reinheit eines Retortenofens wird durch die Reinheit des verwendeten Prozessgases begrenzt. Obwohl für die meisten Anwendungen hervorragend geeignet, kann er die Inertheit eines Tiefvakuums nicht erreichen.

Prozessflexibilität

Retortenöfen sind vielseitiger für Prozesse, die auf einer Gasphasenreaktion basieren. Sie können in derselben Anlage zwischen inerten, oxidierenden oder reduzierenden Atmosphären wechseln.

Vakuumöfen sind spezialisiert. Sie eignen sich hervorragend zum Schaffen einer reinen Umgebung, können aber keine Prozesse durchführen, die eine aktive Gasatmosphäre erfordern.

Kosten und Komplexität

Vakuumöfen sind deutlich komplexer und teurer. Die Hochvakuumpumpen, die robuste Kammerkonstruktion und die ausgeklügelten Dichtungssysteme stellen eine große Investition dar.

Retortenöfen sind im Allgemeinen einfacher im Design und kostengünstiger, was sie zu einer praktischen Wahl für eine breitere Palette allgemeiner Wärmebehandlungsanwendungen macht.

Den richtigen Ofen für Ihren Prozess wählen

Ihr Material und Ihr Prozessziel sind die einzigen Faktoren, die zählen. Nutzen Sie diese Anleitung, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Verhinderung jeglicher Oxidation liegt: Ein Vakuumofen ist die definitive Wahl für empfindliche und reaktive Materialien.

- Wenn Ihr Prozess ein spezifisches Gas zur Reaktion mit dem Material erfordert (z. B. Reduktion, Nitrieren): Ein Retortenofen ist Ihre einzige Option, da er dazu konzipiert ist, Prozessgase zu enthalten.

- Wenn Sie Oxidation für gängige Materialien mit einem praktischen Budget verhindern müssen: Ein Retortenofen mit einem inerten Gas wie Argon oder Stickstoff ist eine hochwirksame und Standardlösung.

- Wenn Sie hochreaktive Metalle wie Titan oder Luft- und Raumfahrt-Superlegierungen wärmebehandeln: Die hochreine Umgebung eines Vakuumofens ist unverzichtbar.

Das Verständnis der grundlegenden Rolle der Atmosphäre ist der Schlüssel zur Auswahl der richtigen thermischen Verarbeitungstechnologie für Ihre Materialien.

Zusammenfassungstabelle:

| Merkmal | Retortenofen | Vakuumofen |

|---|---|---|

| Atmosphäre | Kontrolliertes Gas (z. B. inert oder reaktiv) | Vakuum (keine Atmosphäre) |

| Primäre Verwendung | Sintern, Glühen, Löten mit Gasreaktionen | Hochreine Wärmebehandlung für empfindliche Materialien |

| Reinheitsgrad | Begrenzt durch Gasreinheit | Höchste Reinheit, verhindert jegliche Kontamination |

| Kosten | Im Allgemeinen niedriger und einfacher | Höher aufgrund von Komplexität und Vakuumsystemen |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitungseffizienz zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.