Die Auswahl eines Sinterofens ist eine grundlegende Investition, die sich direkt auf die Produktqualität, die Produktionskapazität und die Betriebskosten auswirkt. Die richtige Wahl wird durch die systematische Bewertung Ihrer spezifischen Materialeigenschaften und Produktionsanforderungen im Abgleich mit den Hauptfunktionen des Ofens getroffen, wie z. B. Temperaturbereich, Atmosphärenkontrolle, Verarbeitungskapazität und Automatisierung. Dadurch wird sichergestellt, dass die Anlage nicht nur eine Kapitalausgabe, sondern ein strategischer Vermögenswert ist, der mit Ihren Fertigungszielen übereinstimmt.

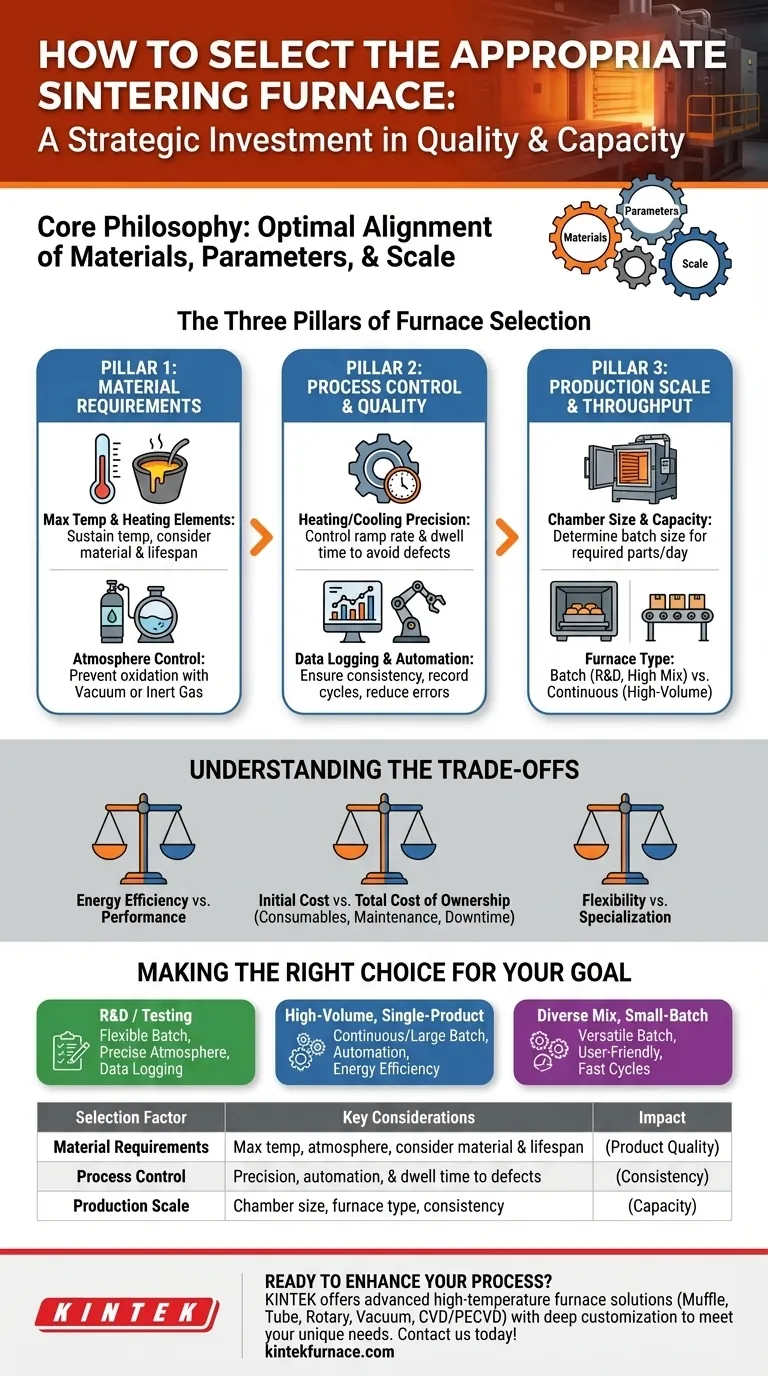

Ihr Ziel ist es nicht, den einzigen „besten“ Ofen auf dem Markt zu finden. Es geht darum, den Ofen zu identifizieren, der die optimale Abstimmung zwischen drei kritischen Faktoren darstellt: den Materialien, die Sie verarbeiten, den Parametern Ihres Prozesses und dem Umfang Ihrer Produktion.

Die drei Säulen der Ofenauswahl

Ein gründlicher Bewertungsprozess basiert auf drei Kernsäulen. Jede davon repräsentiert eine Reihe nicht verhandelbarer Anforderungen, die Ihre Suche eingrenzen und Ihre Entscheidung klären.

Säule 1: Materialanforderungen

Das Material, das Sie sintern, bestimmt die grundlegenden Leistungsspezifikationen des Ofens.

Maximale Temperatur und Heizelemente

Jedes Material hat einen spezifischen Sintertemperaturbereich. Ihr Ofen muss in der Lage sein, diese Temperatur bequem zu erreichen und zu halten, idealerweise mit einem Puffer für zukünftige Materialentwicklungen. Das Material der Heizelemente (z. B. Kanthal, SiC, MoSi2) bestimmt die Maximaltemperatur, die Lebensdauer und die Aufheizrate des Ofens.

Atmosphärenkontrolle

Viele fortschrittliche Materialien, insbesondere Metalle, oxidieren oder reagieren unerwünscht, wenn sie in Umgebungsluft erhitzt werden. Die Atmosphärenkontrolle ist unerlässlich, um diese Defekte zu verhindern. Bestimmen Sie, ob Ihr Prozess ein Vakuum, ein Inertgas (wie Argon oder Stickstoff) oder eine spezifische reaktive Gasumgebung erfordert.

Säule 2: Prozesskontrolle und Qualität

Wiederholbarkeit und Präzision sind die Eckpfeiler der Qualitätsfertigung. Das Steuerungssystem des Ofens ist zentral für deren Erreichung.

Heiz- und Abkühlpräzision

Die Fähigkeit, die Änderungsrate der Temperatur (Rampenrate) präzise zu steuern und sie bei bestimmten Temperaturen zu halten (Haltezeit), ist von entscheidender Bedeutung. Eine schlechte Steuerung kann zu thermischem Schock, Rissen oder unvollständigem Sintern führen. Suchen Sie nach Öfen mit mehrstufiger Programmierung, um komplexe und reproduzierbare Heizprofile zu erstellen.

Datenprotokollierung und Automatisierung

Für die Qualitätssicherung und Prozessoptimierung ist die Datenprotokollierung von unschätzbarem Wert. Sie liefert einen nachweisbaren Protokoll über jeden Produktionszyklus. Automatisierungsfunktionen reduzieren das Potenzial für menschliche Fehler, verbessern die Konsistenz und senken die Arbeitskosten, insbesondere bei Mehrschichtbetrieben.

Säule 3: Produktionsmaßstab und Durchsatz

Ihr Ofen muss Ihren aktuellen und zukünftigen Produktionsanforderungen Ihres Unternehmens entsprechen.

Kammergröße und Kapazität

Der Innenraum oder die Kammergröße bestimmt Ihre Losgröße. Berechnen Sie Ihren erforderlichen Durchsatz in Teilen pro Tag oder Woche, um die notwendige Verarbeitungskapazität zu ermitteln. Berücksichtigen Sie bei Ihren Berechnungen immer zukünftiges Wachstum.

Ofentyp: Chargen- vs. Durchlaufofen

Chargenöfen verarbeiten jeweils eine Ladung und eignen sich ideal für Forschung und Entwicklung, Kleinserienfertigung oder eine hohe Mischung verschiedener Teile. Durchlauföfen (wie Drehrohr- oder Durchlaufbalkenöfen) transportieren Teile über ein Förderband durch die Heizzonen und bieten einen höheren Durchsatz für standardisierte Massenproduktion.

Verständnis der Kompromisse

Jede Ofenkonstruktion beinhaltet Kompromisse. Wenn Sie sich dieser bewusst sind, können Sie eine fundierte Entscheidung treffen, die auf Ihren Prioritäten basiert.

Energieeffizienz vs. Leistung

Hochleistungsöfen, die extreme Temperaturen erreichen oder sehr schnelle Aufheizraten haben, sind oft weniger energieeffizient. Bewerten Sie die Qualität der Isolierung und die Leistungsaufnahme, um die langfristigen Betriebskosten zu verstehen.

Anschaffungskosten vs. Gesamtbetriebskosten

Der Anschaffungspreis ist nur ein Teil der Gleichung. Berücksichtigen Sie die Kosten und die Lebensdauer von Verbrauchsmaterialien wie Heizelementen und Thermoelementen. Berücksichtigen Sie den empfohlenen Wartungsplan, die Verfügbarkeit von Serviceleistungen und die potenziellen Kosten für Ausfallzeiten.

Flexibilität vs. Spezialisierung

Ein Mehrzweck-Chargenofen bietet große Flexibilität für die Verarbeitung unterschiedlicher Materialien und Teilegeometrien. Ein hochspezialisierter Durchlaufofen wird jedoch fast immer effizienter und kostengünstiger für die Massenproduktion eines einzelnen Produkts sein.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie Ihr Hauptziel, um Ihre endgültige Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf F&E oder Materialtests liegt: Priorisieren Sie einen flexiblen Chargenofen mit fortschrittlicher Programmierung, präziser Atmosphärenkontrolle und umfassender Datenprotokollierung.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenfertigung eines Einzelprodukts liegt: Priorisieren Sie einen Durchlauf- oder Großchargenofen mit hoher Automatisierung, robuster Bauweise und ausgezeichneter Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer vielfältigen Mischung von Kleinserienteilen liegt: Priorisieren Sie einen vielseitigen Chargenofen mit benutzerfreundlicher Programmierung und schnellen Abkühlzyklen, um die Umrüstzeit zu minimieren.

Die Wahl des richtigen Sinterofens ist eine Investition in Ihre Prozessfähigkeit und Produktqualität für die kommenden Jahre.

Zusammenfassungstabelle:

| Auswahlfaktor | Wichtige Überlegungen |

|---|---|

| Materialanforderungen | Max. Temperatur, Heizelemente, Atmosphärenkontrolle (Vakuum, Inertgas) |

| Prozesskontrolle | Heiz-/Kühlpräzision, Datenprotokollierung, Automatisierung für Wiederholbarkeit |

| Produktionsmaßstab | Kammergröße, Durchsatz, Typ des Chargen- oder Durchlaufofens |

| Kompromisse | Energieeffizienz vs. Leistung, Anschaffungskosten vs. Gesamtkosten, Flexibilität vs. Spezialisierung |

Sind Sie bereit, Ihren Herstellungsprozess mit einem maßgeschneiderten Sinterofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen und so Effizienz und Qualität steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung