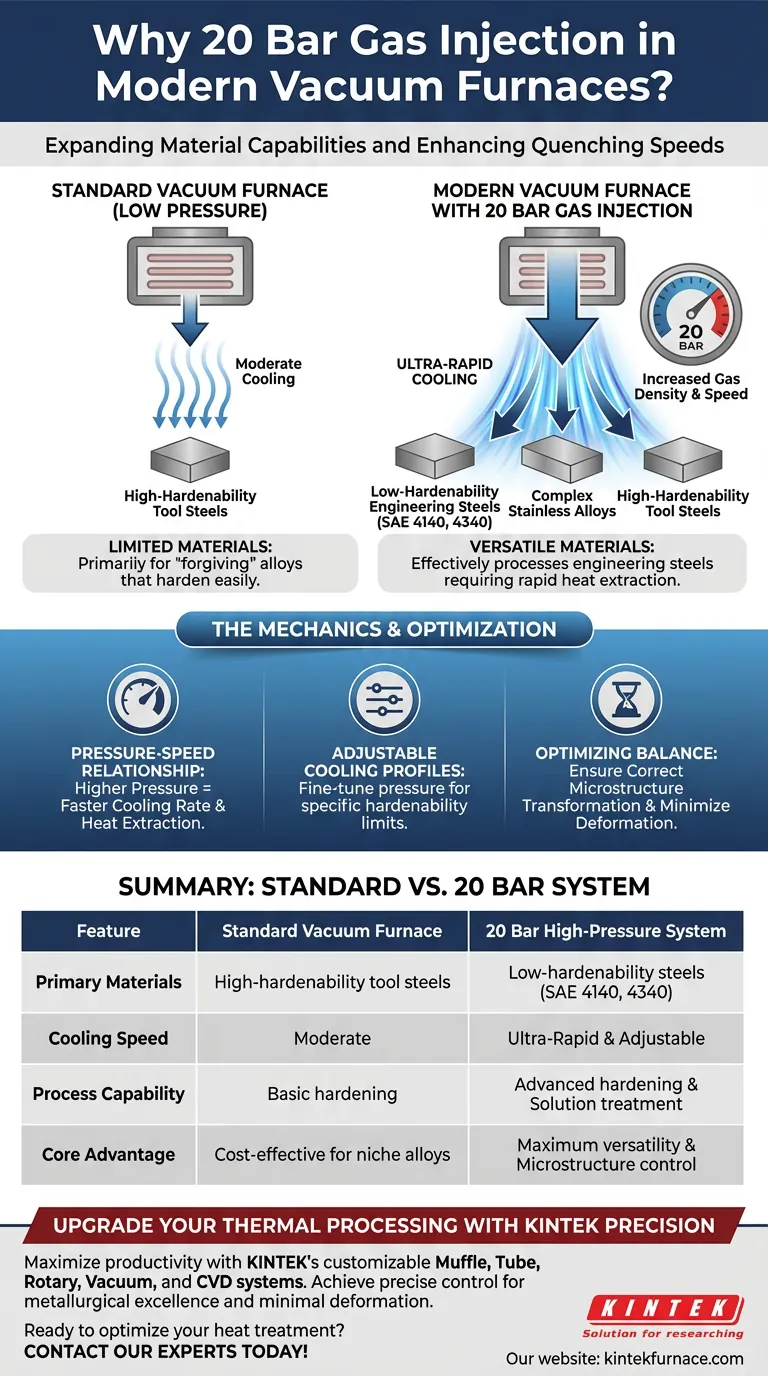

Moderne Vakuumöfen verwenden 20-bar-Gasinjektionssysteme, um die Abschreckgeschwindigkeiten signifikant zu erhöhen und damit das Spektrum der behandelbaren Materialien zu erweitern. Während Standard-Vakuumöfen hochhärtende Werkzeugstähle problemlos verarbeiten, ermöglicht der erhöhte Druck die effektive Verarbeitung von niedrighärtenden Vergütungsstählen und komplexen Edelstahllegierungen.

Durch die Erhöhung des Gasinjektionsdrucks auf 20 bar können Bediener die Abkühlraten drastisch beschleunigen. Dies verwandelt den Vakuumofen von einem Nischenwerkzeug für hochwertige Legierungen in ein vielseitiges System, das gängige Vergütungsstähle wie SAE 4140 und 4340 härten kann.

Erweiterung der Materialfähigkeiten

Über Werkzeugstähle hinaus

Historisch gesehen waren Vakuumöfen hauptsächlich auf hochhärtende Werkzeugstähle beschränkt. Diese Materialien sind "nachsichtig", was bedeutet, dass sie auch bei langsameren Abkühlraten richtig härten.

Verarbeitung von Vergütungsstählen

Die Einführung von 20-bar-Systemen öffnet die Tür für niedrighärtende Vergütungsstähle wie SAE 4140 und 4340. Diese Materialien erfordern eine schnelle Wärmeabfuhr, um die gewünschte Härte zu erreichen. Ohne Hochdruckabschreckung würden sich diese Stähle in einer Vakuumumgebung nicht richtig umwandeln.

Lösungsglühen für Edelstahllegierungen

Hochdruckfähigkeiten sind auch für das Lösungsglühen von speziellen Edelstählen unerlässlich. Diese Legierungen erfordern oft spezifische, schnelle Abkühlprofile, um Korrosionsbeständigkeit und mechanische Festigkeit zu erhalten.

Die Mechanik des Hochdruckabschreckens

Die Druck-Geschwindigkeits-Beziehung

Es besteht ein direkter Zusammenhang zwischen dem Gasinjektionsdruck und der Abschreckrate. Wenn der Druck auf 20 bar ansteigt, erhöht sich die Dichte des Kühlgases, wodurch es der Arbeitslast viel schneller Wärme entziehen kann.

Einstellbare Kühlprofile

Ein 20-bar-System zwingt Sie nicht, immer mit maximalem Druck zu arbeiten. Stattdessen bietet es eine höhere "Obergrenze" für die Leistung. Techniker können den Druck an die spezifischen Härtungsgrenzen des zu behandelnden Materials anpassen.

Optimierung des Kühlgleichgewichts

Gewährleistung der Mikrostrukturumwandlung

Das Hauptziel des erhöhten Drucks ist es, sicherzustellen, dass der Stahl die richtige mikrostrukturelle Umwandlung durchläuft. Wenn die Abkühlung zu langsam ist, härtet das Material nicht aus; es bleibt weich und strukturell schwach.

Kontrolle von Verformungen

Während Geschwindigkeit für die Härte notwendig ist, kann eine unkontrollierte schnelle Abkühlung zu Verzug oder Rissen führen. Der Vorteil eines modernen 20-bar-Systems liegt in der Möglichkeit, die Abkühlrate fein abzustimmen. Dies ermöglicht es dem Bediener, das Teil gerade schnell genug abzukühlen, um es zu härten, aber langsam genug, um Verformungen zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein 20-bar-System für Ihre Betriebsabläufe notwendig ist, berücksichtigen Sie Ihre spezifischen metallurgischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf operativer Vielseitigkeit liegt: Ein 20-bar-System ist unerlässlich, wenn Sie planen, eine Mischung aus hochwertigen Werkzeugstählen und gängigen Vergütungsstählen wie SAE 4140 zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf Dimensionspräzision liegt: Der einstellbare Druck ermöglicht es Ihnen, das perfekte Gleichgewicht zwischen Härteerzielung und Erhaltung der Form des Teils zu finden.

Letztendlich bietet ein 20-bar-Gasinjektionssystem die entscheidende Flexibilität, die benötigt wird, um ein breiteres Spektrum von Legierungen zu behandeln, ohne Kompromisse bei der metallurgischen Qualität einzugehen.

Zusammenfassungstabelle:

| Merkmal | Standard-Vakuumofen | 20-bar-Hochdrucksystem |

|---|---|---|

| Hauptmaterialien | Hochhärtende Werkzeugstähle | Niedrighärtende Stähle (SAE 4140, 4340) |

| Abkühlgeschwindigkeit | Moderat | Ultraschnell & Einstellbar |

| Prozessfähigkeit | Grundhärtung | Fortgeschrittene Härtung & Lösungsglühen |

| Kernvorteil | Kostengünstig für Nischenlegierungen | Maximale Vielseitigkeit & Mikrostrukturkontrolle |

Rüsten Sie Ihre thermische Verarbeitung mit KINTEK Precision auf

Maximieren Sie die Produktivität und Materialvielfalt Ihres Labors mit den Hochleistungs-Vakuumsystemen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle voll anpassbar, um Ihre spezifischen Hochtemperaturanforderungen zu erfüllen. Ob Sie Vergütungsstähle bei 20 bar abschrecken oder empfindliche Lösungsglühungen durchführen, unsere Öfen liefern die präzise Kontrolle, die Sie benötigen, um metallurgische Exzellenz und minimale Verformung zu gewährleisten.

Bereit, Ihre Wärmebehandlungsergebnisse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Vakuumsintern und wo wird es häufig eingesetzt? Entdecken Sie die Verarbeitung hochreiner Materialien

- Welche Branchen verwenden üblicherweise Hochvakuumöfen? Schöpfen Sie Reinheit und Festigkeit für kritische Anwendungen aus

- Wie wird ein Vakuumofen klassifiziert? Passen Sie Leistung, Prozess und Temperatur an Ihre Anforderungen an

- Was ist der Zweck der Verwendung eines Vakuumofens beim zweistufigen Magnesiumsintern? Sicherstellung der Porenintegrität und Verhinderung der Oxidation

- Was sind die Vorteile der Verwendung von Semikoksstaub bei der Vakuumreduktion zur Zinkgewinnung? Beschleunigung der Diffusionsraten

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Wie schneidet das Vakuumaufkohlen im Vergleich zu traditionellen Aufkohlungsverfahren in Bezug auf die Umweltauswirkungen ab? Entdecken Sie umweltfreundliche Wärmebehandlung

- Welche Rolle spielt ein Vakuum-Glühofen im Labor bei ionenimplantierten ScN-Dünnschichten? Wiederherstellung der Gitterintegrität