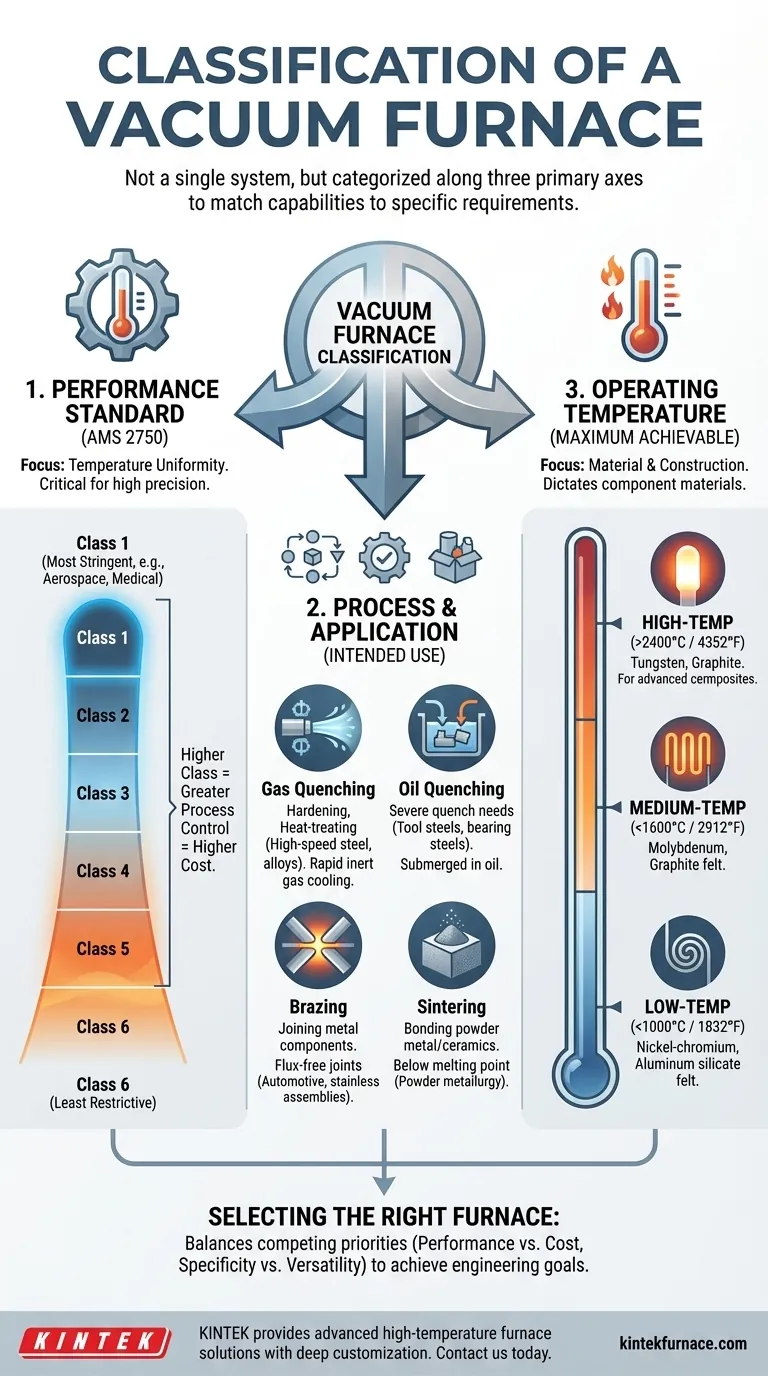

Die Klassifizierung eines Vakuumofens basiert nicht auf einem einzigen System. Stattdessen werden Öfen entlang von drei Hauptachsen kategorisiert: nach ihren Leistungsstandards (Temperaturgleichmäßigkeit), ihrer spezifischen industriellen Anwendung (dem durchgeführten Prozess) und ihrer maximalen Betriebstemperatur. Jedes Klassifizierungssystem bietet eine andere Perspektive zur Bewertung der Fähigkeiten eines Ofens und seiner Eignung für eine bestimmte Aufgabe.

Beim Verständnis der Klassifizierung von Vakuumöfen geht es weniger darum, Kategorien auswendig zu lernen, als vielmehr darum, die Fähigkeiten des Ofens an Ihr spezifisches Material, Ihren Prozess und Ihre Qualitätsanforderungen anzupassen. Der richtige Ofen ist derjenige, dessen Spezifikationen Ihr technisches Ziel direkt adressieren.

Klassifizierung nach Leistungsstandard

Das formalste Klassifizierungssystem basiert auf der Temperaturgleichmäßigkeit, die misst, wie konstant die Temperatur im Arbeitsbereich des Ofens ist. Dies ist entscheidend für Prozesse, die hohe Präzision und Wiederholbarkeit erfordern, insbesondere in der Luft- und Raumfahrt sowie in der Medizintechnik.

Der AMS 2750 Standard

Dieser Standard definiert sechs Ofenklassen, von Klasse 1 bis Klasse 6.

- Klasse 1 stellt die strengste Anforderung dar, mit der kleinsten zulässigen Temperaturabweichung.

- Klasse 6 ist die am wenigsten restriktiv und erlaubt die größte Bandbreite bei der Temperaturgleichmäßigkeit.

Die Wahl der Klasse ist eine direkte Funktion der erforderlichen Teilequalität und der Branchenspezifikationen. Ein Ofen höherer Klasse bietet eine bessere Prozesskontrolle, ist aber mit höheren Kosten verbunden.

Klassifizierung nach Prozess und Anwendung

Eine praktischere Methode zur Klassifizierung von Vakuumöfen ist ihre beabsichtigte Verwendung. Verschiedene industrielle Prozesse erfordern einzigartige Merkmale, wie z. B. spezifische Abschreckmethoden oder Kammerkonstruktionen.

Gasabgeschreckte Öfen (Gas Quenching Furnaces)

Dies sind vielseitige Öfen, die zum Härten und Wärmebehandeln einer breiten Palette von Materialien verwendet werden. Sie verwenden Inertgas (wie Stickstoff oder Argon) mit hohem Druck und hohem Durchfluss, um Teile schnell abzukühlen.

Sie sind ideal für Materialien wie Schnellarbeitsstahl, Werkzeug- und Gesenkstahl, Hochtemperaturlegierungen und Titanlegierungen.

Ölabgeschreckte Öfen (Oil Quenching Furnaces)

Diese Öfen sind für Materialien konzipiert, die eine stärkere Abschreckung erfordern, als Gas bieten kann. Teile werden in einer Vakuumkammer erhitzt und dann in eine separate, versiegelte Kammer überführt, um in Öl getaucht zu werden.

Diese Methode eignet sich für bestimmte Werkzeugstähle, Lagerstähle und Federstähle, die spezifische Härtungseigenschaften erfordern.

Lötöfen (Brazing Furnaces)

Lötöfen sind speziell für das Verbinden von Metallkomponenten unter Verwendung eines Lötmittels gebaut. Die Vakuumumgebung verhindert Oxidation und führt zu einer sauberen, festen und flussmittelfreien Verbindung.

Zu den Anwendungen gehören die Herstellung von Automobilteilen (Kühler, Verdampfer), Edelstahlbaugruppen und Komponenten aus Hochtemperaturlegierungen.

Sinteröfen (Sintering Furnaces)

Vakuum-Sinteröfen werden verwendet, um verdichtete Metall- oder Keramikpulver auf eine Temperatur unterhalb ihres Schmelzpunkts zu erhitzen. Dieser Prozess verbindet die Partikel miteinander, um ein festes, dichtes Objekt zu erzeugen. Dies ist eine Schlüsseltechnologie in der Pulvermetallurgie.

Klassifizierung nach Betriebstemperatur

Die grundlegendste Klassifizierung basiert auf der maximal erreichbaren Temperatur des Ofens. Dieser Faktor bestimmt die Arten von Materialien, die verarbeitet werden können, und legt die interne Konstruktion des Ofens fest.

Der Zusammenhang zwischen Temperatur und Konstruktion

Die Temperatureinstufung eines Ofens wirkt sich direkt auf die Auswahl seiner Kernkomponenten aus.

- Heizelemente: Tieftemperaturofen können Nickel-Chrom-Draht verwenden, während Hochtemperaturmodelle Materialien wie Molybdän, Graphit oder Wolfram erfordern.

- Isolierung: Die Isolierung muss der Betriebstemperatur standhalten, von Aluminiumsilikatfilz bei niedrigeren Temperaturen bis hin zu Graphitfilz in Hochtemperaturbereichen.

Temperaturbereiche

Öfen werden im Allgemeinen in drei Stufen eingeteilt:

- Tieftemperatur: Bis ca. 1000°C (1832°F)

- Mittlere Temperatur: Bis ca. 1600°C (2912°F)

- Hochtemperatur: Kann 2400°C (4352°F) für fortschrittliche Materialien wie Keramiken und Verbundwerkstoffe überschreiten.

Die Abwägungen verstehen

Die Auswahl eines Vakuumofens erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Es gibt keinen einzigen „besten“ Ofen, sondern nur den am besten geeigneten für Ihre spezifischen Bedürfnisse.

Leistung vs. Kosten

Ein Ofen mit höheren Temperaturfähigkeiten und engerer Temperaturgleichmäßigkeit (eine niedrigere Klassennummer) ist ein komplexeres und teureres Gerät. Sie müssen die Investition durch eine klare Prozessanforderung rechtfertigen.

Prozessspezifität vs. Vielseitigkeit

Ein spezieller Vakuumlöt-Ofen ist für eine Aufgabe optimiert, während ein Mehrzweck-Hochdruck-Gasabschreckofen eine größere Vielfalt an Wärmebehandlungszyklen bewältigen kann. Die Wahl hängt davon ab, ob Ihr Arbeitsaufkommen wiederkehrend oder vielfältig ist.

Abschreckmethode: Gas vs. Öl

Die Hochdruck-Gasabschreckung ist der moderne Standard und bietet saubere Teile und präzise Kontrolle über die Abkühlraten. Die Ölkühlung ist jedoch für einige ältere Materialspezifikationen oder Legierungen, die ihr einzigartiges Kühlprofil erfordern, weiterhin notwendig.

Die richtige Wahl für Ihr Ziel treffen

Um den korrekten Typ von Vakuumofen auszuwählen, definieren Sie zunächst Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Qualitätszertifizierungen liegt (z. B. Luft- und Raumfahrt): Sie müssen die Leistungsklasse des Ofens priorisieren und sicherstellen, dass seine Temperaturgleichmäßigkeit dem erforderlichen Standard entspricht.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten Herstellungsprozess liegt (z. B. Verbinden von Teilen): Sie sollten einen Ofen basierend auf seinem Anwendungstyp auswählen, wie z. B. einen Vakuumlöt- oder Sinterofen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines bestimmten Materials liegt (z. B. Titanlegierungen): Ihre erste Überlegung sollte der Betriebstemperaturbereich sein, um sicherzustellen, dass der Ofen die Temperaturen erreichen kann, die Ihr Material benötigt.

Letztendlich arbeiten diese Klassifizierungssysteme zusammen, um ein vollständiges technisches Profil der Fähigkeiten des Ofens zu erstellen.

Zusammenfassungstabelle:

| Klassifizierungsachse | Schlüsselkategorien | Ideal für |

|---|---|---|

| Leistungsstandard (AMS 2750) | Klasse 1 (Am präzisesten) bis Klasse 6 | Luft- und Raumfahrt, Medizin und hochpräzise Industrien, die eine strenge Temperaturgleichmäßigkeit erfordern. |

| Prozess & Anwendung | Gasabschreckung, Ölabschreckung, Löten, Sintern | Härten von Werkzeugstählen, Löten von Baugruppen, Sintern von Metallpulvern und andere spezifische industrielle Prozesse. |

| Betriebstemperatur | Tieftemperatur (<1000°C), Mittlere Temperatur (<1600°C), Hochtemperatur (>2400°C) | Verarbeitung spezifischer Materialien wie Schnellarbeitsstähle, Titanlegierungen oder fortschrittliche Keramiken und Verbundwerkstoffe. |

Schwierigkeiten bei der Anpassung eines Vakuumofens an Ihre einzigartigen Anforderungen?

Die Klassifizierung eines Ofens ist der erste Schritt; denjenigen zu finden, der perfekt zu Ihren Materialien, Ihrem Prozess und Ihren Qualitätsstandards passt, ist die eigentliche Herausforderung. KINTEK eliminiert das Rätselraten.

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie – einschließlich Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen – wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle und Produktionsanforderungen präzise zu erfüllen.

Ob Sie einen Ofen mit hoher Gleichmäßigkeit für die Luftfahrtzertifizierung, ein spezielles System zum Löten oder einen Hochtemperaturofen für fortschrittliche Materialien benötigen, wir können die Lösung bauen, die Sie brauchen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Ziele zu besprechen und sich von unseren Experten zur idealen Vakuumofenlösung beraten zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten