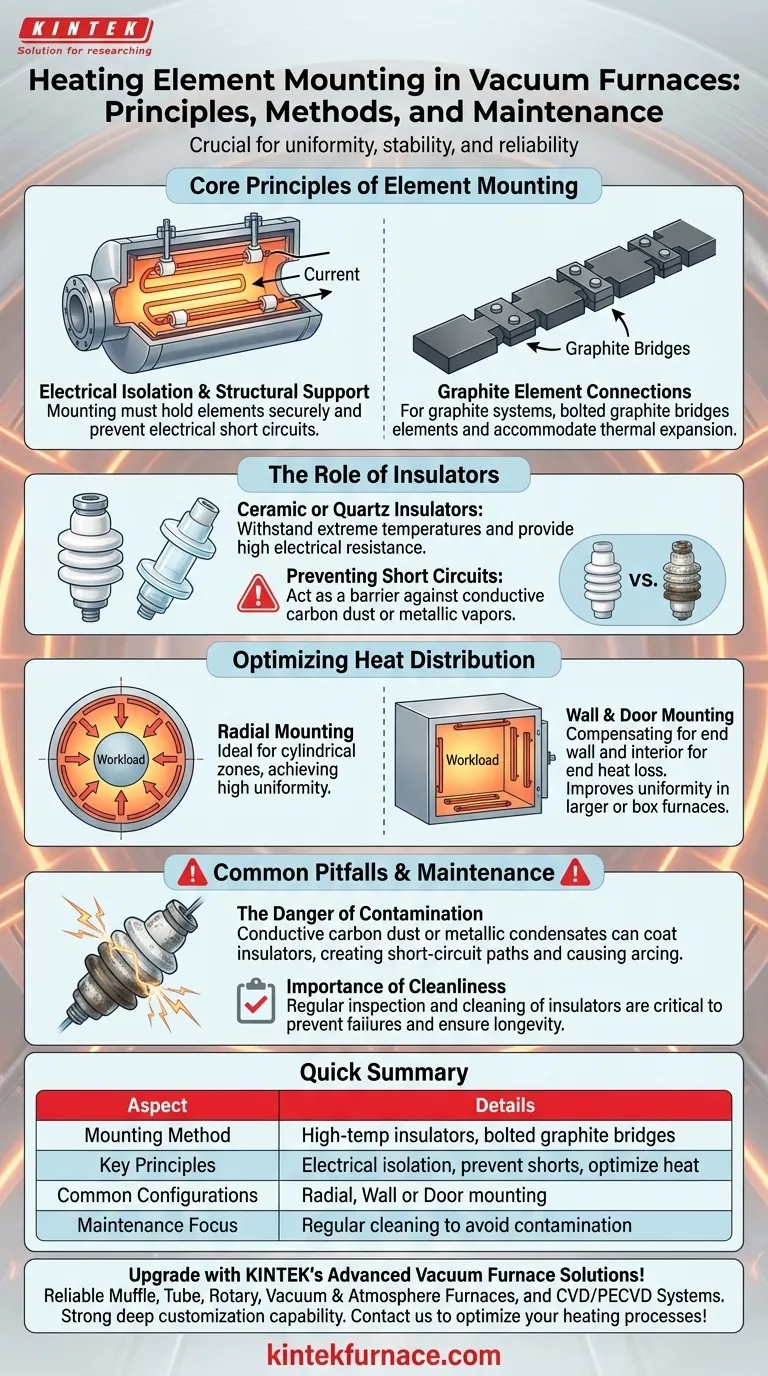

In einem Vakuumofen werden Heizelemente mit speziellen Hochtemperaturisolatoren montiert, die am häufigsten aus Keramik oder Quarz bestehen. Bei graphitbasierten Systemen werden die einzelnen Elemente und die Stromdurchführungen über verschraubte Graphitbrücken miteinander verbunden. Dieses Montagesystem dient nicht nur der physischen Unterstützung, sondern gewährleistet auch eine kritische elektrische Isolation und eine stabile, gleichmäßige Erwärmung in der anspruchsvollen Vakuumumgebung.

Die Methode zur Montage eines Heizelements ist eine kritische Designentscheidung, die sich direkt auf die Temperaturgleichmäßigkeit, elektrische Stabilität und langfristige Zuverlässigkeit des Ofens auswirkt. Die Kernherausforderung besteht darin, eine perfekte elektrische Isolation aufrechtzuerhalten und gleichzeitig eine konsistente Wärmeverteilung zu gewährleisten, insbesondere da sich während des Betriebs Verunreinigungen ansammeln können.

Die Kernprinzipien der Elementmontage

Die Montagestrategie für ein Heizelement muss zwei grundlegende Probleme gleichzeitig lösen: das Element bei extremen Temperaturen sicher an Ort und Stelle zu halten und einen Kurzschluss des elektrischen Stroms zu verhindern.

Sicherstellung der elektrischen Isolation

Die Hauptfunktion der Montagehardware besteht darin, das elektrisch geladene Heizelement vom metallischen Gehäuse und den Hitzeschilden des Ofens zu isolieren. Obwohl ein Vakuum ein ausgezeichneter elektrischer Isolator ist, ist die Ofenumgebung nicht perfekt sauber.

Im Laufe der Zeit kann sich Kohlenstaub von Graphitelementen oder metallische Dämpfe aus dem erhitzten Werkstück im gesamten Ofen absetzen. Wenn sich diese leitenden Materialien auf einem Isolator ansammeln, können sie einen Pfad für Elektrizität bilden, der das Element umgeht, was zu einem Kurzschluss führt.

Die Rolle von Isolatoren

Um Kurzschlüsse zu verhindern, werden Elemente an speziellen Isolatoren aufgehängt. Materialien wie Keramik oder Quarz werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten und gleichzeitig einen sehr hohen elektrischen Widerstand aufrechtzuerhalten.

Diese Isolatoren fungieren als kritische Barriere zwischen dem unter Spannung stehenden Element und der geerdeten Ofenstruktur. Ihre Wirksamkeit ist von größter Bedeutung für den sicheren und zuverlässigen Betrieb des Ofens.

Strukturelle Verbindung für Graphitelemente

Graphitelemente sind kein einzelnes, durchgehendes Stück. Sie werden typischerweise aus Segmenten zusammengesetzt, die mit verschraubten Graphitbrücken verbunden sind.

Die Verwendung von Graphit sowohl für die Elemente als auch für die Verbinder stellt sicher, dass sich alle Komponenten bei Temperaturänderungen im gleichen Maße ausdehnen und zusammenziehen. Diese Materialkonsistenz verhindert mechanische Spannungen und gewährleistet eine zuverlässige elektrische Verbindung bei Temperaturen, die 3000 °C überschreiten können.

Optimierung der Wärmeverteilung

Die physische Anordnung der Heizelemente in der Heizzone ist so konzipiert, dass die gleichmäßigste Temperatur für das Werkstück erzielt wird.

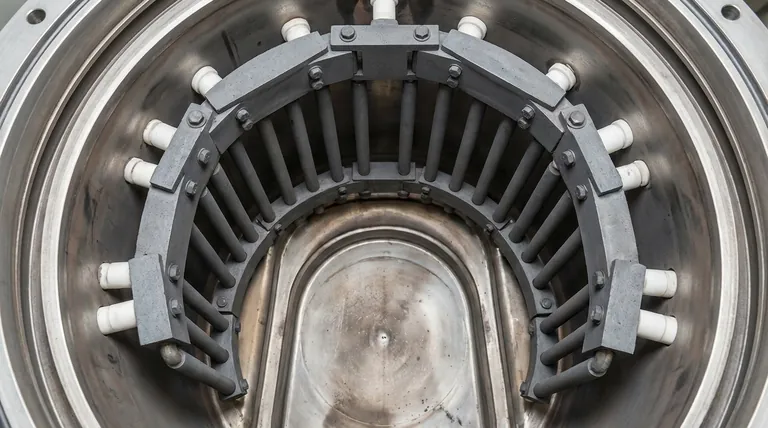

Radiale Montage

In zylindrischen Heizzonen werden Elemente oft radial montiert, wodurch ein Kreis um das Werkstück gebildet wird. Diese Konfiguration sorgt für eine gleichmäßige, 360-Grad-Heizung, die ideal ist, um eine hohe Temperaturgleichmäßigkeit in einem geschlossenen Raum zu erreichen.

Wand- und Türmontage

Um die Gleichmäßigkeit weiter zu verbessern, insbesondere in größeren oder kastenförmigen Öfen, können Elemente auch an den Rückwänden oder im Inneren der Ofentür montiert werden. Dies gleicht Wärmeverluste aus, die an den Enden der Heizzone natürlich auftreten, und stellt sicher, dass das gesamte Werkstück die Zieltemperatur konstant erreicht.

Häufig zu vermeidende Fallstricke

Die Zuverlässigkeit eines Vakuumofens hängt direkt vom Zustand seines Heizelement-Montagesystems ab. Das Vernachlässigen dieses Bereichs ist eine häufige Fehlerursache.

Die Gefahr von Kontamination

Die größte Bedrohung für Heizelementisolatoren ist Kontamination. Der feine Kohlenstaub oder die metallischen Kondensate, die während der Heizzyklen entstehen, sind leitfähig.

Wenn diese Ablagerungen einen Isolator überziehen, schaffen sie effektiv einen Kurzschlussweg. Dies kann zu Lichtbögen führen, die den Isolator zerstören, das Heizelement beschädigen und möglicherweise das Netzteil auslösen oder zerstören.

Die Bedeutung von Sauberkeit

Aufgrund dieses Risikos ist die Sauberkeit der Isolatoren eine kritische Wartungsaufgabe. Sie müssen regelmäßig inspiziert und gereinigt werden, um leitende Ablagerungen zu entfernen. Dieser einfache Wartungsakt ist grundlegend, um katastrophale elektrische Ausfälle zu verhindern und die Langlebigkeit des Ofens zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das Design und die Wartung des Elementmontagesystems sollten sich an Ihren betrieblichen Prioritäten orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit liegt: Ein Design, das eine Kombination aus radialen Elementen und zusätzlichen wand- oder türseitig montierten Elementen verwendet, ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Führen Sie einen strengen und häufigen Wartungsplan ein, der sich auf die Inspektion und Reinigung aller Keramik- oder Quarzisolatoren konzentriert, um eine Ansammlung von Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Graphitsystemen liegt: Stellen Sie sicher, dass alle elektrischen Verbindungen zwischen den Elementsegmenten mit Graphithardware hergestellt werden, um die Wärmeausdehnung zu steuern und Verbindungsfehler zu vermeiden.

Letztendlich ist die richtige Montage der Heizelemente ein grundlegender Aspekt der Ofenleistung, der sowohl seine Heizfähigkeit als auch seine Betriebslebensdauer direkt bestimmt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Montagemethode | Verwendet Hochtemperaturisolatoren (z.B. Keramik, Quarz) und verschraubte Graphitbrücken für Verbindungen |

| Schlüsselprinzipien | Gewährleistet elektrische Isolation, verhindert Kurzschlüsse und optimiert die Wärmeverteilung |

| Gängige Konfigurationen | Radiale Montage für zylindrische Zonen; Wand- oder Türmontage für Gleichmäßigkeit |

| Wartungsfokus | Regelmäßige Reinigung der Isolatoren zur Vermeidung von Verunreinigungen durch Kohlenstaub oder Metalldämpfe |

Verbessern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperatursysteme, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung an Ihren einzigartigen experimentellen Anforderungen für überragende Leistung und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität