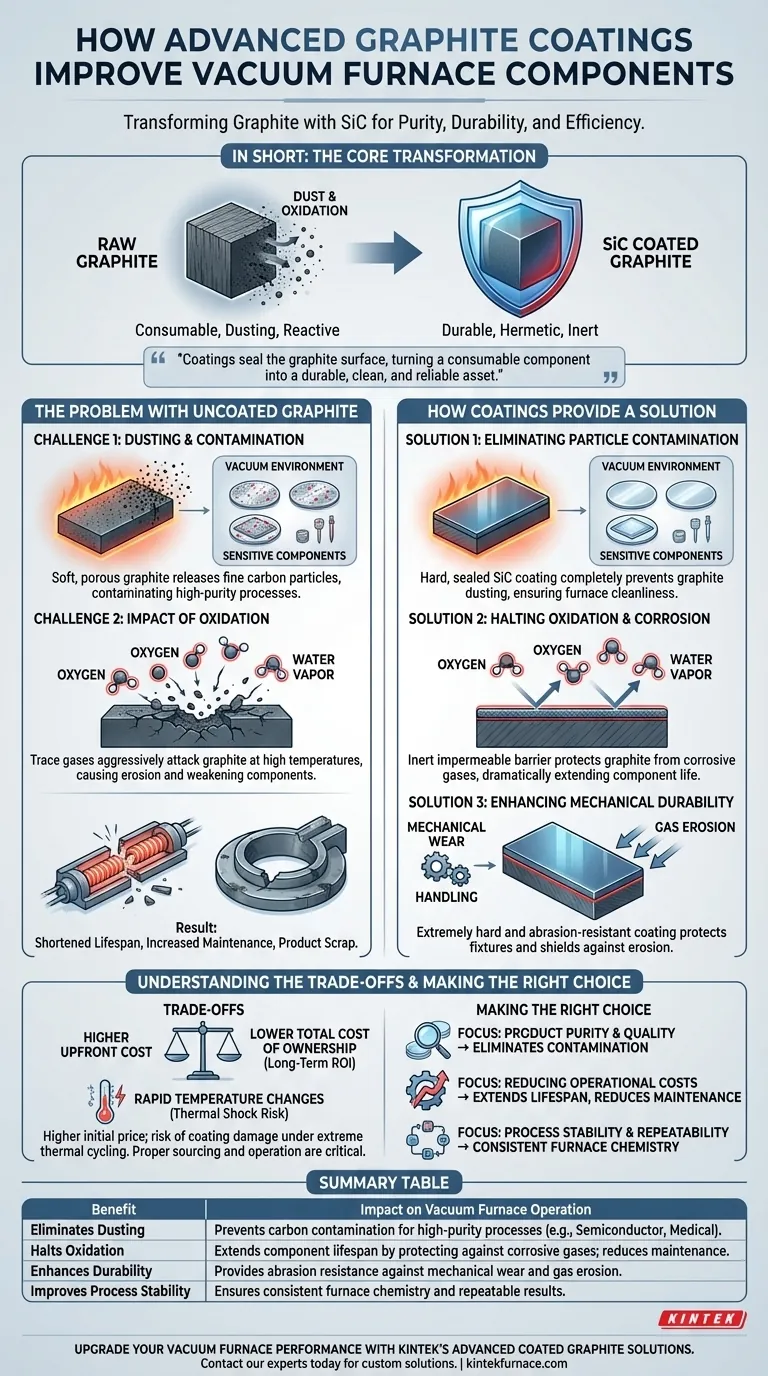

Kurz gesagt: Fortschrittliche Beschichtungen wie Siliziumkarbid (SiC) transformieren Graphit-Vakuumofenkomponenten grundlegend, indem sie einen hermetischen, langlebigen Schutzschild bilden. Diese Schutzschicht verhindert, dass Graphit Partikel abgibt, oxidiert und mit den verarbeiteten Materialien reagiert, was die Lebensdauer der Komponenten direkt verlängert, die Prozessreinheit verbessert und die Betriebskosten senkt.

Das Kernproblem bei Rohgraphit ist nicht seine Leistung bei hohen Temperaturen, sondern seine Tendenz, sich abzubauen und Staub freizusetzen, wodurch die Vakuumumgebung kontaminiert wird. Beschichtungen lösen dieses Problem, indem sie die Graphitoberfläche versiegeln und eine Verbrauchskomponente in ein langlebiges, sauberes und zuverlässiges Gut verwandeln.

Das Problem mit unbeschichtetem Graphit

Graphit ist aufgrund seiner thermischen Stabilität und strukturellen Integrität ein bemerkenswertes Material für Hochtemperatur-Vakuumanwendungen. Seine inhärenten Eigenschaften stellen jedoch erhebliche betriebliche Herausforderungen dar.

Die Herausforderung der Staubbildung und Kontamination

Unbeschichteter Graphit ist relativ weich und porös. Während der Heizzyklen und unter Vakuum kann er feine Kohlenstoffpartikel freisetzen, ein Phänomen, das als Staubbildung oder Abrieb bekannt ist.

Diese Partikelkontamination ist ein kritischer Fehlerpunkt in hochreinen Prozessen, wie sie in der Halbleiter-, Medizinimplantat- und Luft- und Raumfahrtindustrie vorkommen. Ein einziges verirrte Partikel kann eine ganze Charge empfindlicher Komponenten ruinieren.

Die Auswirkungen der Oxidation

Selbst in einem Hochvakuum sind immer Spuren von Sauerstoff und Wasserdampf vorhanden. Bei den extremen Temperaturen eines Vakuumofens greifen diese Restgase die Graphitoberfläche aggressiv an.

Diese Oxidation führt dazu, dass der Graphit erodiert und Komponenten wie Heizelemente, Vorrichtungen und Isolierungen schwächt. Das Ergebnis ist eine drastisch verkürzte Lebensdauer der Komponenten und eine erhöhte Wartungshäufigkeit.

Wie Beschichtungen eine umfassende Lösung bieten

Eine Siliziumkarbid (SiC)-Beschichtung wird nicht nur aufgemalt; sie wird typischerweise durch einen chemischen Gasphasenabscheidungsprozess (CVD) gebildet. Dadurch entsteht eine dichte, nicht poröse Schicht, die chemisch mit dem Graphit verbunden ist und ihn effektiv von der Ofenumgebung abschirmt.

Eliminierung von Partikelkontamination

Die harte, versiegelte Oberfläche der SiC-Beschichtung verhindert vollständig die Graphitstaubbildung. Dies ist der wichtigste Vorteil für Anwendungen, die extreme Sauberkeit erfordern.

Durch das Einschließen der Graphitpartikel stellt die Beschichtung sicher, dass der Ofeninnenraum und die zu verarbeitenden Produkte frei von Kohlenstoffkontamination bleiben.

Stoppen von Oxidation und Korrosion

Die SiC-Beschichtung ist außergewöhnlich inert und wesentlich oxidationsbeständiger als Graphit. Sie wirkt als undurchlässige Barriere und verhindert, dass korrosive Gase das Graphitsubstrat erreichen und abbauen.

Dieser Schutz verlängert die Lebensdauer von Heizelementen, Gestellen und Vorrichtungen erheblich, selbst unter anspruchsvollen thermischen Zyklen.

Verbesserung der mechanischen Haltbarkeit

Graphitkomponenten können spröde und anfällig für mechanischen Verschleiß und Erosion sein. Eine SiC-Beschichtung ist extrem hart und abriebfest.

Diese zusätzliche Haltbarkeit schützt Vorrichtungen vor Beschädigungen beim Be- und Entladen und schützt alle Komponenten vor Erosion, die durch Hochgeschwindigkeitsgasströme während des Abschreckens oder Rückfüllens verursacht wird.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, erfordert die Einführung beschichteter Graphitkomponenten ein klares Verständnis der damit verbundenen Überlegungen.

Die Anschaffungskosten vs. die Gesamtbetriebskosten

Beschichtete Komponenten haben einen höheren Anschaffungspreis als ihre unbeschichteten Gegenstücke. Dies kann für diejenigen, die sich ausschließlich auf die anfänglichen Investitionsausgaben konzentrieren, ein Hindernis sein.

Der wahre Wert zeigt sich jedoch bei der Betrachtung der Gesamtbetriebskosten. Die verlängerte Lebensdauer, reduzierte Ofenausfallzeiten, geringere Wartungsarbeiten und die Vermeidung von Produktausschuss führen oft zu einem erheblichen langfristigen Return on Investment.

Potenzial für Thermoschockschäden

Obwohl robust, kann die Verbindung zwischen der Beschichtung und dem Graphit durch extrem schnelle Temperaturänderungen beansprucht werden. Schlecht hergestellte Beschichtungen oder außergewöhnlich raue thermische Zyklen können potenziell zu Rissen oder Delamination führen.

Es ist entscheidend, Komponenten von renommierten Herstellern zu beziehen und den Ofen innerhalb der angegebenen Aufheizraten zu betreiben, um die Integrität der Beschichtung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung beschichteter Graphitkomponenten sollte von Ihren spezifischen Prozessanforderungen und Geschäftszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und -qualität liegt: Beschichtete Komponenten sind unerlässlich. Die Eliminierung von Partikelkontamination ist ein nicht verhandelbarer Vorteil für die Medizin-, Luft- und Raumfahrt- sowie Elektronikfertigung.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Beschichtete Komponenten sind eine strategische Investition. Die verlängerte Lebensdauer führt direkt zu seltenerem Austausch, geringerem Wartungsaufwand und erhöhter Ofenverfügbarkeit.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Die Inertheit der Beschichtung verhindert unerwünschte Nebenreaktionen und stellt sicher, dass die Ofenchemie von Charge zu Charge konsistent bleibt.

Letztendlich ermöglicht die Einführung fortschrittlicher Beschichtungen, die Einschränkungen von Graphit zu überwinden und sein volles Potenzial auf saubere, zuverlässige und kostengünstige Weise zu nutzen.

Zusammenfassungstabelle:

| Vorteil | Auswirkungen auf den Vakuumofenbetrieb |

|---|---|

| Eliminiert Staubbildung | Verhindert Kohlenstoffkontamination, entscheidend für hochreine Prozesse in der Halbleiter- und Medizinindustrie. |

| Stoppt Oxidation | Verlängert die Lebensdauer der Komponenten durch Schutz vor korrosiven Gasen, reduziert die Wartungshäufigkeit. |

| Verbessert die Haltbarkeit | Bietet Abriebfestigkeit, schützt vor mechanischem Verschleiß beim Be- und Entladen und beim Gasabschrecken. |

| Verbessert die Prozessstabilität | Gewährleistet eine konsistente Ofenchemie und wiederholbare Ergebnisse durch Verhinderung unerwünschter Reaktionen. |

Verbessern Sie die Leistung Ihres Vakuumofens mit den fortschrittlichen beschichteten Graphitlösungen von KINTEK.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenkomponenten. Unsere Siliziumkarbid-beschichteten Graphitprodukte, einschließlich Heizelementen, Vorrichtungen und Isolierungen, wurden entwickelt, um Kontaminationen zu eliminieren, die Lebensdauer zu verlängern und Ihre Gesamtbetriebskosten zu senken. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen Prozessanforderungen präzise erfüllen können.

Bereit für überlegene Reinheit und Haltbarkeit? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere beschichteten Komponenten Ihre Vakuumofenprozesse optimieren können.

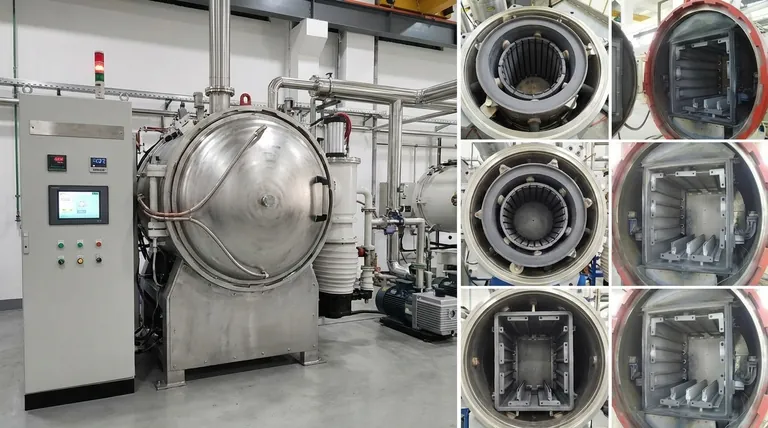

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?