Grundsätzlich verbessert die Vakuumwärmebehandlung magnetische Materialien durch die Schaffung einer chemisch reinen und hochkontrollierten thermischen Umgebung. Dieser Prozess verhindert die Bildung von leistungsbeeinträchtigenden Oxiden und anderen Verunreinigungen und ermöglicht präzise metallurgische Veränderungen, die die optimalen magnetischen und mechanischen Eigenschaften des Materials freisetzen.

Der Kernwert der Vakuumwärmebehandlung liegt nicht nur in der Vermeidung von Oberflächenoxidation. Es geht darum, eine präzise Kontrolle über die Atomstruktur und die Reinheit des Materials zu ermöglichen, was der Schlüssel zu überlegener magnetischer Permeabilität, geringeren Energieverlusten und einer konsistenten, zuverlässigen Leistung in anspruchsvollen Anwendungen ist.

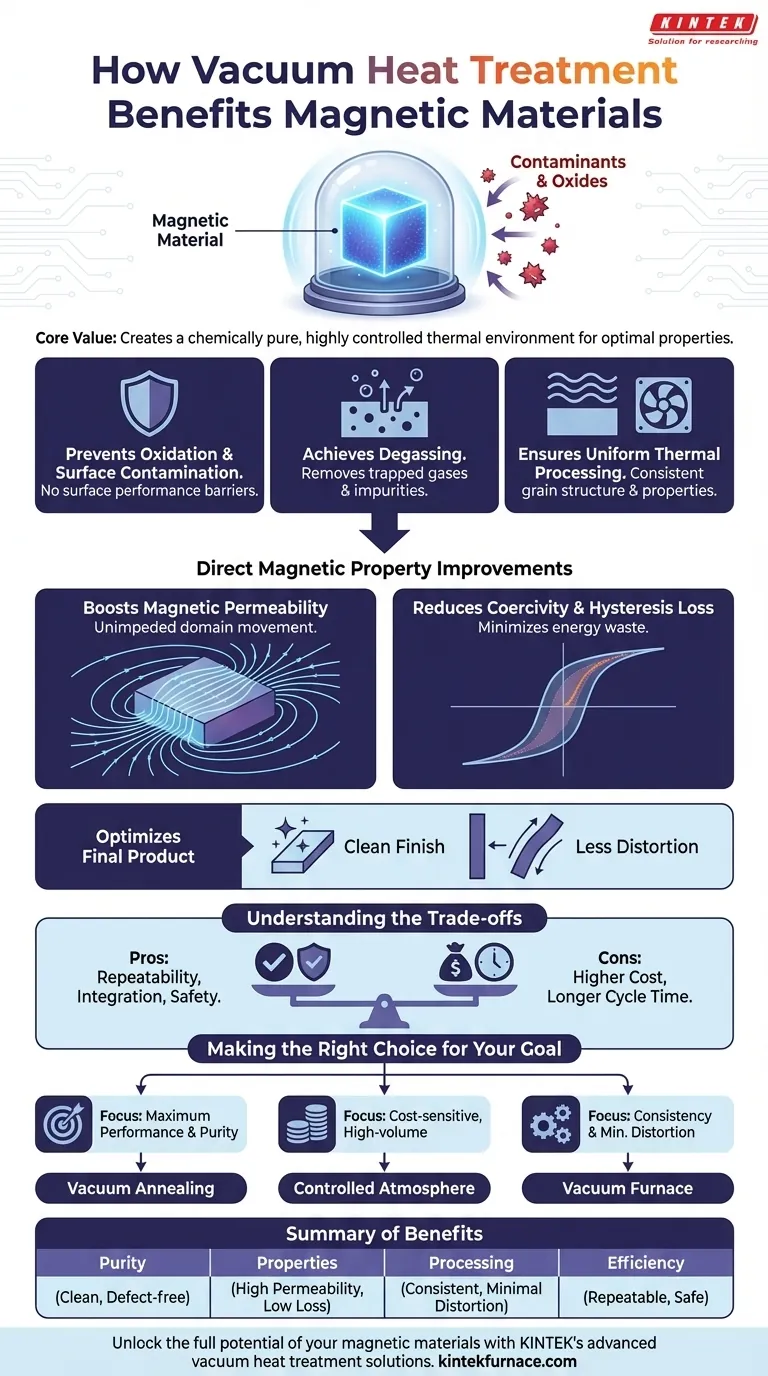

Warum Reinheit und Kontrolle nicht verhandelbar sind

Das magnetische Verhalten eines Materials wird durch seine mikroskopische Struktur bestimmt – seine Korngröße, chemische Reinheit und das Fehlen von inneren Spannungen. Eine Vakuumumgebung bietet das höchste Maß an Kontrolle über diese Faktoren.

Verhinderung von Oxidation und Oberflächenkontamination

Schon eine mikroskopisch dünne Oxidschicht auf der Oberfläche oder an den inneren Korngrenzen eines Materials kann die magnetische Leistung stark beeinträchtigen. Oxide wirken als physikalische Barrieren, die die Ausrichtung der magnetischen Domänen stören.

Vakuumöfen entfernen nahezu allen Sauerstoff und andere reaktive Gase. Dies stellt sicher, dass das Material während des gesamten Erhitzungs- und Abkühlzyklus chemisch rein bleibt, was zu einer hellen, sauberen Oberfläche und, was noch wichtiger ist, zu ungehinderten internen magnetischen Bahnen führt.

Erreichung von Reinheit durch Entgasung

Viele Rohmaterialien enthalten eingeschlossene Verunreinigungen wie Wasserstoff, Stickstoff und Kohlenstoff. Beim Erhitzen können diese Elemente mit der Legierung reagieren oder innere Hohlräume bilden.

Das Vakuum zieht diese eingeschlossenen Gase aktiv aus dem Material – ein als Entgasung bezeichneter Prozess. Dieser Reinigungsschritt reduziert innere Defekte, verhindert Probleme wie Wasserstoffversprödung und führt zu einer dichteren, metallurgisch solideren Komponente.

Gewährleistung einer gleichmäßigen thermischen Verarbeitung

Um eine bestimmte magnetische Eigenschaft zu erzielen, muss ein Material oft auf einer präzisen Temperatur gehalten und dann mit kontrollierter Geschwindigkeit abgekühlt werden. Dieser als Glühen bezeichnete Prozess ermöglicht das Wachstum der Kornstruktur des Materials und den Abbau innerer Spannungen.

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Erwärmung (oft durch Strahlung in Abwesenheit von Luft) und kontrollierte Abkühlung (mittels Inertgasabschreckung). Diese Präzision stellt sicher, dass die gesamte Komponente die gleiche gewünschte Kornstruktur und konsistente magnetische Eigenschaften aufweist.

Wie die Vakuumbehandlung die magnetischen Eigenschaften direkt verbessert

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen der Eigenschaften, die für magnetische Komponenten am wichtigsten sind.

Steigerung der magnetischen Permeabilität

Die Permeabilität ist ein Maß dafür, wie leicht ein Material die Bildung eines Magnetfeldes unterstützen kann. Für weichmagnetische Materialien, die in Transformatoren und Induktivitäten verwendet werden, ist eine hohe Permeabilität entscheidend.

Durch die Eliminierung von Verunreinigungen und die Ermöglichung des Wachstums großer, gleichmäßiger Körner erlaubt das Vakuumglühen die freie Bewegung der magnetischen Domänenwände. Dies erhöht die Permeabilität des Materials dramatisch.

Reduzierung der Koerzitivfeldstärke und der Hystereseverluste

Die Koerzitivfeldstärke (oder Koerzitivfeld) ist die Energie, die erforderlich ist, um ein Material zu entmagnetisieren. Bei Anwendungen wie Motoren und Transformatoren, bei denen das Magnetfeld ständig zyklisch ist, ist eine niedrige Koerzitivfeldstärke unerlässlich, um als Wärme verlorene Energie (Hystereseverlust) zu minimieren.

Verunreinigungen und innere Spannungen wirken als „Verankerungsstellen“, die die Bewegung der magnetischen Domänenwände behindern und die Koerzitivfeldstärke erhöhen. Die im Vakuumofen erreichte reine, spannungsentlastete Struktur minimiert diese Verankerungsstellen, was zu deutlich geringeren Energieverlusten führt.

Optimierung des Endprodukts

Da die Vakuumverarbeitung das Anlaufen und die Verfärbung verhindert, kommen die Teile sauber und oft glänzend aus dem Ofen. Dies kann den Bedarf an sekundären Reinigungs- oder Bearbeitungsschritten reduzieren oder eliminieren.

Darüber hinaus minimieren die langsamen, gleichmäßigen Erwärmungs- und Abkühlzyklen thermische Spannungen, was zu weniger Verformung und Verzug im Vergleich zur konventionellen Wärmebehandlung in atmosphärischen Öfen führt.

Verständnis der Kompromisse

Obwohl die Vakuumwärmebehandlung überlegene technische Ergebnisse liefert, ist es wichtig, ihre praktischen Auswirkungen zu verstehen.

Vorteil: Prozesswiederholbarkeit und Integration

Moderne Vakuumöfen sind hochautomatisierte Systeme, die mehrere Prozesse – wie Härten, Glühen und Anlassen – in einem einzigen, versiegelten Zyklus durchführen können. Dies bietet eine außergewöhnliche Kontrolle und Wiederholbarkeit, was zu einer hohen Erfolgsquote bei fertigen Produkten führt.

Vorteil: Sicherheit und Umweltauswirkungen

Der Prozess ist von Natur aus sicher und sauber. Er eliminiert die Notwendigkeit, brennbare oder teure Gase wie Wasserstoff und Argon zu handhaben und zu lagern, und erzeugt keine schädlichen Emissionen.

Der primäre Kompromiss: Kosten und Zykluszeit

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Vorgang des Evakuierens auf ein tiefes Vakuum verlängert außerdem die Gesamtzykluszeit im Vergleich zu atmosphärischen Öfen. Die Entscheidung für die Vakuumbehandlung ist daher ein Abwägen zwischen den höheren Kosten und der für die Anwendung erforderlichen überlegenen Leistung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsprozesses hängt vollständig von den Leistungsanforderungen und Kostengrenzen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler magnetischer Leistung und Reinheit liegt: Das Vakuumglühen ist die definitive Wahl, insbesondere für Materialien mit hoher Permeabilität, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt: Ein Ofen mit kontrollierter Atmosphäre (unter Verwendung von Stickstoff oder Wasserstoff) kann eine praktikable Alternative sein, vorausgesetzt, Sie können geringfügige Oberflächenfehler und eine etwas geringere magnetische Leistung akzeptieren.

- Wenn Ihr Ziel die Minimierung von Bauteilverformung und die Gewährleistung der Chargenkonsistenz ist: Die präzise thermische Steuerung und das gleichmäßige Abschrecken eines Vakuumofens bieten erhebliche Vorteile gegenüber weniger kontrollierten Methoden.

Letztendlich ist die Wahl der Vakuumwärmebehandlung eine Investition, um die höchstmögliche Qualität zu erzielen und das wahre Leistungspotenzial Ihrer magnetischen Materialien auszuschöpfen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Erhöhte Reinheit | Verhindert Oxidation und entfernt eingeschlossene Gase (Entgasung) für saubere, fehlerfreie Materialien. |

| Verbesserte magnetische Eigenschaften | Erhöht die Permeabilität und reduziert die Koerzitivfeldstärke für geringere Energieverluste und bessere Leistung. |

| Gleichmäßige thermische Verarbeitung | Gewährleistet konsistente Kornstruktur und minimale Verformung durch kontrolliertes Erhitzen und Abkühlen. |

| Prozesseffizienz | Bietet Wiederholbarkeit, Sicherheit und Integration in einem einzigen Zyklus, wodurch die Notwendigkeit sekundärer Operationen reduziert wird. |

Schöpfen Sie das volle Potenzial Ihrer magnetischen Materialien mit den fortschrittlichen Vakuumwärmebehandlungslösungen von KINTEK aus. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie Vakuum- & Atmosphärenöfen an, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um die Reinheit, Leistung und Effizienz in Ihrem Labor zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit