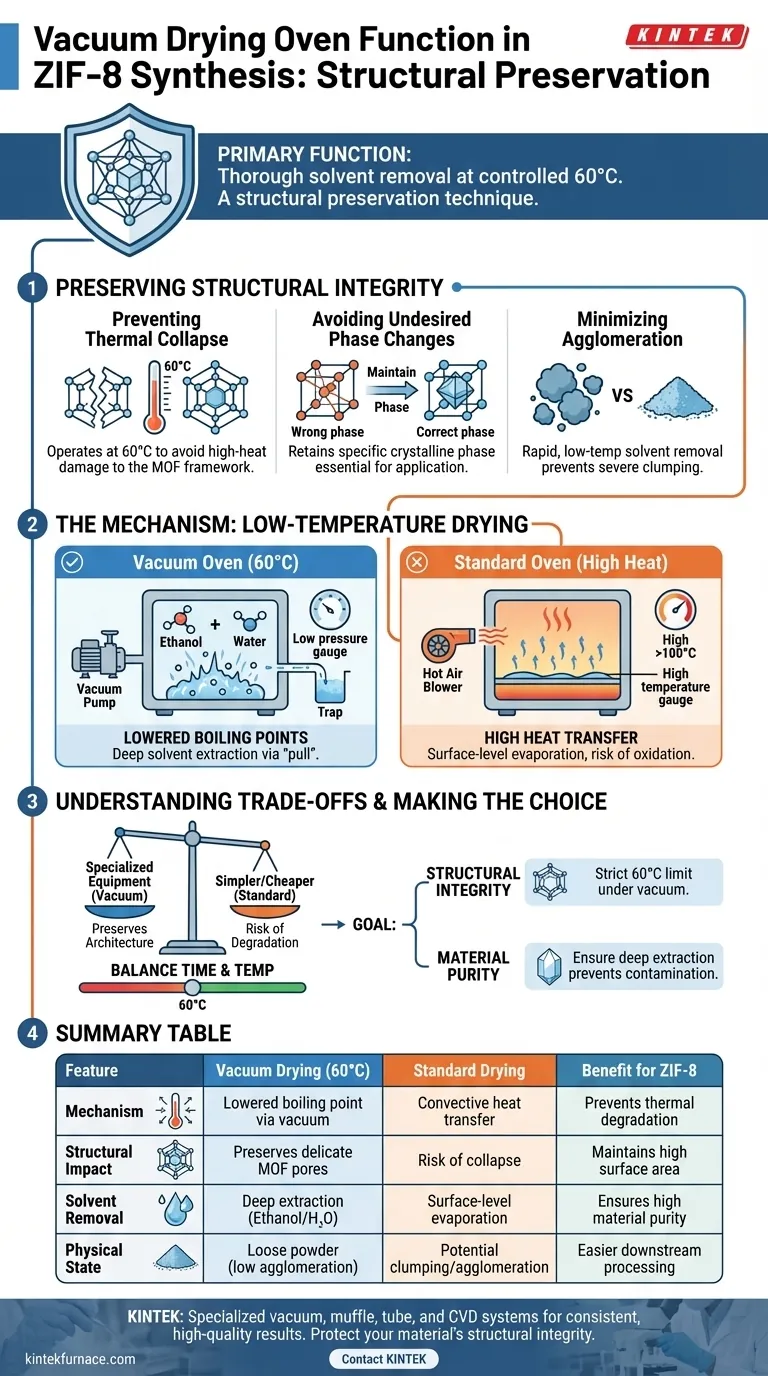

Bei der Synthese von ZIF-8-Vorläufern besteht die Hauptfunktion eines Vakuumtrockenschranks darin, restliches Ethanol und Feuchtigkeit bei einer kontrollierten Temperatur von 60 Grad Celsius gründlich zu entfernen. Durch die Reduzierung des Drucks in der Kammer senkt der Ofen den Siedepunkt dieser Lösungsmittel, wodurch sie effizient verdampfen können, ohne hohe Temperaturen zu benötigen.

Kernbotschaft: Der Vakuumtrocknungsprozess dient nicht nur der Entfernung von Flüssigkeit; er ist eine Technik zur Erhaltung der Struktur. Indem er das Trocknen bei niedrigeren Temperaturen ermöglicht, verhindert er den thermischen Kollaps des metallorganischen Gerüsts (MOF) und vermeidet unerwünschte Phasenübergänge, wodurch sichergestellt wird, dass die empfindliche Porenstruktur intakt bleibt.

Erhaltung der strukturellen Integrität

Verhinderung von thermischem Kollaps

ZIF-8-Vorläufer sind empfindlich gegenüber hohen Temperaturen.

Die Einwirkung hoher Temperaturen, die zum Trocknen in einem Standardofen erforderlich sind, kann zum Kollaps des metallorganischen Gerüsts (MOF) führen.

Der Vakuumofen mildert dieses Risiko, indem er effektiv bei moderaten 60 Grad Celsius arbeitet.

Vermeidung unerwünschter Phasenübergänge

Neben dem einfachen Strukturkollaps kann übermäßige Hitze die chemische Phase des Vorläufers verändern.

Die Aufrechterhaltung einer niedrigeren Trocknungstemperatur stellt sicher, dass das Material die spezifische kristalline Phase beibehält, die für seine endgültige Anwendung erforderlich ist.

Diese Präzision bewahrt die grundlegenden Eigenschaften des ZIF-8-Materials.

Minimierung der Agglomeration

Das Trocknen unter Vakuumbedingungen hilft, den Vorläufer als loses Pulver zu erhalten.

Die schnelle und niedertemperaturige Lösungsmittelentfernung verhindert, dass das Material einer starken Agglomeration oder Verklumpung unterliegt, die bei langsameren oder heißeren Trocknungsprozessen auftreten kann.

Dadurch wird sichergestellt, dass das Endpulver eine hohe Oberfläche behält und leicht zu handhaben ist.

Der Mechanismus der Niedertemperaturtrocknung

Senkung der Siedepunkte von Lösungsmitteln

Der Hauptvorteil des Vakuumofens ist physikalischer, nicht chemischer Natur.

Durch die Schaffung einer Vakuumumgebung wird der atmosphärische Druck um die Lösungsmittel herum erheblich reduziert.

Diese Senkung ermöglicht es Ethanol und Feuchtigkeit, bei Temperaturen weit unter ihren normalen Siedepunkten abzukochen.

Gründliche Entfernung von Lösungsmitteln

Die Entfernung von Lösungsmitteln, die in der porösen Struktur eines MOF eingeschlossen sind, ist schwierig.

Die Vakuumumgebung übt einen "Zug" aus, der tief sitzendes Ethanol und Feuchtigkeit effektiver extrahiert als reine Hitze.

Dadurch wird sichergestellt, dass der Vorläufer vollständig trocken ist, was für die Genauigkeit nachfolgender Verarbeitungsschritte entscheidend ist.

Verständnis der Kompromisse

Vakuumtrocknung vs. Standardtrocknung

Obwohl ein Standardtrockenschrank einfacher und billiger ist, ist er für die ZIF-8-Synthese ungeeignet.

Standardöfen verlassen sich auf Wärmeübertragung durch Luft, die höhere Temperaturen erfordert, um das gleiche Trocknungsniveau zu erreichen, was das Risiko von Oxidation und struktureller Degradation erheblich erhöht.

Der Kompromiss besteht darin, dass die Vakuumtrocknung spezialisiertere Geräte erfordert, um die notwendige Erhaltung der Materialarchitektur zu erreichen.

Abwägen von Zeit und Temperatur

Ein Vakuumofen ermöglicht eine schnellere Trocknung als eine Lufttrocknung, muss aber dennoch kontrolliert werden.

Ein zu hohes Vakuum oder eine Temperatur über den empfohlenen 60 Grad Celsius kann die empfindliche MOF-Struktur immer noch beschädigen.

Die Bediener müssen die Vakuumstärke mit der Temperatur abgleichen, um sicherzustellen, dass die Lösungsmittelentfernung die Integrität des Vorläufers nicht beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Vakuumtrockenschranks ist ein nicht verhandelbarer Schritt für die hochwertige ZIF-8-Synthese.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Halten Sie sich strikt an das 60°C-Limit unter Vakuum, um Pore kollaps zu verhindern und sicherzustellen, dass das MOF-Gerüst robust bleibt.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Nutzen Sie das Vakuum, um eine tiefe Extraktion von Ethanolrückständen zu gewährleisten und eine Lösungsmittelkontamination in nachgelagerten Anwendungen zu verhindern.

Durch die gleichzeitige Kontrolle von Atmosphäre und Temperatur stellen Sie sicher, dass der ZIF-8-Vorläufer chemisch stabil und strukturell solide bleibt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60°C) | Standardtrocknung | Vorteil für ZIF-8 |

|---|---|---|---|

| Mechanismus | Gesenkter Siedepunkt durch Vakuum | Konvektive Wärmeübertragung | Verhindert thermische Degradation |

| Strukturelle Auswirkung | Erhält empfindliche MOF-Poren | Risiko des Gerüstkollapses | Erhält hohe Oberfläche |

| Entfernung von Lösungsmitteln | Tiefe Extraktion von Ethanol/H2O | Oberflächliche Verdampfung | Gewährleistet hohe Materialreinheit |

| Physikalischer Zustand | Loses Pulver (geringe Agglomeration) | Mögliche Verklumpung/Agglomeration | Einfachere nachgelagerte Verarbeitung |

Präzision ist entscheidend bei der Synthese empfindlicher Materialien wie ZIF-8. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK spezialisierte Vakuum-, Muffel-, Rohr- und CVD-Systeme, die zum Schutz der strukturellen Integrität Ihres Materials entwickelt wurden. Egal, ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen für einzigartige Forschungsanforderungen benötigen, unsere Geräte gewährleisten konsistente, qualitativ hochwertige Ergebnisse für Ihr Labor. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Vakuumtrocknungslösungen Ihre MOF-Synthese optimieren und thermischen Kollaps verhindern können.

Visuelle Anleitung

Referenzen

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird ein Vakuumofen zum Schmelzen von Schmuck bevorzugt? Erreichen Sie Reinheit und Präzision in Ihrem Handwerk

- Warum besitzen die Krückerreste, die nach der Vakuumdestillation von Magnesiumlegierungen verbleiben, einen hohen Recyclingwert?

- Wie schneiden Vakuum-Funkenplasma-Sinteranlagen (SPS) im Vergleich zu herkömmlichen Öfen ab? Erzielung einer nanometrischen Korngrößenkontrolle

- Wie verbessern Mehrkammer-Vakuumöfen die Energieeffizienz? Kosten senken mit kontinuierlicher Beheizung

- Warum erfordert die Simulation der Destillation von Magnesiumlegierungen eine hohe Präzision? Vakuum für Reinheit meistern

- Welche Merkmale tragen zum hohen Grad der elektromechanischen Integration in einem Vakuumofen bei? Erschließen Sie Präzision und Automatisierung

- Wie werden Vakuumöfen bei der Herstellung von Sonderlegierungen eingesetzt? Reinheit und Leistung freischalten

- Wie kann die Abkühlgeschwindigkeit beim Vakuumsintern erhöht werden? Steigern Sie die Effizienz mit gasgestützter Kühlung