Im Kern beruht der hohe Grad der elektromechanischen Integration in einem Vakuumofen auf der Verwendung eines zentralisierten Computers zur präzisen Steuerung aller mechanischen Aktionen, thermischen Zyklen und atmosphärischen Bedingungen. Dieses System ermöglicht die programmierbare Automatisierung komplexer Prozesse wie Werkstückbewegung, Leistungsregelung der Heizelemente und Vakuum- oder Gasdruckanpassungen, alles ohne manuelles Eingreifen.

Die zentrale Erkenntnis liegt nicht in der Anwesenheit einzelner automatisierter Teile, sondern darin, wie ein einziges, programmierbares Steuersystem jede mechanische und elektrische Komponente nahtlos orchestriert, um ein komplexes Wärmebehandlungsprofil mit extremer Präzision und Wiederholgenauigkeit auszuführen.

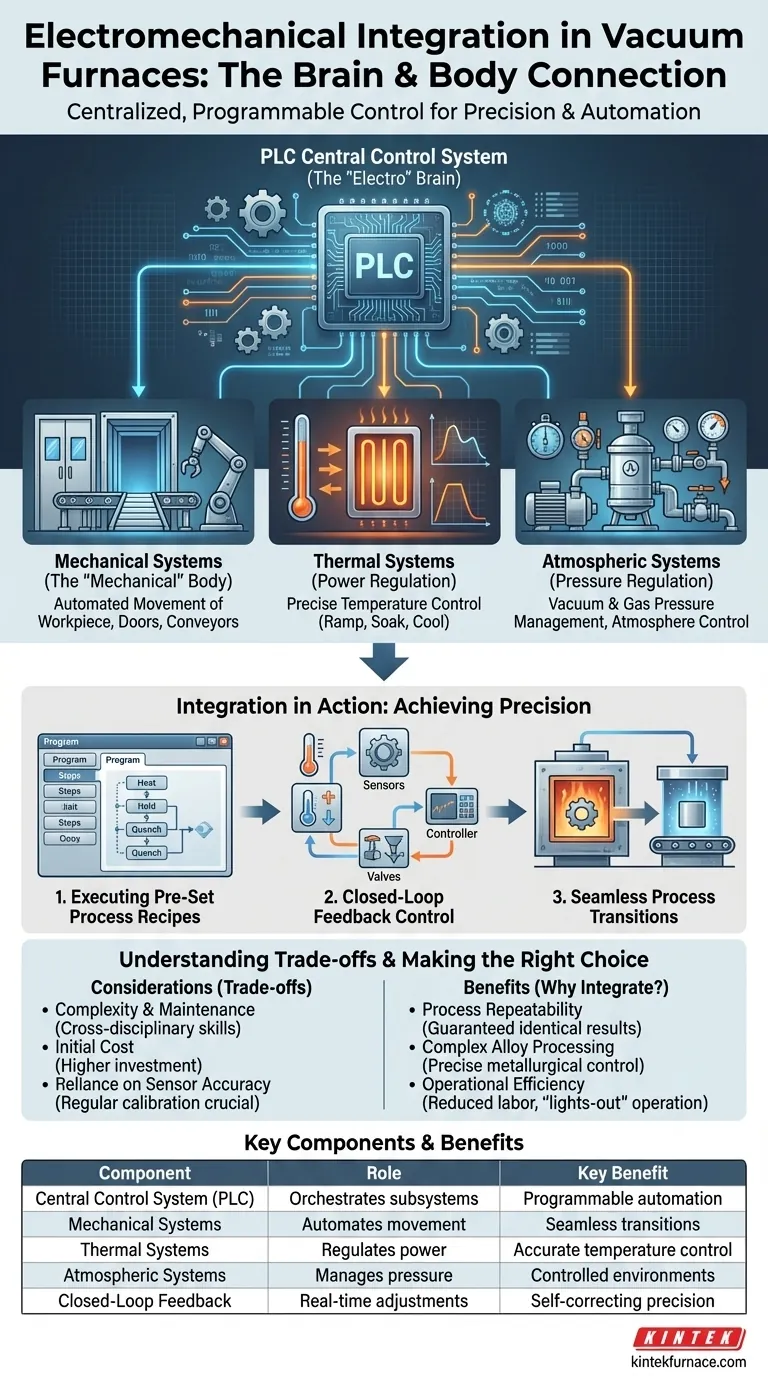

Die Kernkomponenten der Integration

Wahre Integration wird erreicht, wenn das „Gehirn“ des Ofens (das elektrische Steuersystem) die vollständige und präzise Kontrolle über seinen „Körper“ (die mechanischen, thermischen und atmosphärischen Systeme) hat.

Das zentrale Steuersystem (Das „Elektrische“)

Das Herzstück des integrierten Ofens ist eine programmierbare Speichersteuerung (SPS) oder ein Industrierechner. Diese zentrale Steuerung fungiert als Gehirn des gesamten Betriebs.

Sie ist dafür verantwortlich, die voreingestellten Prozessschritte (das „Rezept“) auszulesen und Echtzeitbefehle an alle anderen Subsysteme zu senden.

Mechanische Systeme (Das „Mechanische“)

Dies bezieht sich auf alle beweglichen Teile des Ofens, die elektronisch und nicht manuell gesteuert werden.

Zu den wichtigsten Beispielen gehören automatisierte Lade- und Entladetüren, interne Förder- oder Herdsysteme, die das Werkstück zwischen Heiz- und Kühlzonen bewegen, sowie Hochgeschwindigkeitstüren, die verschiedene Kammern trennen.

Thermische Systeme (Leistungsregelung)

Integration ermöglicht eine unglaublich präzise Temperaturkontrolle. Die zentrale Steuerung verwaltet die Leistungsregelung der Heizelemente (sei es Widerstand oder Induktion).

Das System folgt einem programmierten Temperaturprofil und verwaltet Anstiegsgeschwindigkeiten, Haltezeiten (Socken) und Abkühlraten mit hoher Genauigkeit.

Atmosphärische Systeme (Druckregelung)

Die Hauptfunktion eines Vakuumofens ist die Kontrolle der Prozessatmosphäre. Integrierte Systeme automatisieren diesen gesamten Prozess.

Dies umfasst die Steuerung von Vakuumpumpen, um das erforderliche Vakuumniveau zu erreichen, die Verwaltung von Gaseinlassventilen zur kontrollierten Luftdruckregelung und die Einführung spezifischer Nachfüllgase wie Stickstoff oder Argon zum Kühlen oder für inerte Prozesse.

Wie Integration Präzision und Automatisierung liefert

Die nahtlose Verbindung zwischen diesen Systemen wandelt den Ofen von einem einfachen Ofen in ein hochentwickeltes, automatisiertes Werkzeug für die moderne Fertigung.

Ausführung voreingestellter Prozessrezepte

Der Benutzer gibt ein vollständiges Prozess „Rezept“ in das Steuersystem ein. Dieses Rezept legt jede Variable fest: Temperatur, Zeit, Druckniveaus und wann das Werkstück bewegt werden soll.

Der Ofen führt diese voreingestellten Schritte für Prozesse wie Abschrecken und Vergüten automatisch aus und stellt sicher, dass jeder Zyklus identisch mit dem vorherigen ist. Dies ist die Grundlage der Automatisierung.

Regelung mit geschlossenem Regelkreis (Feedback-Kontrolle)

Dies ist der Schlüssel zur Präzision. Sensoren – wie Thermoelemente für die Temperatur und Manometer für den Druck – geben ständig Live-Daten an die zentrale Steuerung zurück.

Die Steuerung vergleicht diese Echtzeitdaten mit den gewünschten Sollwerten im Rezept. Bei jeglicher Abweichung passt sie sofort die Leistung der Heizelemente an oder regelt die Gasventile, wodurch ein System mit geschlossenem Regelkreis entsteht, das sich selbst korrigiert.

Nahtlose Prozessübergänge

Komplexe Behandlungen erfordern oft schnelle Zustandsänderungen. Beispielsweise muss ein Bauteil nach einer Hochtemperaturhaltezeit möglicherweise sofort in eine separate Kammer zum schnellen Gas-Ventilator-Abschrecken bewegt werden.

Die elektromechanische Integration ermöglicht diesen Übergang nahtlos und automatisch, indem Türen, Werkstückbewegung und Gasfluss in einer perfekt getimten Sequenz gesteuert werden, die manuell mit derselben Geschwindigkeit oder Konsistenz nicht erreichbar wäre.

Die Kompromisse verstehen

Obwohl dieses hohe Maß an Integration leistungsstark ist, bringt es inhärente Überlegungen mit sich.

Komplexität und Wartung

Ein integriertes System besteht aus miteinander verbundenen elektrischen, mechanischen und Softwarekomponenten. Die Fehlerbehebung bei einem Problem kann komplexer sein als bei einem einfachen manuellen Ofen und erfordert möglicherweise einen Techniker mit interdisziplinären Fähigkeiten.

Anfangskosten

Die anspruchsvollen Steuerungssysteme, Sensoren und automatisierten mechanischen Komponenten führen zu einer deutlich höheren anfänglichen Investition im Vergleich zu weniger automatisierten oder manuellen Ofensystemen.

Abhängigkeit von der Sensor-Genauigkeit

Die Präzision des gesamten Systems hängt grundlegend von der Genauigkeit seiner Sensoren ab. Ein fehlerhaftes Thermoelement oder ein falsch kalibriertes Manometer kann dazu führen, dass die Steuerung fehlerhafte Anpassungen vornimmt, was die gesamte Charge gefährden kann. Eine regelmäßige Kalibrierung ist entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der elektromechanischen Integration hilft Ihnen, die Fähigkeiten des Ofens auf Ihre spezifischen Fertigungsanforderungen abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Zertifizierung liegt: Die Automatisierung und Präzision eines integrierten Systems sind nicht verhandelbar, um bei jeder Charge identische Ergebnisse zu garantieren, was für Luft- und Raumfahrt- oder medizinische Anwendungen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Legierungen oder empfindlicher Teile liegt: Die präzise Regelung mit geschlossenem Regelkreis über Heizung, Kühlung und Atmosphäre ist unerlässlich, um die strengen metallurgischen Anforderungen moderner Werkstoffe zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Arbeitsreduzierung liegt: Ein hochintegrierter Ofen minimiert den Bedarf an Bedienerinterventionen und ermöglicht den „lichtlosen“ Betrieb und reduziert das Potenzial für menschliche Fehler.

Letztendlich hebt diese tiefe Integration die Wärmebehandlung von einem manuellen Handwerk zu einer präzisen und wiederholbaren Industriewissenschaft.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Integration | Hauptvorteil |

|---|---|---|

| Zentrales Steuersystem (SPS) | Orchestrierung aller Subsysteme | Ermöglicht programmierbare Automatisierung und präzise Rezeptausführung |

| Mechanische Systeme | Automatisierung der Bewegung von Werkstücken und Türen | Ermöglicht nahtlose Prozessübergänge und reduziert manuelle Arbeit |

| Thermische Systeme | Regulierung der Leistung der Heizelemente | Gewährleistet genaue Temperaturkontrolle für konsistente Ergebnisse |

| Atmosphärische Systeme | Verwaltung von Vakuum- und Gasdrücken | Hält kontrollierte Umgebungen für sensible Prozesse aufrecht |

| Rückmeldung mit geschlossenem Regelkreis | Verwendung von Sensoren für Echtzeitanpassungen | Bietet selbstkorrigierende Präzision und Wiederholgenauigkeit |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können und überlegene Präzision, Automatisierung und Effizienz für komplexe Wärmebehandlungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere integrierten Systeme Ihre Prozesse transformieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?