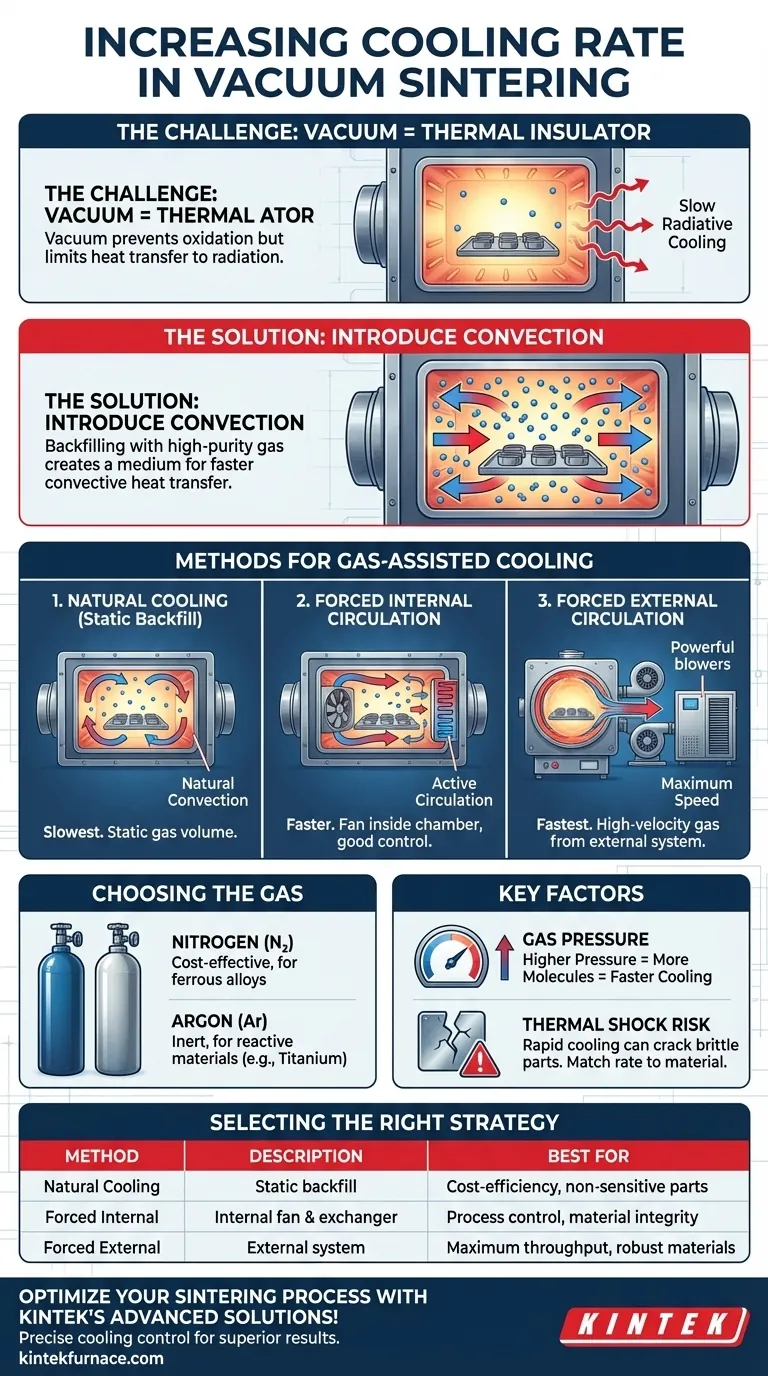

Um die Abkühlgeschwindigkeit beim Vakuumsintern zu erhöhen, müssen Sie nach Abschluss des Heizzyklus ein hochreines Gas in die Ofenkammer einleiten. Ein Vakuum ist ein starker Wärmeisolator, was bedeutet, dass Wärme allein durch Strahlung sehr langsam abgeleitet wird. Durch das Füllen der Kammer mit einem Gas wie Stickstoff oder Argon schaffen Sie ein Medium für einen viel schnelleren konvektiven Wärmeübergang, der durch Zwangsumwälzung weiter beschleunigt werden kann.

Die größte Herausforderung beim Vakuumsintern besteht darin, dass die für den Prozess ideale Umgebung (ein Vakuum) von Natur aus schlecht für eine schnelle Abkühlung ist. Die Lösung besteht darin, von einer langsamen Strahlungskühlung gezielt auf eine effiziente Konvektionskühlung umzustellen, indem ein zirkulierendes Gas eingeleitet wird.

Das Kernproblem: Wärmeübertragung im Vakuum

Warum ein Vakuum einen Kühlengpass darstellt

Eine Vakuumumgebung ist für hochwertiges Sintern unerlässlich. Sie verhindert Oxidation und entfernt eingeschlossene Gase, was die Dichte, Festigkeit und Integrität des Endteils verbessert.

Dieses Vakuum wird jedoch während der Abkühlphase zu einem erheblichen Hindernis. Mit sehr wenigen Molekülen zur Übertragung thermischer Energie kann die Wärme das Teil nur durch langsame Wärmestrahlung verlassen.

Der Übergang von Strahlung zu Konvektion

Um dies zu überwinden, muss der Prozess für die Abkühlphase von einem Vakuum in eine gasgefüllte Umgebung übergehen.

Die Einleitung eines Gases schafft ein Medium für die Konvektion. Wärme bewegt sich von den heißen Teilen zu den Gasmolekülen, die dann aktiv zirkuliert und gekühlt werden können, was die Wärmeabfuhr drastisch erhöht.

Methoden der gasgestützten Kühlung

Natürliche Kühlung (Statische Begasung)

Die einfachste Methode besteht darin, die Ofenkammer mit einem statischen Volumen eines hochreinen Gases, typischerweise Stickstoff oder Argon, zu befüllen.

Dies ermöglicht eine natürliche Konvektion, bei der erwärmtes Gas aufsteigt, an den Kammerwänden abkühlt und wieder absinkt. Obwohl dies deutlich schneller ist als die Abkühlung im Vakuum, ist es die langsamste der Gaskühlmethoden.

Zwangskühlung: Der Schlüssel zu schnellen Zyklen

Die Zwangskühlung verwendet einen Ventilator oder ein Gebläse, um das Gas aktiv zu zirkulieren und so einen starken und kontrollierten Kühleffekt zu erzeugen. Dies ist der Standard für Anwendungen mit hohem Durchsatz.

Interne Zirkulation

In dieser Konfiguration befindet sich ein Hochtemperaturventilator innerhalb der Ofenkammer. Er zirkuliert das Gas über die Beschickung und vorbei an einem eingebauten Wärmetauscher (typischerweise wassergekühlt).

Diese Methode bietet eine erhebliche Steigerung der Abkühlgeschwindigkeit und -kontrolle, alles innerhalb eines in sich geschlossenen Systems.

Externe Zirkulation

Für die schnellstmöglichen Abkühlgeschwindigkeiten wird ein externes System verwendet. Das heiße Gas wird aus der Ofenkammer abgesaugt, durch einen leistungsstarken externen Wärmetauscher geleitet und dann mit hoher Geschwindigkeit wieder in die Kammer geblasen.

Dieser Ansatz bietet maximale Kühlleistung, da das Wärmetauschsystem nicht durch die Größe des Ofeninneren begrenzt ist.

Die Kompromisse verstehen

Das richtige Kühlgas wählen

Die gebräuchlichsten Kühlgase sind hochreiner Stickstoff und Argon.

Stickstoff ist kostengünstig und für die meisten Eisenlegierungen und nicht-reaktiven Materialien geeignet. Argon ist vollständig inert und wird für Materialien benötigt, die bei hohen Temperaturen mit Stickstoff reagieren könnten, wie bestimmte Titanlegierungen oder Edelstähle.

Die entscheidende Rolle des Gasdrucks

Die Abkühlgeschwindigkeit ist direkt proportional zum Gasdruck. Ein höherer Druck (z. B. 2 bar vs. 0,9 bar) bedeutet, dass mehr Gasmoleküle zur Verfügung stehen, um Wärme von den Teilen aufzunehmen und abzuführen. Moderne Systeme verwenden aus diesem Grund oft Überdruckabschreckung.

Das Risiko eines Thermoschocks

Das Ziel ist nicht immer die maximale Geschwindigkeit. Eine schnelle Abkühlung kann einen Thermoschock auslösen, der zu Rissen oder Verwerfungen führen kann, insbesondere bei Teilen mit komplexen Geometrien oder solchen aus spröden Materialien.

Die Abkühlgeschwindigkeit muss sorgfältig auf die Materialspezifikationen abgestimmt werden, um Dimensionsstabilität zu gewährleisten und Teileversagen zu verhindern. Deshalb sind drehzahlvariable Ventilatoren ein entscheidendes Merkmal in modernen Öfen.

Die richtige Kühlstrategie wählen

Die Wahl der richtigen Kühlmethode hängt vollständig davon ab, Produktionsgeschwindigkeit mit den metallurgischen Anforderungen Ihres Materials in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für robuste Materialien liegt: Ein externes Zwangskühlsystem mit Hochdruckgas ist die effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Materialintegrität liegt: Ein internes Zirkulationssystem mit variabler Geschwindigkeit bietet ein gutes Gleichgewicht zwischen Geschwindigkeit und der Fähigkeit, Temperaturgradienten zu steuern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unempfindliche Teile liegt: Eine einfache statische Gasbegasung (natürliche Kühlung) ist die kostengünstigste Option und kann für Ihre Anforderungen ausreichend sein.

Durch das Verständnis dieser Kühlprinzipien können Sie Ihren Sinterzyklus präzise steuern, um sowohl den Produktionsanforderungen als auch den endgültigen Teilespezifikationen gerecht zu werden.

Zusammenfassungstabelle:

| Methode | Beschreibung | Am besten geeignet für |

|---|---|---|

| Natürliche Kühlung | Statische Gasbegasung für natürliche Konvektion | Kosteneffizienz, unempfindliche Teile |

| Zwangskühlung - Intern | Interner Ventilator und Wärmetauscher für kontrollierte Kühlung | Prozesskontrolle und Materialintegrität |

| Zwangskühlung - Extern | Externes System für maximale Kühlleistung | Maximaler Durchsatz für robuste Materialien |

Optimieren Sie Ihren Sinterprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Kühlsteuerung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung