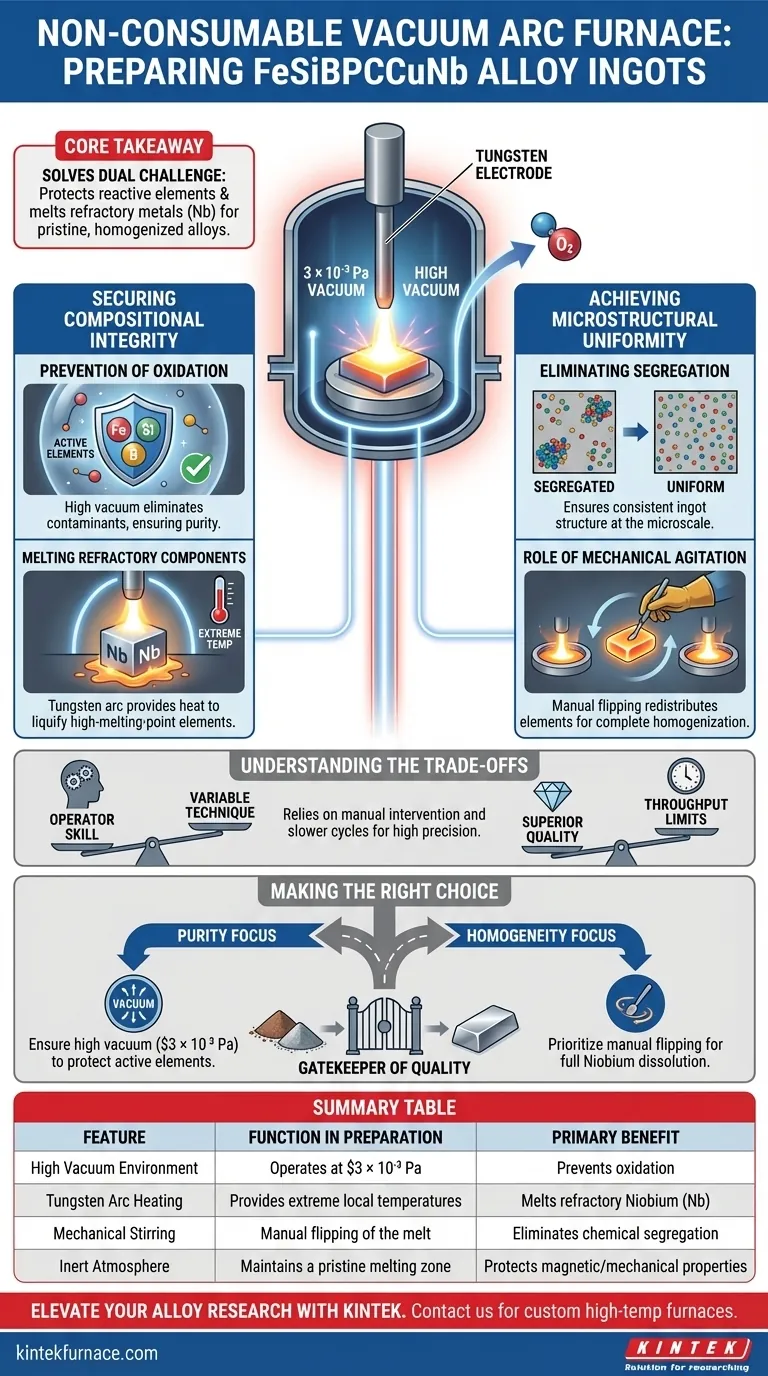

Der nicht-verzehrende Vakuumlichtbogenofen fungiert als kritische Schmelzumgebung, in der Rohstoffe zu einem chemisch einheitlichen FeSiBPCCuNb-Legierungsbarren synthetisiert werden. Durch die Verwendung einer Wolfram-Elektrode zur Erzeugung eines stabilen Lichtbogens liefert der Ofen die extremen lokalen Temperaturen, die zum Schmelzen von hochschmelzenden Komponenten erforderlich sind, während gleichzeitig eine Hochvakuumatmosphäre aufrechterhalten wird, um Materialzersetzung zu verhindern.

Kernbotschaft Der Ofen löst die doppelte Herausforderung, reaktive Elemente vor Oxidation zu schützen und hochschmelzende Metalle wie Niob (Nb) zu schmelzen. Sein Hauptwert liegt in der Schaffung einer makellosen Hochvakuumumgebung ($3 \times 10^{-3}$ Pa), die die vollständige Homogenisierung komplexer, mehrkomponentiger Legierungen ermöglicht.

Sicherung der Zusammensetzungsintegrität

Verhinderung der Oxidation von Elementen

Die Herstellung von FeSiBPCCuNb umfasst "aktive" Elemente, die aggressiv mit Sauerstoff reagieren.

Der Ofen arbeitet unter Hochvakuum (typischerweise $3 \times 10^{-3}$ Pa), um atmosphärische Verunreinigungen zu entfernen. Dies verhindert wirksam die Oxidation dieser empfindlichen Komponenten und stellt sicher, dass die endgültige Legierung ihre beabsichtigte Reinheit und ihre magnetischen oder mechanischen Eigenschaften behält.

Schmelzen von hochschmelzenden Komponenten

Elemente in dieser spezifischen Legierungsmatrix, insbesondere Niob (Nb), weisen sehr hohe Schmelzpunkte auf.

Herkömmliche Heizmethoden können diese hochschmelzenden Elemente möglicherweise nicht vollständig verflüssigen, bevor andere Komponenten verdampfen. Der Vakuumlichtbogen liefert extrem hohe lokale Temperaturen, wodurch sichergestellt wird, dass selbst die hitzebeständigsten Elemente vollständig geschmolzen und in die Matrix integriert werden.

Erreichung der mikrostukturellen Einheitlichkeit

Eliminierung von Segregation

Bei Mehrkomponentenlegierungen wie FeSiBPCCuNb besteht ein erhebliches Risiko der chemischen Segregation – bei der sich Elemente zusammenballen, anstatt sich zu vermischen.

Der Ofen gewährleistet eine hohe chemische Zusammensetzungseinheitlichkeit auf mikroskopischer Ebene. Dies führt zu einer konsistenten Barrenstruktur, die eine Voraussetzung für eine zuverlässige Leistung in nachfolgenden Verarbeitungsschritten ist.

Die Rolle der mechanischen Agitation

Einheitlichkeit wird nicht nur durch Wärme erreicht; sie erfordert eine physikalische Manipulation der Schmelze.

Der Prozess beinhaltet manuelle Rührfunktionen, wie das Umdrehen des Legierungsbarrens mit einem Rührlöffel zwischen den Schmelzvorgängen. Dieses mechanische Mischen ist entscheidend für die Umverteilung von Elementen, die sich aufgrund von Dichteunterschieden abgesetzt haben könnten.

Verständnis der Kompromisse

Abhängigkeit von der Fähigkeit des Bedieners

Im Gegensatz zu vollautomatischen Induktionssystemen ist dieser Prozess oft auf manuelle Eingriffe angewiesen, wie z. B. das Umdrehen des Barrens.

Dies führt zu einer Variablen der menschlichen Technik. Die Einheitlichkeit des endgültigen Barrens hängt stark von der Sorgfalt des Bedieners ab, den Schmelz- und Umdrehvorgang ausreichend oft zu wiederholen.

Durchsatzbeschränkungen

Die Notwendigkeit einer Hochvakuumförderung und wiederholter manueller Umdrehzyklen verlängert die Zykluszeit für jeden Barren.

Während diese Methode eine überlegene Qualität für Forschungs- oder Hochpräzisionsanwendungen liefert, ist sie im Allgemeinen langsamer als kontinuierliche Gießverfahren, die für kommerzielle Legierungen geringerer Qualität verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Der nicht-verzehrende Vakuumlichtbogenofen ist ein Präzisionswerkzeug, kein Massenwerkzeug. Bei der Herstellung von FeSiBPCCuNb bestimmen Ihre betrieblichen Prioritäten, wie Sie die Ausrüstung nutzen.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass der Vakuumniveau mindestens $3 \times 10^{-3}$ Pa erreicht, bevor Sie den Lichtbogen zünden, um aktive Elemente zu schützen.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Priorisieren Sie den manuellen Rührprozess, indem Sie den Barren mehrmals umdrehen und erneut schmelzen, um sicherzustellen, dass Niob vollständig gelöst ist.

Dieser Ofen fungiert als Qualitätswächter und wandelt eine Mischung aus Rohpulvern und Granulaten in eine einzige Hochleistungslegierung um, die weiterer Untersuchung würdig ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der FeSiBPCCuNb-Herstellung | Hauptvorteil |

|---|---|---|

| Hochvakuumumgebung | Betrieb bei $3 \times 10^{-3}$ Pa zur Entfernung von Sauerstoff | Verhindert Oxidation aktiver Elemente |

| Wolfram-Lichtbogenheizung | Liefert extreme lokale Temperaturen | Schmilzt hochschmelzendes Niob (Nb) vollständig |

| Mechanisches Rühren | Manuelles Umdrehen/Rühren der Schmelze | Eliminiert chemische Segregation |

| Inertatmosphäre | Aufrechterhaltung einer makellosen Schmelzzone | Schützt magnetische und mechanische Eigenschaften |

Erweitern Sie Ihre Legierungsforschung mit KINTEK

Präzision bei der Synthese von FeSiBPCCuNb erfordert Ausrüstung, die extreme Temperaturen bewältigen und gleichzeitig absolute Reinheit gewährleisten kann. Mit fachkundiger F&E und Präzisionsfertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Materialspezifikationen zu erfüllen.

Lassen Sie nicht zu, dass Oxidation oder Segregation Ihre Ergebnisse beeinträchtigen. Lassen Sie unser technisches Team Ihnen helfen, den perfekten Ofen für Ihre hochschmelzenden Legierungsanforderungen zu konfigurieren. Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum muss bei der Sinterung von SiC Vakuum oder Argon verwendet werden? Oxidation verhindern und maximale Keramikdichte gewährleisten

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin

- Welche Temperatureigenschaften bietet das Vakuumbrennofensystem? Entdecken Sie präzise Erwärmung für anspruchsvolle Anwendungen

- Wie optimiert industrielle thermische Analysesoftware die gerichtete Erstarrung? Erhöhen Sie die Gießpräzision

- Welche Rolle spielt PCA bei der Überwachung von Industriofen-Sensoren? Verbesserung der Fehlererkennung und Diagnosegenauigkeit

- Wie fördert die kontrollierte Umgebung eines Vakuumofens die Materialverarbeitung? Reinheit und Leistung verbessern

- Welche Arten von Komponenten werden häufig aus Graphit für Anwendungen in Vakuumöfen hergestellt? Entdecken Sie Hochtemperatur-Lösungen

- Wie unterstützen kontinuierliche Vakuumöfen das hochpräzise Schweißen und Fügen von Metallwerkstoffen? Erzielen Sie saubere, starke Verbindungen mit präziser Kontrolle