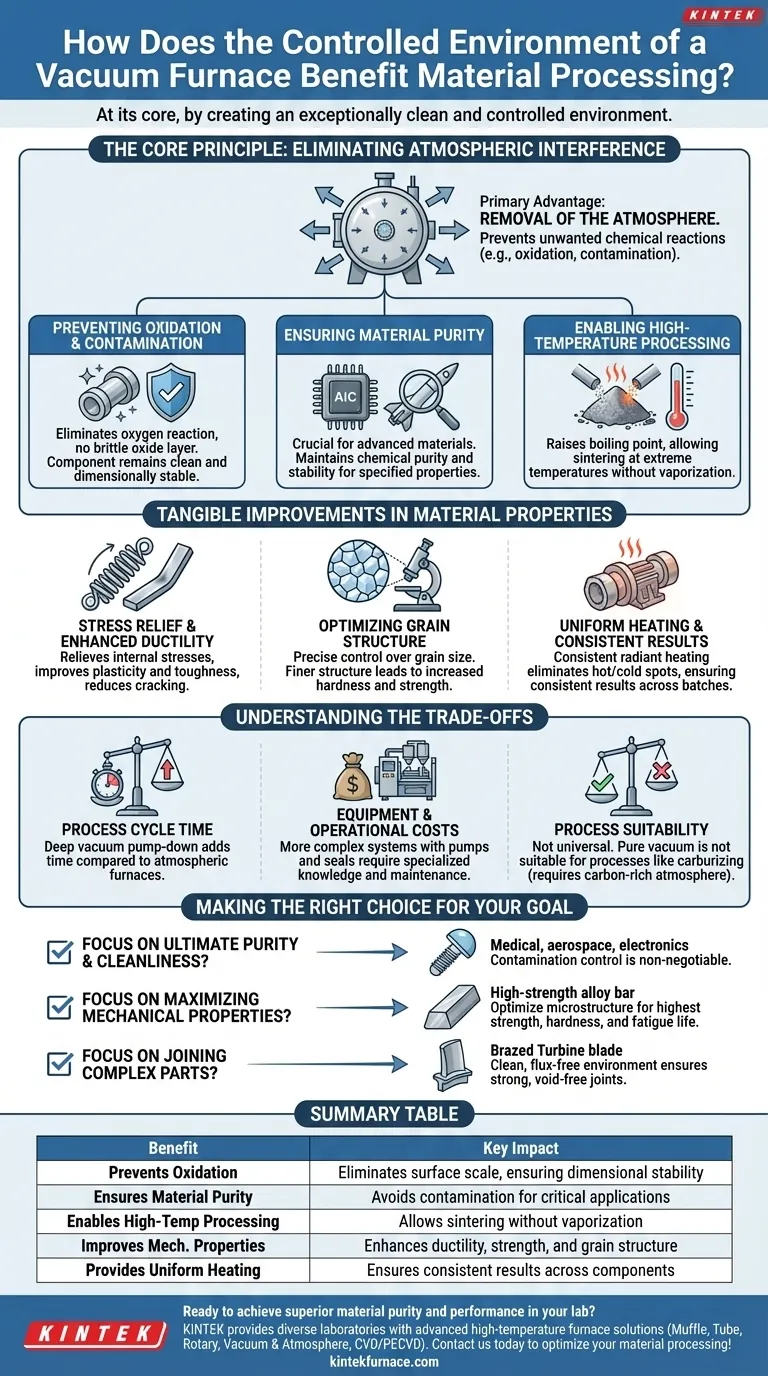

Im Kern fördert ein Vakuumofen die Materialverarbeitung durch die Schaffung einer außergewöhnlich sauberen und kontrollierten Umgebung. Durch das Entfernen atmosphärischer Gase wie Sauerstoff und Stickstoff verhindert er grundsätzlich unerwünschte chemische Reaktionen wie Oxidation und Kontamination, was eine Wärmebehandlung ermöglicht, die die intrinsischen Eigenschaften des Materials bewahrt oder verbessert.

Der Hauptvorteil eines Vakuumofens ist nicht nur die Anwendung von Wärme, sondern das Entfernen der Atmosphäre. Diese einzige Maßnahme eliminiert die Hauptursache der meisten hitzebedingten Defekte und stellt sicher, dass das Endmaterial durch seine beabsichtigte Zusammensetzung und Struktur definiert wird und nicht durch unbeabsichtigte chemische Reaktionen.

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, eine „negative“ Atmosphäre zu erzeugen. Durch das Abpumpen reaktiver Gase schafft er eine stabile Umgebung, in der Wärme ihre Wirkung entfalten kann, ohne unbeabsichtigte Nebenwirkungen zu verursachen.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil des Entfernens von Luft ist die Verhinderung von Oxidation. Beim Erhitzen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine spröde, unerwünschte Oxidschicht (Zunder) auf der Oberfläche.

Eine Vakuumumgebung eliminiert dieses Risiko vollständig. Dies stellt sicher, dass die Komponente sauber, maßstabil und frei von Oberflächenverunreinigungen bleibt, die ihre Leistung beeinträchtigen könnten.

Gewährleistung der Materialreinheit

Für fortschrittliche Materialien, die in der Luft- und Raumfahrt, Medizin und Elektronik verwendet werden, können selbst Spuren von Kontamination katastrophal sein. Ein Vakuumofen garantiert, dass während des Heizzyklus keine Fremdelemente aus der Atmosphäre eingebracht werden.

Dies erhält die chemische Reinheit und Stabilität des Materials, was entscheidend ist, um seine spezifischen elektrischen, mechanischen oder chemischen Eigenschaften zu erreichen.

Ermöglichung von Hochtemperaturprozessen

Bestimmte Prozesse erfordern so hohe Temperaturen, dass Materialien bei normalem Atmosphärendruck verdampfen würden. Durch die Senkung des Drucks erhöht ein Vakuum den Siedepunkt dieser Elemente.

Dies ermöglicht Prozesse wie das Sintern bei extremen Temperaturen. Materialien können erhitzt werden, bis sie sich verdichten und miteinander verschmelzen, ohne zu Gas zu werden, was für die Herstellung starker, dichter Teile aus pulverförmigen Metallen oder Keramiken unerlässlich ist.

Greifbare Verbesserungen der Materialeigenschaften

Die Eliminierung atmosphärischer Störungen führt direkt zu überlegenen und konsistenteren Materialeigenschaften. Die kontrollierte Umgebung ermöglicht eine präzise Manipulation der inneren Struktur eines Materials.

Spannungsabbau und verbesserte Duktilität

Vakuumglühen ist hochwirksam beim Abbau innerer Spannungen, die während Herstellungsverfahren wie Bearbeitung oder Umformung entstehen.

Dieser kontrollierte Heiz- und Kühlzyklus, frei vom Risiko der Oxidation, verbessert die Plastizität (Duktilität) und Zähigkeit des Materials, wodurch es weniger anfällig für Rissbildung unter Last wird.

Optimierung der Kornstruktur

Die Wärmebehandlung im Vakuum ermöglicht eine präzise Kontrolle der kristallinen oder Kornstruktur des Materials. Dieser Prozess kann zur Verfeinerung der Korngröße verwendet werden, was sich direkt auf die mechanischen Eigenschaften auswirkt.

Bei vielen Legierungen führt eine feinere Kornstruktur zu erhöhter Härte und Festigkeit, was die Vakuumbehandlung für Hochleistungs- und hochfeste Anwendungen unerlässlich macht.

Gleichmäßige Erwärmung und konsistente Ergebnisse

Moderne Vakuumöfen bieten eine außergewöhnliche Temperaturgleichmäßigkeit. Das Fehlen von Luftströmungen ermöglicht eine hochkonsistente Strahlungswärme, die sicherstellt, dass das gesamte Teil – unabhängig von seiner Geometrie – gleichzeitig die Zieltemperatur erreicht.

Diese Gleichmäßigkeit eliminiert heiße und kalte Stellen und garantiert konsistente Ergebnisse über die gesamte Komponente und von einer Charge zur nächsten.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Vakuumofen keine Universallösung. Seine Vorteile sind mit praktischen Überlegungen verbunden.

Prozesszykluszeit

Das Erreichen eines tiefen Vakuums erfordert eine „Pump-down“-Phase, die die gesamte Prozesszykluszeit im Vergleich zu einem atmosphärischen Ofen verlängert. Die benötigte Zeit hängt von der Ofengröße und dem gewünschten Vakuumgrad ab.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexer und teurer in der Anschaffung und Wartung als ihre atmosphärischen Gegenstücke. Die Vakuumpumpen, Dichtungen und Steuerungssysteme erfordern spezielles Wissen und regelmäßige Wartung.

Prozesseignung

Nicht alle Wärmebehandlungen profitieren von einem reinen Vakuum. Einige Prozesse, wie z.B. das Aufkohlen, erfordern eine spezifische, kohlenstoffreiche Atmosphäre, um Kohlenstoff in die Stahloberfläche zu diffundieren. Während viele Vakuumöfen dies durch Rückfüllung mit einem kontrollierten Gas erreichen können, wäre ein reines Vakuum kontraproduktiv.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen sollte von der erforderlichen Qualität und Leistung der Endkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Sauberkeit liegt: Für medizinische Implantate, Luft- und Raumfahrtkomponenten oder empfindliche Elektronik ist die Kontaminationskontrolle eines Vakuumofens unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Maximierung mechanischer Eigenschaften liegt: Um höchste Festigkeits-, Härte- und Ermüdungslebensdauerwerte bei fortschrittlichen Legierungen zu erzielen, bietet die Vakuumbehandlung die Kontrolle, die zur Optimierung der Mikrostruktur des Materials erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Teile liegt: Für hochfestes Hartlöten gewährleistet die saubere, flussmittelfreie Umgebung eines Vakuums eine starke, porenfreie Verbindung, die in freier Luft unmöglich zu erreichen ist.

Letztendlich ist die Wahl eines Vakuumofens eine Investition, um eine unvergleichliche Kontrolle über die Endintegrität Ihres Materials zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Wesentlicher Einfluss |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder, gewährleistet Maßhaltigkeit |

| Gewährleistet Materialreinheit | Vermeidet Kontamination für kritische Anwendungen |

| Ermöglicht Hochtemperaturprozesse | Ermöglicht Sintern ohne Verdampfung |

| Verbessert mechanische Eigenschaften | Erhöht Duktilität, Festigkeit und Kornstruktur |

| Bietet gleichmäßige Erwärmung | Sorgt für konsistente Ergebnisse über alle Komponenten hinweg |

Bereit, überlegene Materialreinheit und -leistung in Ihrem Labor zu erzielen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Materialverarbeitung optimieren und unübertroffene Ergebnisse liefern können!

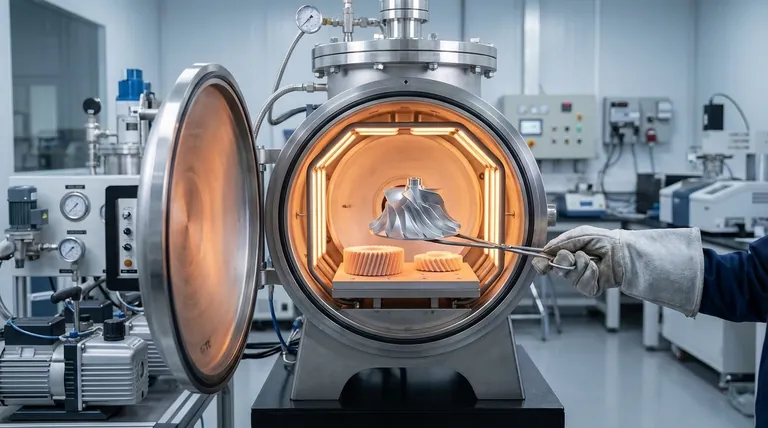

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität