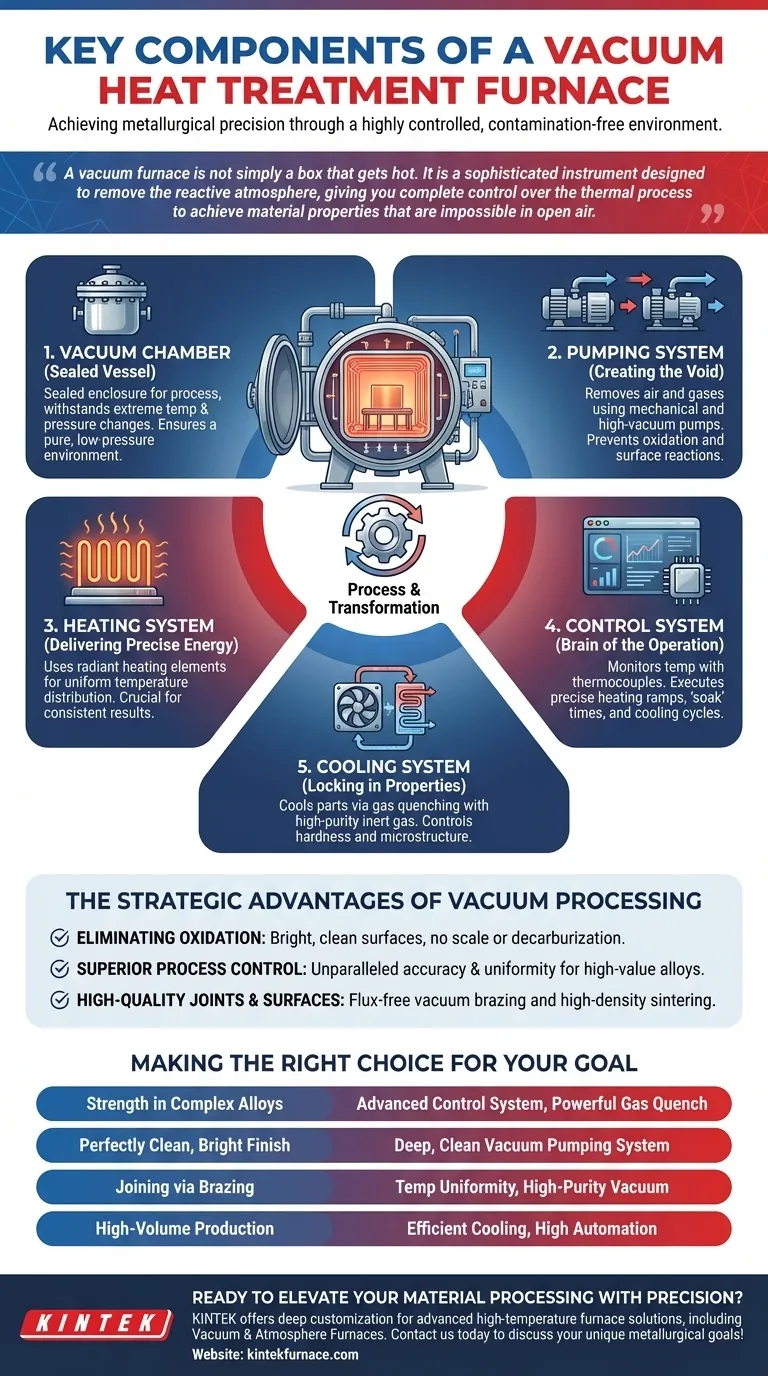

Im Zentrum jedes VakuumwärmebehandlungsOfens stehen fünf Kernsysteme, die zusammenarbeiten, um metallurgische Präzision zu erreichen. Die Hauptkomponenten sind die Vakuumkammer, das Heizsystem, das Temperaturregelsystem, das Vakuumpumpsystem und das Kühlsystem. Zusammen schaffen sie eine hochkontrollierte, kontaminationsfreie Umgebung zur Modifizierung der Eigenschaften von Metallen und Legierungen.

Ein Vakuumofen ist nicht einfach nur eine Kiste, die heiß wird. Es ist ein hochentwickeltes Instrument, das entwickelt wurde, um die reaktive Atmosphäre zu entfernen, was Ihnen die vollständige Kontrolle über den thermischen Prozess gibt, um Materialeigenschaften zu erzielen, die an der freien Luft unmöglich wären.

Wie die Kernkomponenten eine kontrollierte Umgebung schaffen

Die Funktion eines Vakuumofens ergibt sich aus der nahtlosen Integration seiner wesentlichen Systeme. Jede Komponente spielt eine spezifische Rolle bei der Erzeugung des Vakuums, der Anwendung von Wärme und der Steuerung der endgültigen Eigenschaften des Werkstücks.

Die Vakuumkammer: Der abgedichtete Behälter

Die Vakuumkammer ist das physische Gehäuse, in dem der gesamte Wärmebehandlungsprozess stattfindet. Sie ist so konstruiert, dass sie extremen Temperaturschwankungen und dem enormen Außendruck standhält, wenn im Inneren ein tiefes Vakuum erzeugt wird. Die Integrität dieser Kammer ist der erste Schritt zur Gewährleistung einer reinen Umgebung mit niedrigem Druck.

Das Pumpsystem: Die Erzeugung des Vakuums

Dieses System ist dafür verantwortlich, Luft und andere Gase aus der Kammer zu entfernen. Es besteht typischerweise aus einer Reihe von Pumpen, beginnend mit einer mechanischen „Vorvakuumpumpe“, um den Großteil der Luft zu entfernen, gefolgt von einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe), um den erforderlichen Unterdruck zu erreichen. Die Qualität des Vakuums verhindert Oxidation und andere Oberflächenreaktionen.

Das Heizsystem: Die Zufuhr präziser Energie

Innerhalb der Kammer erzeugen Heizelemente (oft aus Graphit oder hitzebeständigen Metallen wie Molybdän) die erforderliche Prozesswärme. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, was eine extrem gleichmäßige Temperaturverteilung über das Werkstück ermöglicht. Diese Gleichmäßigkeit ist entscheidend für konsistente Ergebnisse und die Vermeidung von inneren Spannungen.

Das Steuersystem: Das Gehirn der Operation

Das Temperaturregelsystem ist das Nervenzentrum des Ofens. Es verwendet Thermoelemente, um die Temperatur der Last zu überwachen, und führt einen vorprogrammierten Zyklus von Aufheizrampen, Haltezeiten bei bestimmten Temperaturen und kontrollierter Abkühlung aus. Diese hohe elektromechanische Integration gewährleistet, dass komplexe metallurgische Prozesse wie Glühen, Härten oder Löten perfekt wiederholbar sind.

Das Kühlsystem: Die Fixierung der Materialeigenschaften

Sobald der Heizzyklus abgeschlossen ist, muss das Teil mit einer bestimmten Geschwindigkeit abgekühlt werden, um die gewünschte Härte und Mikrostruktur zu erreichen. Das Kühlsystem erreicht dies, indem es die Kammer mit einem hochreinen Inertgas (wie Stickstoff oder Argon) wieder auffüllt und dieses Gas mit einem leistungsstarken Ventilator über einen Wärmetauscher zirkulieren lässt. Dieser Prozess wird oft als Gasabschreckung bezeichnet.

Die strategischen Vorteile der Vakuumverarbeitung

Das Verständnis der Komponenten zeigt, warum die Vakuumwärmebehandlung für viele anspruchsvolle Anwendungen überlegen ist. Die Vorteile sind ein direktes Ergebnis der Zusammenarbeit der Systeme.

Eliminierung von Oxidation und Entkohlung

Der größte Vorteil ist die vollständige Eliminierung von Oberflächenreaktionen. Durch die Entfernung von Sauerstoff stellt das Pumpsystem sicher, dass die Teile mit einer hellen, sauberen Oberfläche aus dem Ofen kommen, frei von Zunder oder dem Kohlenstoffverlust (Entkohlung), der herkömmliche Öfen beeinträchtigen kann.

Erzielung einer überlegenen Prozesskontrolle

Die Kombination aus Strahlungsheizung und einem hochentwickelten Steuersystem ermöglicht eine unübertroffene Temperaturgenauigkeit und Gleichmäßigkeit. Diese Präzision ist unerlässlich für die Behandlung empfindlicher, hochwertiger Legierungen, die in Branchen wie Luft- und Raumfahrt und Medizin eingesetzt werden, wo Materialeigenschaften höchsten Ansprüchen genügen müssen.

Gewährleistung hochwertiger Verbindungen und Oberflächen

Bei Prozessen wie dem Vakuumlöten ermöglicht die saubere Umgebung dem Lotfluss, sich ungehindert auszubreiten, ohne den Einsatz korrosiver Flussmittel, was zu stärkeren, saubereren Verbindungen führt. Beim Sintern fördert das Vakuum die Bindung von Pulvermetallpartikeln, was zu hochdichten Komponenten mit minimaler Porosität führt.

Die richtige Wahl für Ihr Ziel treffen

Die Fähigkeiten eines Vakuumofens korrelieren direkt mit spezifischen Fertigungsergebnissen. Ihr Endziel sollte bestimmen, welche Komponentenfunktionen Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit komplexer Legierungen liegt: Priorisieren Sie einen Ofen mit einem fortschrittlichen Steuersystem für eine präzise Zyklusaustührung und einem leistungsstarken Gasabschreckungssystem zur Erzielung spezifischer Härten.

- Wenn Ihr Hauptaugenmerk auf einem perfekt sauberen, hellen Finish liegt: Stellen Sie sicher, dass das Vakuumpumpsystem ein tiefes, sauberes Vakuum erreichen kann, um jede Möglichkeit der Oberflächenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien durch Löten liegt: Die Fähigkeit des Ofens, Temperaturuniformität und ein hochreines Vakuum aufrechtzuerhalten, ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion liegt: Ein effizientes Kühlsystem und ein hoher Automatisierungsgrad sind entscheidend, um Zykluszeiten zu minimieren und den Durchsatz zu maximieren.

Durch die Beherrschung der Umgebung im Ofen erhalten Sie die ultimative Kontrolle über die Endmaterialeigenschaften.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Vakuumkammer | Abgedichtetes Gehäuse für den Prozess, hält extremen Bedingungen stand |

| Pumpsystem | Entfernt Luft und Gase, um eine Umgebung mit niedrigem Druck zu schaffen |

| Heizsystem | Nutzt Strahlung für gleichmäßige Wärmeverteilung |

| Steuersystem | Überwacht und führt präzise Temperaturzyklen aus |

| Kühlsystem | Kühlt Teile durch Gasabschreckung ab, um Eigenschaften zu fixieren |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Ergebnisse in der Luft- und Raumfahrt, der Medizin und anderen anspruchsvollen Industrien erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumöfen die Effizienz Ihres Labors steigern und Ihre spezifischen metallurgischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit