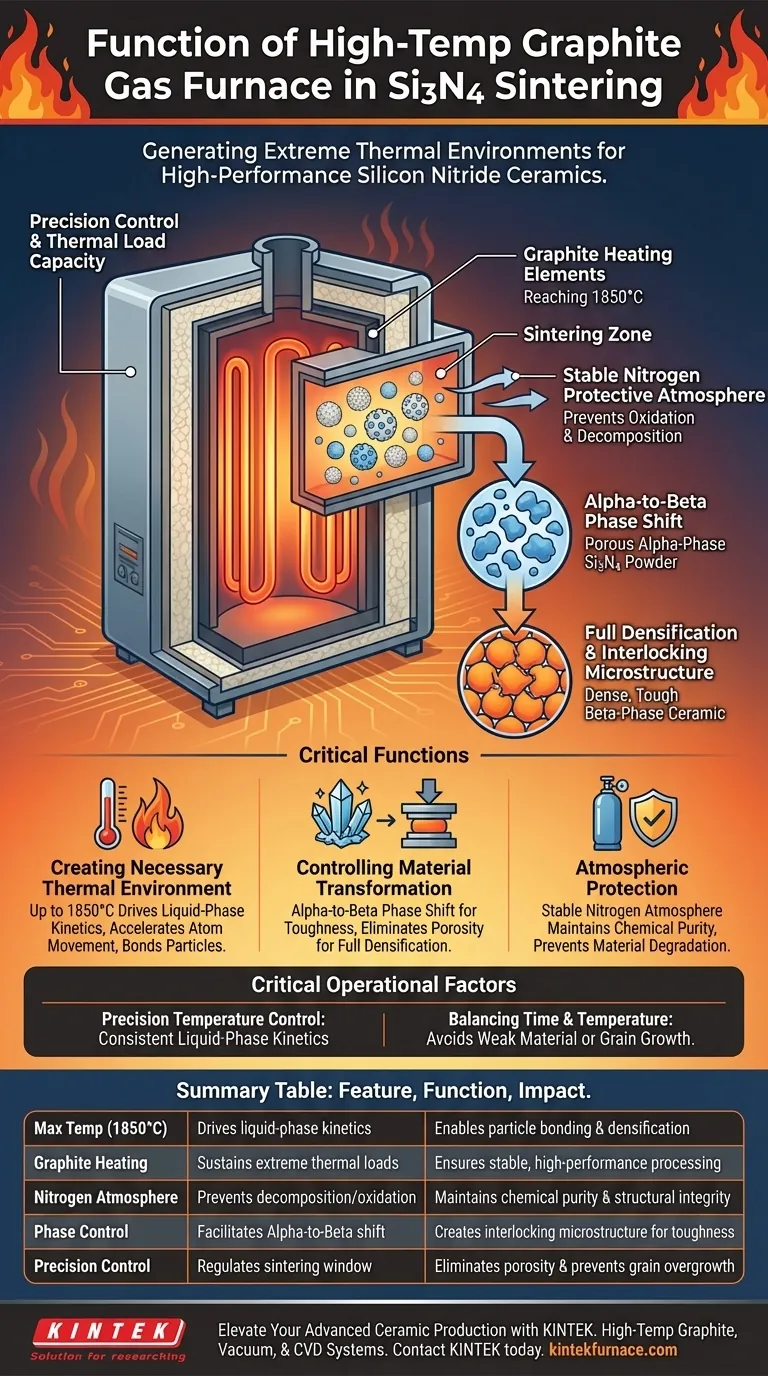

Die Hauptfunktion eines Hochtemperatur-Graphitgasofens besteht darin, die präzise extreme thermische Umgebung zu erzeugen, die erforderlich ist, um poröses Siliziumnitridpulver in ein dichtes, Hochleistungs-Keramikmaterial umzuwandeln. Insbesondere liefert er Temperaturen bis zu 1850 °C in einer stabilen schützenden Stickstoffatmosphäre, um den Sinterprozess voranzutreiben.

Siliziumnitrid kann seine notwendigen mechanischen Eigenschaften nicht allein durch Hitze erreichen; es erfordert eine kontrollierte mikrostukturelle Entwicklung. Dieser Ofen ermöglicht die kritische flüssigphasen-Sinterkinetik, die das Material von der Alpha-Phase in die Beta-Phase umwandelt und eine vollständige Verdichtung gewährleistet.

Schaffung der notwendigen thermischen Umgebung

Erreichen extremer Temperaturen

Um Siliziumnitrid effektiv zu verarbeiten, muss der Ofen Temperaturen bis zu 1850 °C erreichen und aufrechterhalten.

Standardöfen können dieser thermischen Belastung nicht standhalten, was den Einsatz von Graphitheizelementen und Isolierungen erfordert, die in diesem extremen Bereich betrieben werden können.

Antrieb der flüssigphasen-Kinetik

Die hohe Hitze dient nicht nur dem Schmelzen; sie fördert die flüssigphasen-Sinterkinetik.

Dieser Mechanismus beschleunigt die Bewegung von Atomen an den Korngrenzen und ermöglicht es den Partikeln, sich effizient zu verbinden.

Kontrolle der Materialumwandlung

Der Alpha-zu-Beta-Phasenwechsel

Die wichtigste Funktion des Ofens ist die Ermöglichung der vollständigen Umwandlung von Siliziumnitrid von der Alpha-Phase in die Beta-Phase.

Diese kristallographische Änderung ist unerlässlich, da die Morphologie der Beta-Phase die ineinandergreifende Mikrostruktur liefert, die für die Zähigkeit des Materials verantwortlich ist.

Erreichen vollständiger Verdichtung

Durch präzise Temperatureinwirkung eliminiert der Ofen die Porosität im Material.

Dies führt zu einer Materialverdichtung, die direkt mit der endgültigen mechanischen Festigkeit und Haltbarkeit der Komponente korreliert ist.

Die Rolle des atmosphärischen Schutzes

Aufrechterhaltung einer Stickstoffatmosphäre

Der Ofen muss während des gesamten Heizzyklus eine stabile schützende Stickstoffatmosphäre aufrechterhalten.

Dies verhindert, dass sich das Siliziumnitrid bei hohen Temperaturen zersetzt oder mit Sauerstoff reagiert, was die Eigenschaften des Materials beeinträchtigen würde.

Kritische Betriebsfaktoren

Die Notwendigkeit von Präzision

Dieser Prozess beruht stark auf einer präzisen Temperaturregelung und nicht nur auf roher Hitze.

Wenn die Temperatur schwankt, kann die flüssigphasen-Kinetik inkonsistent werden, was zu unvollständiger Phasenumwandlung oder ungleichmäßiger Dichte führt.

Abwägung von Zeit und Temperatur

Der Übergang von der Alpha- zur Beta-Phase ist empfindlich gegenüber dem Sinterfenster.

Unzureichende Zeit oder Temperatur führt zu einem schwachen, porösen Material, während übermäßige Einwirkung zu übermäßigem Kornwachstum führen kann, das die Festigkeit verringert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Graphitgasofens zu maximieren, konzentrieren Sie sich auf das spezifische Ergebnis, das Sie für Ihre Anwendung benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Priorisieren Sie die Temperaturstabilität im oberen Bereich (nahe 1850 °C), um eine 100%ige Umwandlung in die ineinandergreifende Beta-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Konsistenz der Komponenten liegt: Stellen Sie sicher, dass der Ofen einen gleichmäßigen Stickstofffluss aufrechterhält, um lokale Zersetzung oder Oberflächenfehler zu verhindern.

Der Erfolg beim Sintern von Siliziumnitrid hängt vollständig von der Fähigkeit des Ofens ab, extreme Hitze mit atmosphärischer Stabilität zu synchronisieren.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Si3N4-Sintern | Auswirkung auf das Material |

|---|---|---|

| Max. Temp. (1850 °C) | Treibt flüssigphasen-Kinetik an | Ermöglicht Partikelbindung & Verdichtung |

| Graphitheizung | Hält extreme thermische Lasten stand | Gewährleistet stabile, Hochleistungs-Verarbeitung |

| Stickstoffatmosphäre | Verhindert Zersetzung/Oxidation | Erhält chemische Reinheit & strukturelle Integrität |

| Phasensteuerung | Erleichtert Alpha-zu-Beta-Verschiebung | Schafft ineinandergreifende Mikrostruktur für Zähigkeit |

| Präzisionssteuerung | Reguliert Sinterfenster | Eliminiert Porosität und verhindert Kornüberwachstum |

Verbessern Sie Ihre Produktion von fortschrittlicher Keramik mit KINTEK

Die perfekte Alpha-zu-Beta-Phasenumwandlung in Siliziumnitrid erfordert mehr als nur Hitze – sie erfordert absolute Präzision. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Hochtemperatur-Graphit-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen des Si3N4-Sinterns entwickelt wurden.

Ob Sie kundenspezifische Abmessungen oder spezifische atmosphärische Kontrollen benötigen, unsere Laboröfen bieten die Stabilität und Gleichmäßigkeit, die Ihre Materialien verdienen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Sinteranforderungen zu besprechen und zu erfahren, wie unsere anpassbaren thermischen Lösungen Ihre mechanischen Eigenschaften und die Konsistenz Ihrer Komponenten optimieren können.

Visuelle Anleitung

Referenzen

- Masanori Horie, Rodney W. Trice. Slip casting porous silicon nitride for high‐temperature radar frequency radomes. DOI: 10.1111/ijac.70016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie verhindert ein Vakuumofen die Metalloxidation? Erzielung von Reinheit bei der Hochtemperatur-Metallverarbeitung

- Welche Hochtemperaturanwendungen bedienen Vakuumöfen? Entdecken Sie Reinheit und Präzision in der fortschrittlichen Fertigung

- Wie erfüllen kundenspezifische Vakuumöfen spezifische Prozessanforderungen? Passen Sie Ihre Wärmebehandlung für maximale Effizienz an

- Wie erreicht Sinterausrüstung für Mikrowellen eine effiziente Erwärmung? Ermöglichen Sie eine schnelle Verdichtung von BCZY-Elektrolyt-Dünnschichten

- Was sind die Hauptkomponenten eines Vakuumofensystems? Schlüsselkomponenten für präzise thermische Prozesse

- Welchen Zweck hat der Einsatz eines Vakuums in einem Ofen? Oxidation verhindern und überlegene Materialreinheit erreichen

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumtrockenschranks zum Trocknen von Elektrodenpasten? Überlegene Qualität gegenüber Blast-Trocknung

- Was ist die Funktion eines mikrowellenunterstützten Sinterofens zur Erzielung einer Sinterung von PCECs unter 1000 °C?