Die Vakuumtrocknung optimiert die Elektrodenherstellung erheblich, indem sie Unterdruck nutzt, um den Siedepunkt von Lösungsmitteln wie NMP zu senken. Dies ermöglicht eine schnelle Verdampfung bei reduzierten Temperaturen und stellt sicher, dass die Lösungsmittel effizient entfernt werden, ohne die Paste übermäßiger Hitze auszusetzen, die die Materialstruktur beschädigen könnte.

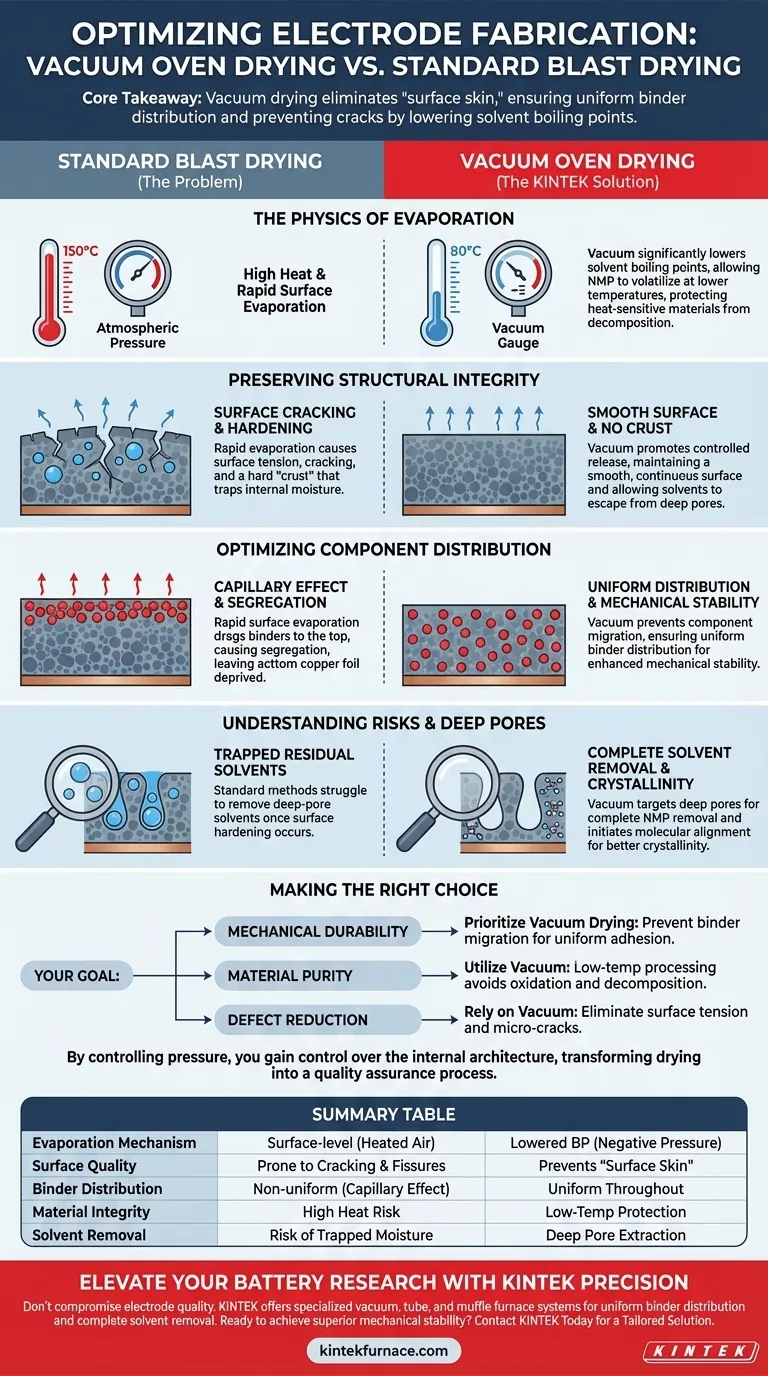

Kernbotschaft Der grundlegende Vorteil der Vakuumtrocknung gegenüber der Standard-Blast-Trocknung ist die Beseitigung des "Oberflächenhaut"-Effekts. Durch die Senkung des Siedepunkts ermöglichen Vakuumtrockenschränke, dass Lösungsmittel aus den Tiefen der Pastenporen entweichen, bevor die Oberfläche aushärtet, was eine gleichmäßige Binderverteilung gewährleistet und strukturelle Rissbildung verhindert.

Die Physik der Niedertemperaturverdampfung

Senkung der Siedepunkte von Lösungsmitteln

Durch die Reduzierung des Drucks in der Kammer senkt ein Vakuumtrockenschrank den Siedepunkt von Lösungsmitteln erheblich. Dies ermöglicht es dicken Lösungsmitteln wie N-Methyl-2-pyrrolidon (NMP), bei Temperaturen, die weit unter ihren normalen atmosphärischen Siedepunkten liegen, schnell zu verdampfen.

Schutz wärmeempfindlicher Materialien

Diese Niedertemperaturfähigkeit ist entscheidend für den Umgang mit wärmeempfindlichen chemischen Substanzen. Sie ermöglicht eine gründliche Trocknung, ohne Temperaturen zu erreichen, die die aktiven Materialien zersetzen oder oxidieren lassen würden, und bewahrt so die chemische Integrität der Elektrode.

Erhaltung der strukturellen Integrität

Verhinderung von Oberflächenrissen

Die Standard-Blast-Trocknung führt oft zu einer schnellen Verdampfung an der Oberfläche. Dies erzeugt Oberflächenspannung, die zu Rissen oder Fissuren in der Elektrodenbeschichtung führen kann. Die Vakuumtrocknung fördert eine kontrolliertere Freisetzung von flüchtigen Stoffen und erhält eine glatte, kontinuierliche Oberfläche.

Beseitigung der Oberflächenverhärtung

Unter atmosphärischen Bedingungen kann eine schnelle Trocknung eine harte "Kruste" auf der Oberfläche der Paste bilden, während das Innere feucht bleibt. Dieses Phänomen, bekannt als Oberflächenverhärtung, schließt innere Feuchtigkeit und Lösungsmittel im Inneren der Probe ein. Vakuumumgebungen verhindern diese Krustenbildung und ermöglichen es Lösungsmitteln, frei aus dem Inneren des Materials zu entweichen.

Optimierung der Komponentenverteilung

Unterbindung des Kapillareffekts

Ein entscheidender Vorteil der Vakuumtrocknung ist die Verhinderung des Kapillareffekts, bei dem die schnelle Oberflächenverdampfung Flüssigkeiten und gelöste Komponenten zur äußeren Oberfläche zieht. Diese Migration führt zur Segregation von Komponenten, bei der sich Binder oder Additive oben ansammeln, anstatt gleichmäßig verteilt zu bleiben.

Gewährleistung der mechanischen Stabilität

Durch die Verhinderung der Komponentenwanderung sorgt der Vakuumprozess für eine gleichmäßige Verteilung des Binders zwischen dem aktiven Material und dem Stromabnehmer aus Kupferfolie. Dies korreliert direkt mit einer verbesserten mechanischen Stabilität und stellt sicher, dass sich die Elektrode während des Batterieaufbaus oder Betriebs nicht ablöst.

Verständnis der Risiken der Standardtrocknung

Die Gefahr von Restlösungsmitteln

Standardtrocknungsmethoden haben Schwierigkeiten, Lösungsmittel zu entfernen, die sich in tiefen Poren festgesetzt haben, sobald die Oberflächenverhärtung eintritt. Die Vakuumtrocknung zielt speziell auf diese tiefen Poren ab und gewährleistet die vollständige Entfernung von Rest-NMP, was für die ordnungsgemäße elektrochemische Leistung unerlässlich ist.

Auswirkungen auf die Kristallinität

Die ordnungsgemäße Entfernung von Lösungsmitteln ist nicht nur eine Frage der Sauberkeit, sondern beeinflusst auch die innere Struktur des Materials. Der Vakuumprozess initiiert die molekulare Ausrichtung organischer Komponenten und bietet eine entscheidende Grundlage für die Verbesserung der Kristallinität des Materials in nachfolgenden Verarbeitungsstufen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Elektrodenpasten zu maximieren, richten Sie Ihre Trocknungsstrategie an Ihren spezifischen Qualitätsmetriken aus:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Vakuumtrocknung, um Binderwanderung (Segregation) zu verhindern und eine gleichmäßige Haftung des aktiven Materials am Stromabnehmer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie die Niedertemperaturfähigkeiten des Vakuums, um eine vollständige NMP-Entfernung zu gewährleisten, ohne Oxidation oder thermische Zersetzung auszulösen.

- Wenn Ihr Hauptaugenmerk auf Fehlerreduzierung liegt: Verlassen Sie sich auf den Vakuumprozess, um die Oberflächenspannung und Verfestigung zu beseitigen, die Mikrorisse in der Elektrodenschicht verursachen.

Durch die Kontrolle des Drucks gewinnen Sie die Kontrolle über die interne Architektur Ihrer Elektrode und verwandeln einen einfachen Trocknungsschritt in einen kritischen Qualitätssicherungsprozess.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung | Standard-Blast-Trocknung |

|---|---|---|

| Verdampfungsmechanismus | Gesenkter Siedepunkt durch Unterdruck | Oberflächenverdampfung durch erwärmte Luft |

| Oberflächenqualität | Verhindert "Oberflächenhaut" und Risse | Anfällig für Oberflächenverhärtung und Fissuren |

| Binderverteilung | Gleichmäßig in der gesamten Paste | Ungleichmäßig aufgrund von Kapillareffekt-Migration |

| Materialintegrität | Niedertemperaturverarbeitung schützt die Struktur | Hohes Hitzerisiko für empfindliche Komponenten |

| Lösungsmittelentfernung | Extraktion von Rest-NMP aus tiefen Poren | Risiko von eingeschlossener innerer Feuchtigkeit/Lösungsmitteln |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oberflächenfehler oder Bindersegregation die Qualität Ihrer Elektroden beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK spezialisierte Vakuum-, Rohr- und Muffelöfen, die zur Optimierung Ihrer Trocknungsprozesse entwickelt wurden. Ob Sie eine Standardlösung oder ein kundenspezifisches System für einzigartige Materialanforderungen benötigen, unsere Hochtemperatur-Labortrockenschränke gewährleisten eine gleichmäßige Binderverteilung und vollständige Lösungsmittelentfernung.

Sind Sie bereit, eine überlegene mechanische Stabilität in Ihren Elektroden zu erreichen?

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Hong Shang, Bing Sun. Activated Carbon from Spartina alterniflora and Its N-Doped Material for Li-Ion Battery Anode. DOI: 10.3390/nano15090658

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet das Vakuum in einem Vakuumlöt-Ofen? Erzielen Sie stärkere, sauberere Verbindungen mit Präzision

- Was ist der Hauptzweck eines Vakuumsinterofens? Pulver zu hochleistungsfähigen, dichten Teilen verschmelzen

- Was sind die Vorteile der Vakuumtechnologie in einem Sinterofen? Erzielen Sie überlegene Materialqualität und -kontrolle

- Welche Funktion erfüllt eine Vakuumkammer im Tintenstrahldruckverfahren für Perowskit-Dünnschichten? Experteneinschätzungen

- Wie funktioniert ein Laborvakuumtrockenschrank im Trocknungsschritt von Polyimid-Vorläuferfasern? Verbesserung der Materialqualität

- Wie ermöglicht ein Vakuumhochtemperaturofen die Synthese von Graphen? Beherrschen Sie die präzise Katalysatormediation

- Wie beeinflusst ein Strahlungswärmesystem in einem Vakuumofen gelötete Verbindungen? Expertentipps für überlegene Qualität

- Warum wird ein Vakuumtrockenschrank für den Trocknungsprozess von FeOx@KCC-1-Katalysatoren verwendet? Schlüssel zur Nanopartikeldispersion