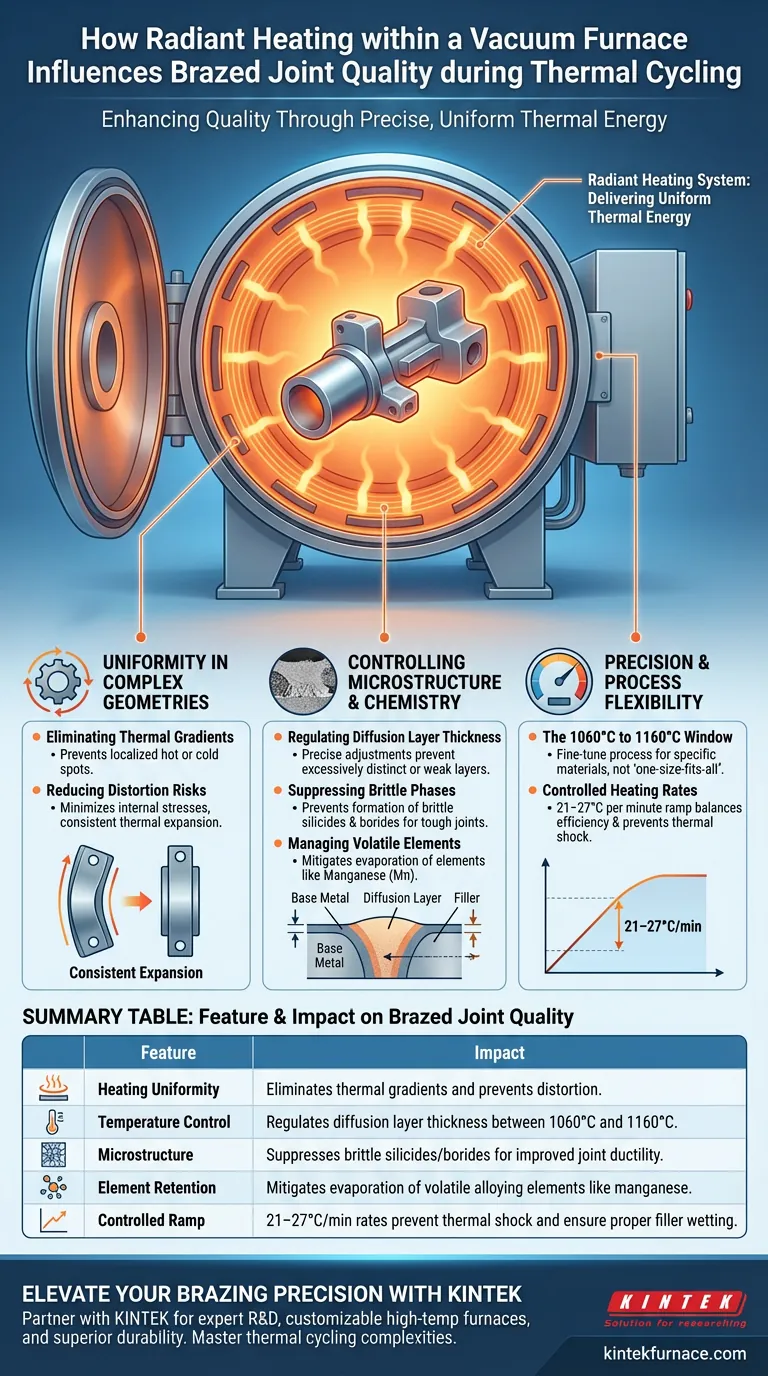

Strahlungswärmesysteme verbessern die Qualität gelöteter Verbindungen erheblich, indem sie präzise, gleichmäßige thermische Energie auf Bauteile liefern, selbst auf solche mit komplexen Geometrien. Durch die Ermöglichung kontrollierter Aufheizraten von typischerweise 21–27 °C pro Minute gewährleistet diese Methode die mikrostrukturelle Stabilität und verhindert die Bildung von Defekten, die die Verbindungsintegrität während des thermischen Zyklus beeinträchtigen.

Durch die Einhaltung einer strengen Temperaturkontrolle zwischen 1060 °C und 1160 °C reguliert die Strahlungswärme die Dicke der Diffusionsschicht und unterdrückt die Ausscheidung spröder Phasen. Diese Präzision ist der entscheidende Faktor, um die Verdampfung von Elementen zu verhindern und eine duktile, dauerhafte Verbindung zu gewährleisten.

Die Rolle der Gleichmäßigkeit bei komplexen Geometrien

Beseitigung von Temperaturgradienten

Die Strahlungswärme bietet eine stabile thermische Umgebung, die das Bauteil umgibt. Dies gewährleistet, dass Teile mit komplexen Geometrien von allen Seiten gleichmäßig erwärmt werden, anstatt lokale heiße oder kalte Stellen aufzuweisen.

Reduzierung von Verzugsrisiken

Wenn die Erwärmung gleichmäßig erfolgt, ist die thermische Ausdehnung über das gesamte Bauteil hinweg konsistent. Dies minimiert die inneren Spannungen, die während des Lötzyklus häufig zu Verzug oder Krümmung führen.

Kontrolle von Mikrostruktur und Chemie

Regulierung der Dicke der Diffusionsschicht

Die Festigkeit einer gelöteten Verbindung hängt stark von der Diffusionsschicht zwischen dem Grundmetall und dem Füllstoff ab. Die Strahlungswärme ermöglicht präzise Temperatureinstellungen, die die Dicke dieser Schicht regulieren und verhindern, dass sie zu ausgeprägt oder schwach wird.

Unterdrückung spröder Phasen

Eine Hauptursache für Verbindungsversagen ist die Ausscheidung spröder intermetallischer Verbindungen. Eine präzise thermische Kontrolle unterdrückt effektiv die Bildung spröder Silizide und Boride und stellt sicher, dass die Verbindung zäh und nicht brüchig bleibt.

Umgang mit flüchtigen Elementen

Bestimmte Legierungselemente, wie Mangan, neigen unter hoher Hitze und Vakuum zur Verdampfung. Die von Strahlungssystemen gebotene Kontrolle mildert diesen Verlust ab und bewahrt die chemische Zusammensetzung und die beabsichtigten Eigenschaften der Lötlegierung.

Präzision und Prozessflexibilität

Das Fenster von 1060 °C bis 1160 °C

Strahlungssysteme bieten außergewöhnliche Flexibilität im kritischen Lötbereich von 1060 °C bis 1160 °C. Diese Einstellbarkeit ermöglicht es den Bedienern, den Prozess für bestimmte Materialien fein abzustimmen, anstatt sich auf einen "Einheitsansatz" zu verlassen.

Kontrollierte Aufheizraten

Die Fähigkeit, eine Aufheizrate von 21–27 °C pro Minute aufrechtzuerhalten, bietet ein Gleichgewicht zwischen Effizienz und Verhinderung von thermischen Schocks. Dieses kontrollierte Hochfahren ist unerlässlich, damit das Lötfüllmetall richtig fließt und die Oberfläche benetzt, ohne sich zu zersetzen.

Verständnis der Kompromisse

Zykluszeit vs. Qualität

Während eine Rate von 21–27 °C pro Minute eine hohe Qualität gewährleistet, ist dies ein bewusster Prozess. Diese Methode priorisiert mikrostrukturelle Integrität gegenüber schnellem Durchsatz und kann im Vergleich zu weniger präzisen Heizmethoden die Zykluszeiten verlängern.

Prozesssensibilität

Die Flexibilität zur Anpassung der Temperaturen zwischen 1060 °C und 1160 °C erfordert eine präzise Prozessentwicklung. Die Bediener müssen die genauen Parameter ermitteln, um die Diffusionsdicke gegen die Verdampfung von Elementen abzuwägen, da geringfügige Abweichungen die mechanischen Eigenschaften der Verbindung verändern können.

Optimierung Ihrer Lötstrategie

Um die Strahlungswärme effektiv zu nutzen, passen Sie Ihre Prozessparameter an die spezifischen Bedürfnisse Ihrer Bauteile an:

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Nutzen Sie die gleichmäßige Wärmeverteilung, um Verzug bei Teilen mit komplizierten Formen oder variierenden Querschnitten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Verbindungsduktilität liegt: Zielen Sie auf die Unterdrückung von Siliziden und Boriden ab, indem Sie die Verweilzeit und Temperatur im Bereich von 1060 °C–1160 °C streng kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Legierungsintegrität liegt: Überwachen Sie das Vakuum und die Aufheizraten, um die Verdampfung flüchtiger Elemente wie Mangan zu verhindern.

Eine präzise thermische Steuerung ist der Unterschied zwischen einer Verbindung, die thermischen Zyklen standhält, und einer, die vorzeitig versagt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Qualität gelöteter Verbindungen |

|---|---|

| Heizgleichmäßigkeit | Beseitigt Temperaturgradienten und verhindert Verzug bei komplexen Geometrien. |

| Temperaturkontrolle | Reguliert die Dicke der Diffusionsschicht zwischen 1060 °C und 1160 °C. |

| Mikrostruktur | Unterdrückt spröde Silizide/Boride für verbesserte Verbindungsduktilität. |

| Elementerhaltung | Mildert die Verdampfung flüchtiger Legierungselemente wie Mangan ab. |

| Kontrollierte Rampe | Raten von 21–27 °C/min verhindern thermische Schocks und gewährleisten eine ordnungsgemäße Füllstoffbenetzung. |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Instabilität Ihre kritischen Bauteile beeinträchtigt. KINTEK bietet branchenführende Vakuumofenlösungen, die entwickelt wurden, um die Komplexität thermischer Zyklen zu meistern.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E: Greifen Sie auf fortschrittliche Erkenntnisse zur thermischen Verarbeitung für komplexe Geometrien zu.

- Anpassbare Systeme: Von Muffel- und Röhrenöfen bis hin zu Vakuum- und CVD-Systemen passen wir unsere Hochtemperaturöfen genau an Ihre Spezifikationen an.

- Überlegene Haltbarkeit: Gewährleisten Sie duktile, zuverlässige Verbindungen, die der Bildung spröder Phasen widerstehen.

Sind Sie bereit, Ihre thermische Managementstrategie zu optimieren? Kontaktieren Sie noch heute unser Expertenteam, um zu erfahren, wie unsere anpassbaren Laböfen Ihre Fertigungsergebnisse verändern können.

Visuelle Anleitung

Referenzen

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird Titanschwamm als chemischer Getter bei der Hochtemperatur-Vakuumdestillation verwendet? Gewährleistung ultrahoher Metallreinheit

- Was ist der Unterschied zwischen Vakuumwärmebehandlung und Wärmebehandlung? Erzielen Sie überlegene Materialleistung

- Welche Ofentechnologie wird für das Sintern bei höheren Temperaturen benötigt? Wählen Sie Vakuum- oder Raupenbandöfen für optimale Ergebnisse

- Warum ist ein Labor-Vakuumtrockenschrank für Natrium-Ionen-Batterie-Halbzellen notwendig? Erreichen Sie Spitzenleistung bei Batterien

- Warum ist ein industrieller Vakuumtrockenschrank für Keramikvorläufer unerlässlich? Bewahrung der Materialreinheit und Stöchiometrie

- Warum ist ein Vakuumtrockenschrank für Lithium-Ionen-Batterieelektroden unerlässlich? Gewährleistung von Stabilität und Zyklenlebensdauer

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Wie funktioniert das intelligente digitale Anzeigeregelsystem für die Temperaturregelung in Vakuum-Sinteröfen? Erreichen Sie eine präzise thermische Verwaltung