Für erfolgreiches Sintern bei hohen Temperaturen, insbesondere im Bereich von 1200 °C bis 1300 °C, ist die Wahl der Ofentechnologie entscheidend und hängt stark von der Empfindlichkeit Ihres Materials ab. Die beiden Haupttechnologien für diese Anwendung sind Vakuumöfen für höchste Reinheit und Atmosphärenkontrolle sowie Raupenbandöfen für spezifische, kontinuierliche Prozesse mit Materialien wie Chromlegierungen.

Die grundlegende Entscheidung betrifft nicht das Erreichen hoher Temperaturen, sondern die Kontrolle der Umgebung bei diesen Temperaturen. Die Empfindlichkeit Ihres Materials gegenüber atmosphärischen Gasen wie Sauerstoff ist der Hauptfaktor, der Ihre Wahl zwischen einem Vakuumofen oder einem Ofen mit kontrollierter Atmosphäre bestimmt.

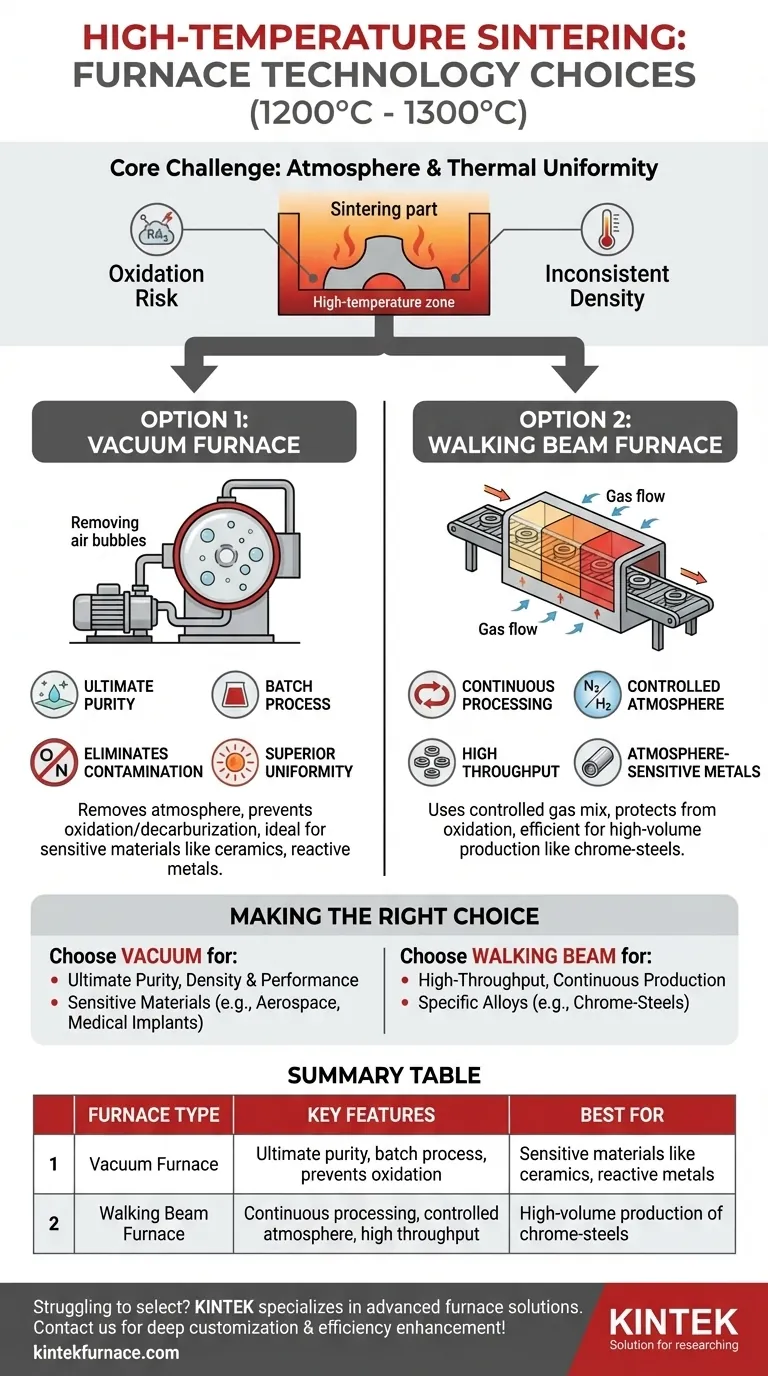

Die Kernherausforderung: Atmosphäre und Gleichmäßigkeit

Das Sintern bei erhöhten Temperaturen führt zu zwei signifikanten Prozessherausforderungen. Erstens steigt das Risiko unerwünschter chemischer Reaktionen, wie Oxidation, dramatisch an. Zweitens wird es schwieriger, eine vollkommen gleichmäßige Temperatur über das gesamte Teil oder die gesamte Charge aufrechtzuerhalten, was zu inkonsistenter Dichte und Dimensionsstabilität führen kann.

Die Rolle der Atmosphärenkontrolle

Bei Temperaturen über 1200 °C reagieren viele Materialien stark mit den Gasen einer Standardatmosphäre. Schon Spuren von Sauerstoff können zu Oxidation an der Oberfläche von Metallteilen führen, was zu Verfärbungen, schlechter Oberflächengüte und beeinträchtigten mechanischen Eigenschaften führt.

Bei Materialien wie Keramiken oder Hartmetallen können eingeschlossene Gase Porosität erzeugen, was die Enddichte und Festigkeit des gesinterten Produkts reduziert.

Die Bedeutung der thermischen Gleichmäßigkeit

Wenn ein Teil einer Komponente während des Sinterns heißer ist als ein anderes, verdichtet es sich mit unterschiedlicher Geschwindigkeit. Dieser thermische Gradient erzeugt innere Spannungen, die zu Verzug, Rissbildung oder der Nichteinhaltung von Maßtoleranzen führen können. Ein qualitativ hochwertiger Ofen muss jede Oberfläche des Teils gleichmäßig erwärmen.

Option 1: Der Vakuumofen für höchste Reinheit

Ein Vakuumofen arbeitet, indem die Atmosphäre aus der Heizkammer entfernt wird, bevor die Temperatur erhöht wird. Dies macht ihn zu einer außergewöhnlichen Wahl für die empfindlichsten und anspruchsvollsten Sinteranwendungen.

Funktionsweise

Durch das Abpumpen der Luft erzeugt ein Vakuumofen eine Umgebung mit extrem niedrigem Druck. Dies eliminiert effektiv reaktive Gase wie Sauerstoff und Stickstoff und verhindert, dass sie mit dem verarbeiteten Material wechselwirken.

Hauptvorteil: Eliminierung von Kontaminationen

Diese nahezu vollständige Entfernung der Atmosphäre ist die größte Stärke des Vakuumofens. Sie verhindert Oxidation und Entkohlung bei Metallen und hilft, Verunreinigungsgase aus Keramiken und Cermets zu entfernen. Das Ergebnis ist ein reineres, dichteres und qualitativ hochwertigeres Endprodukt mit überlegenen mechanischen Eigenschaften und Korrosionsbeständigkeit.

Überlegene Temperaturgleichmäßigkeit

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Diese Methode fördert eine sehr gleichmäßige Temperaturverteilung in der gesamten Kammer, was eine konsistente Erwärmung und folglich eine konsistente Teilqualität und Dichte gewährleistet.

Option 2: Der Raupenbandofen für kontinuierliche Verarbeitung

Während Vakuumöfen die höchste Reinheit bieten, erfordern einige industrielle Prozesse einen kontinuierlichen Materialfluss. Hier wird ein Raupenbandofen zu einer praktikablen Alternative für bestimmte Anwendungen.

Funktionsweise

Dieser Ofen verwendet einen „Raupenband“-Mechanismus, um Teile kontinuierlich durch verschiedene Temperaturzonen zu transportieren. Er arbeitet nicht im Vakuum, sondern nutzt eine präzise kontrollierte Atmosphäre, wie eine spezifische Mischung aus Stickstoff und Wasserstoff, um die Umgebung zu steuern.

Hauptvorteil: Verarbeitung von atmosphärenempfindlichen Metallen

Raupenbandöfen eignen sich besonders gut zum Sintern von Materialien, die sauerstoffempfindlich sind, aber kein hartes Vakuum benötigen, wie z. B. chromhaltige Stähle. Die kontrollierte Atmosphäre kann so eingestellt werden, dass diese Materialien während des Hochtemperaturzyklus vor Oxidation geschützt werden, was sie zu einer robusten Lösung für die Massenproduktion macht.

Die Kompromisse verstehen

Die Wahl der richtigen Technologie erfordert ein klares Verständnis der Kompromisse zwischen atmosphärischer Reinheit, Durchsatz und Komplexität.

Atmosphäre vs. Durchsatz

Ein Vakuumofen bietet die reinste mögliche Umgebung und ist daher ideal für Forschung, medizinische Implantate, Luft- und Raumfahrtkomponenten und andere kritische Anwendungen. Es handelt sich jedoch typischerweise um einen Chargenprozess, was den Gesamtdurchsatz begrenzen kann.

Ein Raupenbandofen bietet aufgrund seines kontinuierlichen Charakters einen deutlich höheren Durchsatz. Obwohl seine Atmosphäre kontrolliert ist, ist sie nicht so rein wie ein Vakuum, wodurch er besser für die industrielle Fertigung geeignet ist, bei der spezifische, bekannte atmosphärische Reaktionen gesteuert werden müssen.

Die Materialempfindlichkeit ist der entscheidende Faktor

Ihr Material bestimmt die Wahl. Für fortschrittliche Keramiken, reaktive Metalle wie Titan oder jedes Teil, bei dem absolute Reinheit und Dichte nicht verhandelbar sind, ist ein Vakuumofen das richtige Werkzeug. Für das Sintern von Materialien wie Chromstähle in großen Mengen, bei denen eine spezifische Schutzatmosphäre ausreicht, ist ein Raupenbandofen effizienter.

Kritische Systemmerkmale

Unabhängig vom Typ sollte jede moderne Hochtemperaturanlage über fortschrittliche Steuerungssysteme verfügen. Verlangen Sie präzise, programmierbare Temperatursteuerungen für schnelles Aufheizen und stabile Temperaturhaltung sowie effiziente, kontrollierte Kühlsysteme, um Materialeigenschaften und Zykluszeiten zu optimieren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den endgültigen Eigenschaften geleitet werden, die Ihre Komponente erfordert.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit, Dichte und Leistung für empfindliche Materialien liegt: Ein Vakuumofen ist die überlegene Wahl, um atmosphärische Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Serienproduktion spezifischer Legierungen wie Chromstähle liegt: Ein Raupenbandofen mit präziser Atmosphärenkontrolle ist die effizientere Lösung.

Letztendlich ist die fortschrittlichste Ofentechnologie diejenige, die genau auf die metallurgischen oder keramischen Anforderungen Ihres spezifischen Materials abgestimmt ist.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Vakuumofen | Höchste Reinheit, Chargenprozess, verhindert Oxidation | Empfindliche Materialien wie Keramiken, reaktive Metalle |

| Raupenbandofen | Kontinuierliche Verarbeitung, kontrollierte Atmosphäre, hoher Durchsatz | Massenproduktion von Chromstählen |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Ofens für Ihre Hochtemperatursinteranforderungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und eigener Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und eine überlegene Materialleistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung