Ein industrieller Vakuumtrockenschrank erhält die Materialreinheit, indem er die thermodynamischen Bedingungen des Trocknungsprozesses grundlegend verändert. Durch die Schaffung einer Unterdruckumgebung senkt der Ofen den Siedepunkt von Lösungsmitteln erheblich und ermöglicht so eine schnelle Dehydratisierung bei viel niedrigeren Temperaturen als herkömmliche Methoden. Diese doppelte Wirkung von Niedertemperaturverarbeitung und atmosphärischer Isolierung verhindert thermische Schäden und schützt gleichzeitig empfindliche Keramikvorläufer vor chemischer Zersetzung.

Der Kernwert der Vakuumtrocknung liegt in ihrer Fähigkeit, Wärme von der Verdampfung zu entkoppeln; sie verhindert thermische Agglomeration durch Trocknung bei niedrigen Temperaturen und sichert die chemische Stöchiometrie, indem sie Materialien von Oxidation und Feuchtigkeit isoliert.

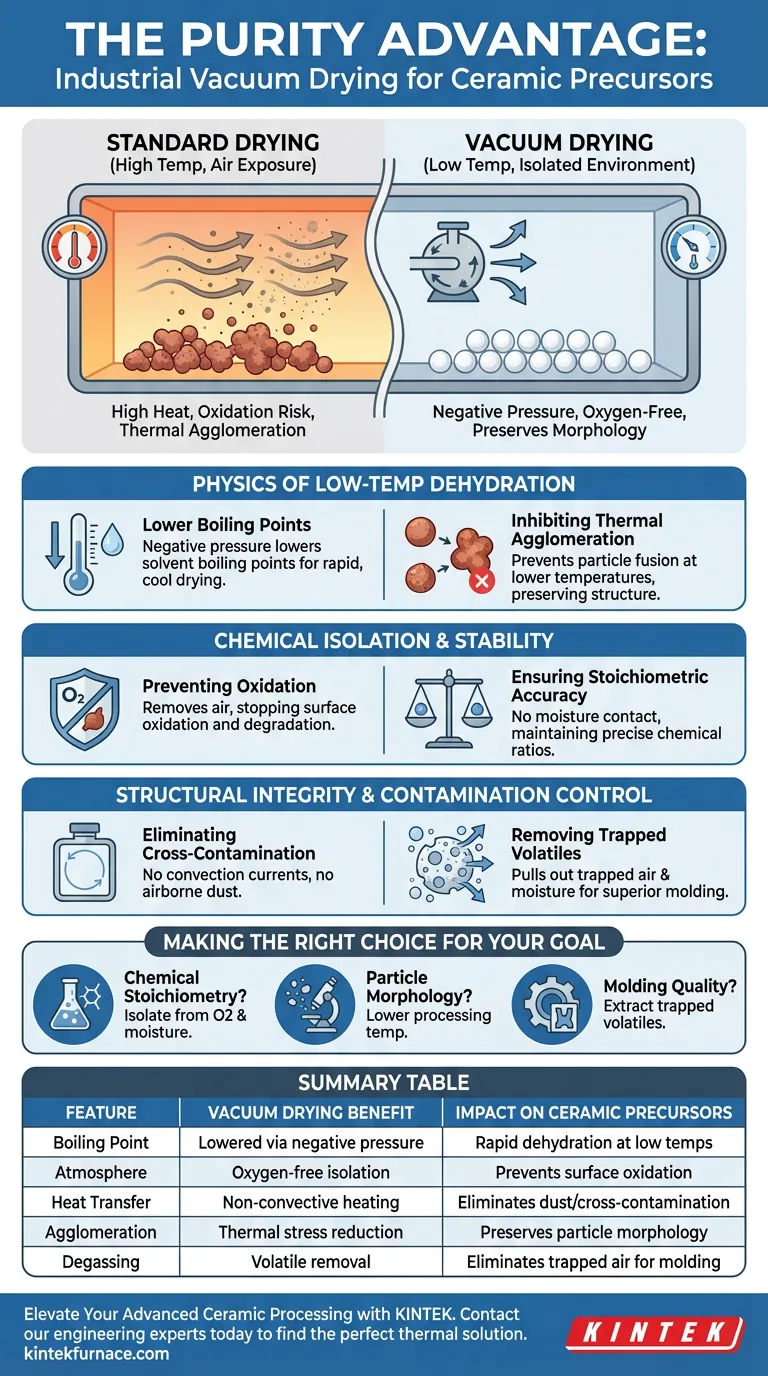

Die Physik der Niedertemperatur-Dehydratisierung

Senkung der Siedepunkte von Lösungsmitteln

In einer Standardumgebung ist hohe Hitze erforderlich, um Lösungsmittel zu verdampfen. Ein Vakuumofen reduziert den Innendruck, was direkt den Siedepunkt von Flüssigkeiten wie Wasser oder Ethanol senkt.

Dies ermöglicht eine schnelle Verdampfung von Lösungsmitteln, ohne das Keramikpulver extremen thermischen Belastungen auszusetzen.

Hemmung der thermischen Agglomeration

Hohe Temperaturen führen oft dazu, dass Pulverpartikel verschmelzen oder verklumpen, ein Defekt, der als thermische Agglomeration bekannt ist.

Durch die Ermöglichung der Trocknung bei reduzierten Temperaturen hemmt der Vakuummechanismus diese Agglomeration effektiv. Dies bewahrt die einzelnen Partikelstruktur, die für eine hochwertige Keramikleistung erforderlich ist.

Chemische Isolierung und Stabilität

Verhinderung von Oxidation

Keramikvorläufer sind oft sehr sauerstoffempfindlich. Die Vakuumumgebung entfernt Luft aus der Kammer und isoliert so effektiv das Rohmaterial.

Dies verhindert Oberflächenoxidation und stellt sicher, dass die chemische Zusammensetzung des Pulvers während der Heizphase rein und unverändert bleibt.

Gewährleistung der stöchiometrischen Genauigkeit

Die Aufrechterhaltung des richtigen Verhältnisses der Elemente (Stöchiometrie) ist für Keramikvorläufer von entscheidender Bedeutung. Kontakt mit Luftfeuchtigkeit kann diese Materialien abbauen und ihre Verhältnisse verändern.

Die Vakuumtrocknung eliminiert den Kontakt mit atmosphärischer Feuchtigkeit, verhindert den Abbau und stellt sicher, dass das Endprodukt sein präzises chemisches Design beibehält.

Strukturelle Integrität und Kontaminationskontrolle

Eliminierung von konvektiver Kreuzkontamination

Standardöfen verlassen sich oft auf Luftzirkulation (Konvektion), um Wärme zu verteilen, was Staub und Verunreinigungen auf das Produkt blasen kann.

Vakuumöfen arbeiten ohne Luftkonvektion. Dies eliminiert das Risiko von Kreuzkontaminationen und gewährleistet die physikalische Reinheit der Charge.

Entfernung eingeschlossener flüchtiger Stoffe

Pulveragglomerate schließen oft Luftblasen und Feuchtigkeit tief in ihrer Struktur ein.

Die Unterdruckumgebung zieht diese eingeschlossenen flüchtigen Stoffe effektiv heraus. Dies führt zu einem getrockneten Pulver mit ausgezeichneter Porosität, was für eine hochwertige Formgebung und Verdichtung im weiteren Prozess entscheidend ist.

Verständnis der Kompromisse

Die Notwendigkeit einer versiegelten Verarbeitung

Während Standardöfen einfache Operationen ermöglichen, schützen sie empfindliche Materialien nicht vor der Atmosphäre.

Der Kompromiss für die Reinheit, die ein Vakuumofen erzielt, ist die Anforderung einer versiegelten Stapelverarbeitungsumgebung. Diese Einrichtung verhindert die kontinuierlichen Durchsatzmethoden, die in einigen Förderbandsystemen zu sehen sind, ist aber die einzige zuverlässige Methode für chemisch empfindliche Keramiken.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumtrockenschrank die richtige Lösung für Ihre spezifische Keramikanwendung ist, berücksichtigen Sie Ihre primären Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf der chemischen Stöchiometrie liegt: Verlassen Sie sich auf die Vakuumtrocknung, um das Material von Sauerstoff und Feuchtigkeit zu isolieren und den Abbau empfindlicher Rohstoffe zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Partikelmorphologie liegt: Verwenden Sie die Vakuumtrocknung, um die Verarbeitungstemperatur zu senken und so die thermische Agglomeration und das Verschmelzen von Partikeln zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Formqualität liegt: Nutzen Sie die Vakuumumgebung, um eingeschlossene Luftblasen und Feuchtigkeit zu extrahieren und so die für eine fehlerfreie Formgebung erforderliche Porosität zu gewährleisten.

Durch die Kontrolle von Druck und Temperatur verwandeln Sie die Trocknungsphase von einem Risikofaktor in einen Qualitätssicherungsschritt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknungsvorteil | Auswirkung auf Keramikvorläufer |

|---|---|---|

| Siedepunkt | Gesunken durch Unterdruck | Schnelle Dehydratisierung bei niedrigen Temperaturen |

| Atmosphäre | Sauerstofffreie Isolierung | Verhindert Oberflächenoxidation und Abbau |

| Wärmeübertragung | Nicht-konvektive Erwärmung | Eliminiert Staub/Kreuzkontamination |

| Agglomeration | Reduzierung der thermischen Belastung | Bewahrt Partikelmorphologie und -größe |

| Entgasung | Entfernung flüchtiger Stoffe | Eliminiert eingeschlossene Luft für überlegene Formgebung |

Verbessern Sie Ihre fortschrittliche Keramikverarbeitung mit KINTEK

Die Aufrechterhaltung der präzisen chemischen Stöchiometrie und Partikelintegrität Ihrer Vorläufer ist nicht verhandelbar. Bei KINTEK sind wir auf Hochleistungs-Labor- und industrielle Heizlösungen spezialisiert, die für die anspruchsvollsten Anwendungen entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre einzigartigen Materialanforderungen angepasst werden können. Ob Sie thermische Agglomeration verhindern oder atmosphärische Kontaminationen beseitigen möchten, unsere Vakuumtrocknungstechnologie stellt sicher, dass Ihre Materialien rein und prozessbereit bleiben.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um die perfekte thermische Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Schlüsselschritte beim Betrieb einer Vakuumkammer? Meistern Sie den Prozess für präzise Kontrolle

- Wie erleichtert ein Vakuumsystem die Destillation von Antimon-Tellur-Legierungen? Maximierung der Reinheit durch Niedertemperaturtrennung

- Was ist die Hauptfunktion eines Vakuum-Sinterofens bei der Herstellung von Hartmetall? Erreichen der maximalen Dichte

- Warum wird ein Vakuumtrockenschrank für die Endtrocknung von BC-Fe3O4-Nanopartikeln verwendet? Erhaltung von Reinheit und Porosität

- Welche Arten von Atmosphären können in Vakuumwärmebehandlungsöfen verwendet werden? Optimieren Sie Ihre Materialeigenschaften

- Welche Rolle spielt ein Hochvakuum-Temperofen beim Sintern von Magnesiumverbundwerkstoffen? Schlüsselfaktoren für den Erfolg

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von N-TiO2@NC? Bewahrung der Integrität und chemischen Stabilität von MXen

- Welche Schritte sind beim Vakuumsintern erforderlich? Beherrschen Sie Präzision und Reinheit für überlegene Materialien