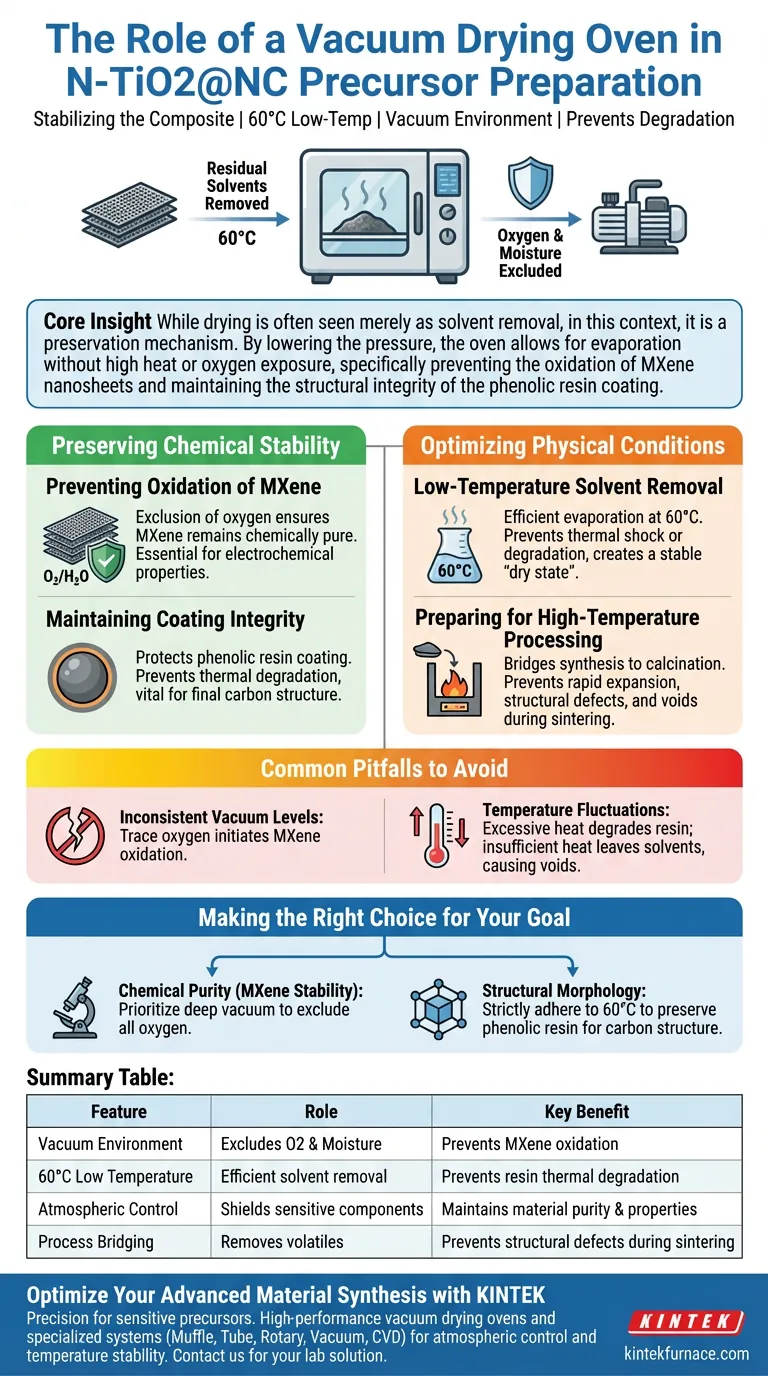

Die Rolle eines Vakuumtrockenschranks in der Endphase der N-TiO2@NC-Vorläuferherstellung besteht darin, das Verbundmaterial zu stabilisieren. Er funktioniert, indem er Restlösungsmittel bei einer kontrollierten, niedrigen Temperatur von 60 °C entfernt. Entscheidend ist, dass er unter Vakuum arbeitet, um Sauerstoff und Feuchtigkeit auszuschließen, was die empfindlichen chemischen Komponenten vor dem Abbau vor der nächsten Verarbeitungsphase schützt.

Kern Erkenntnis Während Trocknen oft nur als Lösungsmittelentfernung betrachtet wird, ist es in diesem Zusammenhang ein Konservierungsmechanismus. Durch die Senkung des Drucks ermöglicht der Ofen die Verdampfung ohne hohe Hitze oder Sauerstoffexposition, verhindert insbesondere die Oxidation von MXen-Nanoschichten und erhält die strukturelle Integrität der Phenolharzbeschichtung.

Bewahrung der chemischen Stabilität

Verhinderung der Oxidation von MXen

Die kritischste Funktion der Vakuumumgebung ist der Ausschluss von Sauerstoff. MXen-Nanoschichten sind sehr anfällig für Oxidation, wenn sie Luft ausgesetzt werden, insbesondere während des Erhitzens.

Durch die Verarbeitung des Vorläufers im Vakuum stellt der Ofen sicher, dass die MXen-Komponente chemisch rein bleibt. Diese Konservierung ist unerlässlich für die Aufrechterhaltung der beabsichtigten elektrochemischen Eigenschaften des Materials.

Aufrechterhaltung der Beschichtungsintegrität

Der Prozess schützt die auf die Verbundmasse aufgebrachte Phenolharzbeschichtung. Hohe Temperaturen oder oxidative Umgebungen könnten diese organische Schicht abbauen.

Die Aufrechterhaltung der strukturellen Integrität dieser Beschichtung ist von entscheidender Bedeutung. Sie dient als Kohlenstoffquelle und strukturelles Gerüst während der nachfolgenden Hochtemperatur-Wärmebehandlungsschritte.

Optimierung der physikalischen Bedingungen

Niedertemperatur-Lösungsmittelentfernung

Das Vakuum senkt den Siedepunkt von Lösungsmitteln, sodass diese bereits bei 60 °C effizient verdampfen können.

Dieser Niedertemperaturbetrieb verhindert thermische Schocks oder Abbau, die bei höheren Trocknungstemperaturen auftreten könnten. Er stellt sicher, dass das Material einen stabilen "trockenen Zustand" erreicht, ohne seine chemische Zusammensetzung zu verändern.

Vorbereitung auf die Hochtemperaturverarbeitung

Diese Trocknungsphase ist die Brücke zwischen Synthese und Kalzinierung. Sie stellt sicher, dass der Vorläufer frei von flüchtigen Lösungsmitteln ist, die während des Sinterns eine schnelle Expansion oder strukturelle Defekte verursachen könnten.

Durch die Bereitstellung eines trockenen, nicht oxidierten Vorläufers bereitet der Vakuumofen die Bühne für eine gleichmäßige Karbonisierung bei der endgültigen Wärmebehandlung.

Häufig zu vermeidende Fehler

Inkonsistente Vakuumwerte

Wenn die Vakuumdichtung kompromittiert ist oder der Druck nicht ausreichend niedrig ist, können Spuren von Sauerstoff in die Kammer eindringen. Selbst geringe Sauerstoffexposition bei 60 °C kann die Oxidation der MXen-Nanoschichten einleiten und die endgültige Leistung des N-TiO2@NC-Materials beeinträchtigen.

Temperaturschwankungen

Obwohl 60 °C das Ziel sind, können signifikante Abweichungen nachteilig sein. Übermäßige Hitze kann das Phenolharz vorzeitig aushärten oder abbauen, während unzureichende Hitze Restlösungsmittel im Verbundmaterial eingeschlossen lassen kann, was während des endgültigen Hochtemperaturbrandes zu Hohlräumen oder Rissen führt.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität von N-TiO2@NC-Vorläufern zu gewährleisten, priorisieren Sie die Kontrolle der atmosphärischen Bedingungen gegenüber der Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit (MXen-Stabilität) liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, ein tiefes Vakuum aufrechtzuerhalten, um während des Zyklus jeglichen Sauerstoff und Feuchtigkeit strikt auszuschließen.

- Wenn Ihr Hauptaugenmerk auf struktureller Morphologie liegt: Halten Sie sich strikt an das 60 °C-Limit, um die Phenolharzbeschichtung zu erhalten, da diese die endgültige Kohlenstoffstruktur definiert.

Erfolg in dieser Phase definiert sich nicht nur durch das Trocknen des Materials, sondern durch das Einfrieren seines chemischen Zustands, um die Gleichmäßigkeit des Endprodukts zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der N-TiO2@NC-Herstellung | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Schließt Sauerstoff und Feuchtigkeit aus | Verhindert Oxidation empfindlicher MXen-Nanoschichten |

| 60 °C Niedrige Temperatur | Effiziente Lösungsmittelentfernung bei niedrigen Siedepunkten | Verhindert thermischen Abbau von Phenolharz |

| Atmosphärenkontrolle | Schirmt empfindliche chemische Komponenten ab | Erhält Materialreinheit und elektrochemische Eigenschaften |

| Prozessüberbrückung | Entfernt flüchtige Lösungsmittel vor der Kalzinierung | Verhindert strukturelle Defekte und Hohlräume während des Sinterns |

Optimieren Sie Ihre fortschrittliche Material Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche Vorläufer wie MXen und Phenolharze gehandhabt werden. KINTEK bietet Hochleistungs-Vakuumtrockenschränke und spezielle Hochtemperatursysteme, die entwickelt wurden, um die strenge atmosphärische Kontrolle und Temperaturstabilität zu liefern, die Ihre Forschung erfordert.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle anpassbar sind, um Ihre chemische Integrität zu schützen und die strukturelle Morphologie zu gewährleisten.

Bereit, Ihre Materialqualität zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Hui Zhang, ZhengMing Sun. Phase Engineering of <scp>MXene</scp> Derivatives Via Molecular Design for High‐Rate Sodium‐Ion Batteries. DOI: 10.1002/eem2.12692

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- In welchen Bereichen sind Durchlauföfen kosteneffizient? Erschließen Sie Effizienz und Einsparungen bei hohem Volumen

- In welchen gängigen Konfigurationen werden Graphit-Heizelemente in Vakuumöfen angeordnet? Optimiert für gleichmäßige Erwärmung

- Wie verbessern Steuerungssysteme in kundenspezifischen Vakuumöfen die Abläufe? Steigern Sie Effizienz und Präzision

- Warum ist ein Hochvakuum für einen thermischen Verdampfer erforderlich? Sicherstellung der reinen Abscheidung von Übergangsmetalloxiden (TMO)

- Welche Rolle spielt eine Vakuumkammer bei der Herstellung von Mg3Sb2? Optimierung von Reinheit und Leistung

- Warum ist es notwendig, poröse Kohlenstoffproben vor der Elektrodenbeschichtung in einem Vakuumtrockenschrank bei 90 °C zu behandeln?

- Warum ist wiederholtes Wenden und Umschmelzen in Vakuumlichtbogenöfen erforderlich? Erzielung gleichmäßiger Hochlegierungsbarren

- Warum ist eine gleichmäßige Erwärmung beim Vakuumglühen wichtig? Gewährleistung konsistenter Materialeigenschaften und Vermeidung von Fehlern