Kurz gesagt: Durchlauföfen erzielen Kosteneffizienz durch überlegene Energieeffizienz und hohen Produktionsdurchsatz. Durch die Aufrechterhaltung einer konstanten Betriebstemperatur vermeiden sie die verschwenderischen Energiekreisläufe des Aufheizens und Abkühlens, die bei Chargenöfen üblich sind. In Kombination mit ihrer Fähigkeit, Teile ohne Unterbrechung zu bearbeiten, werden die Energie-, Arbeits- und Werkzeugkosten pro produziertem Stück in einer Umgebung mit hohem Volumen drastisch gesenkt.

Die wahre Kosteneffizienz eines Durchlaufoffens wird erst bei Skalierung freigesetzt. Obwohl die Anfangsinvestition erheblich ist, bietet die erhebliche Reduzierung der Betriebskosten pro Teil einen starken wirtschaftlichen Vorteil für kontinuierliche Fertigungsbetriebe mit hohem Volumen.

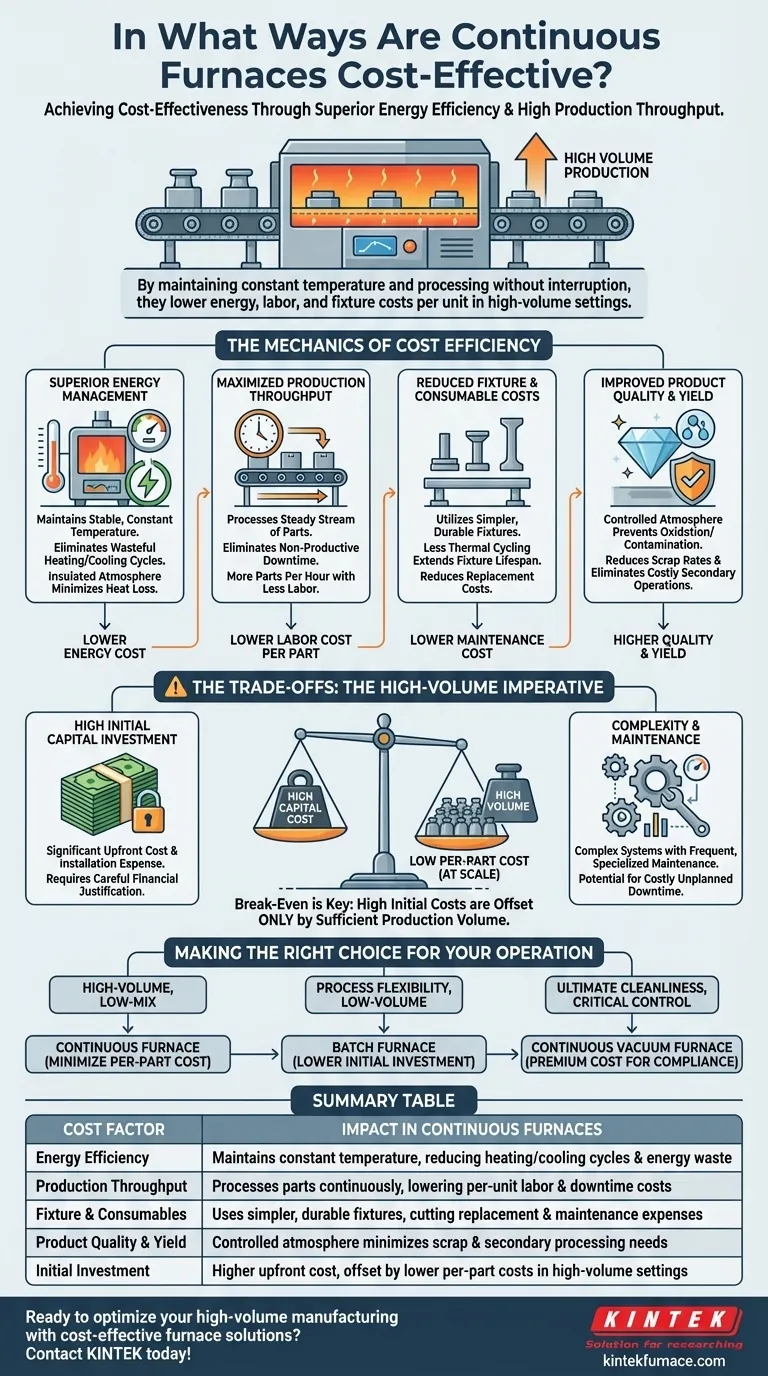

Die Mechanismen der Kosteneffizienz

Um festzustellen, ob ein Durchlaufoffen für Sie geeignet ist, ist es wichtig, über den Preis hinauszusehen und die spezifischen Mechanismen zu analysieren, die seinen langfristigen Wert bestimmen.

Überlegenes Energiemanagement

Ein primärer Kostentreiber bei jedem thermischen Prozess ist die Energie. Durchlauföfen sind auf optimale Energieeinsparung ausgelegt, indem sie in ihren Heizzonen eine stabile, konstante Temperatur halten.

Dies vermeidet den massiven Energieaufwand, der erforderlich ist, um einen Chargenofen für jede neue Beschickung wiederholt von einer niedrigen Temperatur auf seinen Betriebspunkt aufzuheizen. Darüber hinaus wirken die in vielen Durchlauföfen verwendeten kontrollierten Atmosphärensysteme als Isolator und minimieren den Wärmeverlust an die Umgebung.

Maximierter Produktionsdurchsatz

Zeit ist eine kritische Kostenkomponente in der Fertigung. Durchlauföfen zeichnen sich dadurch aus, dass sie einen stetigen Strom von Teilen mit minimaler Unterbrechung verarbeiten und so unproduktive Ausfallzeiten zwischen den Chargen effektiv eliminieren.

Dieser hohe Durchsatz bedeutet, dass pro Stunde mehr Teile bei gleichem oder geringerem Arbeitsaufwand im Vergleich zu einem Chargenprozess hergestellt werden können. Das Ergebnis sind deutlich niedrigere Arbeitskosten, die jedem einzelnen Teil zugerechnet werden.

Reduzierte Kosten für Werkzeuge und Verbrauchsmaterialien

Da der Prozess hochgradig konsistent ist und sich die Teile gleichmäßig bewegen, können Durchlauföfen oft einfachere, haltbarere und kostengünstigere Werkzeuge verwenden.

Im Gegensatz dazu benötigen Chargenöfen möglicherweise komplexe, schwere und teure Werkzeuge, die für die Aufnahme unterschiedlicher Lasten und die Beständigkeit gegen starke thermische Zyklen ausgelegt sind, was ihre Lebensdauer verkürzt und die Ersatzkosten erhöht.

Verbesserte Produktqualität und Ausbeute

Die hochkontrollierte Atmosphäre (oft unter Verwendung inerter Gase) im Inneren eines Durchlaufoffens verhindert Oxidation und Kontamination während des Heizprozesses.

Dies führt direkt zu einer höheren Produktqualität und einer Reduzierung der Ausschussraten. Es kann auch die Notwendigkeit kostspieliger und zeitaufwändiger Sekundärprozesse wie Säurebeizen oder abrasive Reinigung eliminieren, wodurch die gesamten Produktionskosten weiter gesenkt werden.

Die Abwägungen verstehen: Das Imperativ des hohen Volumens

Die wirtschaftlichen Vorteile eines Durchlaufoffens sind erheblich, aber sie sind nicht universell. Das Versäumnis, die Abwägungen zu verstehen, ist der häufigste Grund für eine falsche Investitionsentscheidung.

Hohe anfängliche Kapitalinvestition

Die größte Hürde sind die Kosten. Durchlauföfen sind komplexe Systeme, deren Anschaffung und Installation erheblich teurer ist als die ihrer Chargen-Pendants. Diese hohen Investitionsausgaben erfordern eine sorgfältige finanzielle Rechtfertigung.

Komplexität und Wartungskosten

Dies sind keine einfachen Maschinen. Ihr kontinuierlicher Betrieb hängt von einem komplexen System von Förderbändern, Sensoren und automatisierten Steuerungen ab. Sie erfordern eine häufigere und spezialisiertere Wartung, um die Zuverlässigkeit zu gewährleisten und kostspielige ungeplante Ausfallzeiten zu verhindern.

Der Break-Even-Punkt: Das Volumen ist entscheidend

Das Kernprinzip lautet: Die hohen Anfangs- und Wartungskosten werden durch sehr niedrige Stückkosten ausgeglichen. Dieses Modell funktioniert nur, wenn Sie über ein ausreichendes Produktionsvolumen verfügen.

Für einen Auftragsfertiger mit geringem Volumen oder hoher Mischung bei geringem Volumen (HMLV) würde ein Durchlaufofen wahrscheinlich die meiste Zeit ungenutzt stehen, was eine Amortisation der Anfangsinvestition unmöglich macht. In solchen Fällen ist ein günstigerer, flexiblerer Chargenofen fast immer die kosteneffizientere Wahl.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die Investition in einen Durchlaufofen muss auf einem klaren Verständnis Ihrer spezifischen Produktionsziele und -beschränkungen basieren.

- Wenn Ihr Hauptaugenmerk auf der Fertigung hoher Volumina bei geringer Mischung liegt: Ein Durchlaufofen ist die definitive Wahl, um Ihre Stückkosten in der Produktion zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität oder der Herstellung unterschiedlicher Teile mit geringem Volumen liegt: Ein Chargenofen bietet eine geringere Anfangsinvestition und ist für Ihr Betriebsmodell weitaus kosteneffizienter.

- Wenn Ihr Hauptaugenmerk auf höchster Produktreinheit und Umweltschutz liegt: Ein kontinuierlicher Vakuumofen rechtfertigt seinen Premium-Preis, indem er Kontamination verhindert und die Einhaltung von Vorschriften in kritischen Branchen gewährleistet.

Letztendlich ist die Wahl der richtigen Ofentechnologie eine strategische Entscheidung, die davon abhängt, die Stärken der Ausrüstung an Ihr Produktionsvolumen und Ihre Geschäftsziele anzupassen.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung bei Durchlauföfen |

|---|---|

| Energieeffizienz | Hält konstante Temperatur, reduziert Heiz-/Kühlzyklen und Energieverschwendung |

| Produktionsdurchsatz | Verarbeitet Teile kontinuierlich und senkt Kosten für Arbeit und Ausfallzeiten pro Einheit |

| Werkzeuge und Verbrauchsmaterialien | Verwendet einfachere, langlebigere Werkzeuge und reduziert Ersatz- und Wartungskosten |

| Produktqualität und Ausbeute | Kontrollierte Atmosphäre minimiert Ausschuss und den Bedarf an Sekundärbearbeitung |

| Anfangsinvestition | Höhere Vorlaufkosten, die bei hohem Volumen durch niedrigere Stückkosten ausgeglichen werden |

Sind Sie bereit, Ihre Fertigung mit hohem Volumen durch kosteneffiziente Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung gestützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern