Bei der Materialverarbeitung sind Temperatur und Ofenatmosphäre keine unabhängigen Variablen; sie sind ein tief miteinander verbundenes System. Die Beziehung ist direkt und entscheidend: Die Temperatur wirkt als Katalysator und verstärkt dramatisch die Auswirkungen – sowohl positive als auch negative – der Atmosphäre, die ein Material umgibt. Mit steigenden Temperaturen erhöht sich die Geschwindigkeit aller chemischen Reaktionen, was eine präzise atmosphärische Kontrolle unerlässlich macht, um das gewünschte Ergebnis zu erzielen.

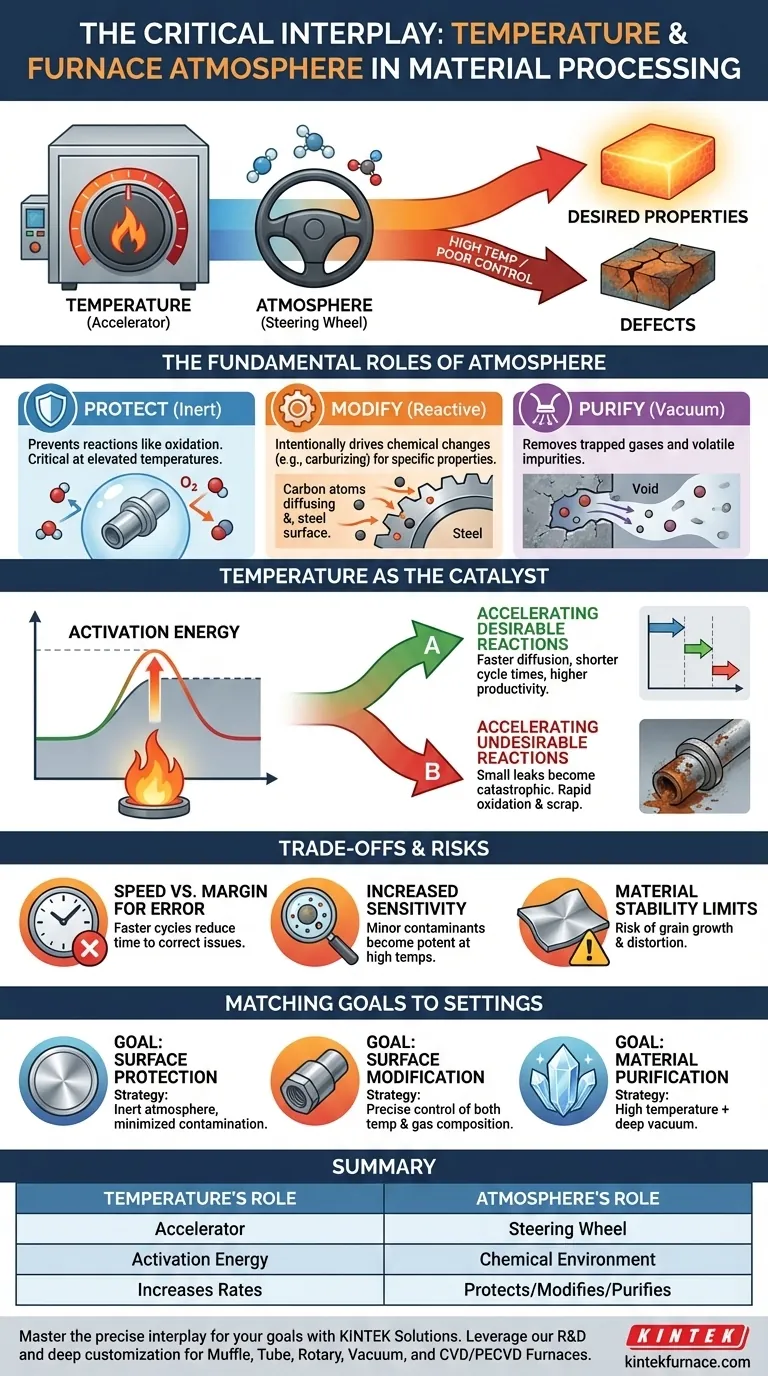

Betrachten Sie die Temperatur als das Gaspedal und die Ofenatmosphäre als das Lenkrad. Wenn Sie die Temperatur erhöhen, bewegt sich der Prozess schneller, was eine präzise Steuerung der Atmosphäre absolut entscheidend macht, um das Material zu den gewünschten Eigenschaften zu lenken und von Defekten wegzuhalten.

Die grundlegenden Rollen einer Ofenatmosphäre

Der Zweck einer kontrollierten Atmosphäre besteht darin, die chemische Umgebung an der Materialoberfläche zu bestimmen. Diese Umgebung kann grob in zwei Hauptfunktionen unterteilt werden, die beide stark von der Temperatur beeinflusst werden.

Zum Schutz des Materials

Eine inerte Atmosphäre ist so konzipiert, dass sie chemisch nicht mit dem Material reagiert. Gase wie Argon oder Stickstoff werden verwendet, um Sauerstoff und Feuchtigkeit zu verdrängen.

Das Hauptziel hier ist die Prävention. Bei erhöhten Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden Oxide (Zunder), was die Oberflächengüte und Maßhaltigkeit eines Teils ruinieren kann.

Zur Modifizierung des Materials

Eine reaktive Atmosphäre wird absichtlich gewählt, um eine spezifische chemische Veränderung an der Materialoberfläche zu bewirken.

Prozesse wie das Aufkohlen beispielsweise verwenden bei hohen Temperaturen eine kohlenstoffreiche Atmosphäre, um Kohlenstoffatome in die Oberfläche von Stahl zu diffundieren und ihn zu härten. Hier ist die Atmosphäre ein aktiver Bestandteil des Prozesses.

Zur Reinigung des Materials

Eine Vakuumatmosphäre ist die Abwesenheit einer herkömmlichen Atmosphäre. Bei hohen Temperaturen kann ein Vakuum unerwünschte eingeschlossene Gase und andere flüchtige Verunreinigungen effektiv aus dem Material selbst herausziehen.

Dies ist entscheidend in Anwendungen wie dem Hartlöten oder Sintern von fortschrittlichen Materialien, bei denen die interne Reinheit für die Leistung von größter Bedeutung ist.

Wie Temperatur die Atmosphäre aktiviert

Die Temperatur ist die Energie, die die Wechselwirkungen zwischen der Atmosphäre und dem Material antreibt. Ohne ausreichende Hitze würden viele dieser entscheidenden Reaktionen zu langsam ablaufen, um praktikabel zu sein, oder gar nicht stattfinden.

Das Konzept der Aktivierungsenergie

Jede chemische Reaktion erfordert eine bestimmte Energiemenge, um zu beginnen, bekannt als Aktivierungsenergie. Wärme liefert diese Energie.

Eine Erhöhung der Ofentemperatur gibt mehr Atomen die notwendige Energie zur Reaktion und beschleunigt den gesamten Prozess dramatisch.

Beschleunigung erwünschter Reaktionen

Bei einem Oberflächenmodifizierungsprozess wie dem Aufkohlen ermöglichen höhere Temperaturen, dass Kohlenstoff viel schneller in den Stahl diffundiert. Dies führt direkt zu kürzeren Zykluszeiten und höherer Produktivität.

Die Beziehung ist vorhersagbar und ermöglicht es Ingenieuren, die Temperatur als primäre Kontrolle zur Bestimmung der Tiefe der gehärteten Schicht zu verwenden.

Beschleunigung unerwünschter Reaktionen

Das gleiche Prinzip gilt für unerwünschte Reaktionen. Wenn eine inerte Atmosphäre, die für das Glühen bestimmt ist, einen kleinen Sauerstoffleck aufweist, kann diese Verunreinigung bei niedrigen Temperaturen harmlos sein.

Bei hohen Temperaturen wird diese geringe Sauerstoffmenge jedoch hochreaktiv und verursacht schnell starke Oxidation, was möglicherweise eine ganze Charge von Teilen ausschrottet.

Verständnis der Kompromisse und Risiken

Während höhere Temperaturen die Effizienz steigern können, bergen sie auch erhebliche Risiken und erfordern eine strengere Prozesskontrolle.

Das zweischneidige Schwert der Geschwindigkeit

Schnellere Zykluszeiten sind wirtschaftlich wünschenswert. Diese Geschwindigkeit verringert jedoch die Fehlertoleranz.

Ein Ungleichgewicht in der Ofenatmosphäre, das bei niedrigerer Temperatur eine Stunde dauern könnte, um ein geringfügiges Problem zu verursachen, könnte bei höherer Temperatur in wenigen Minuten zu einem katastrophalen Ausfall führen.

Erhöhte Empfindlichkeit gegenüber Verunreinigungen

Hohe Temperaturen machen Prozesse weitaus empfindlicher gegenüber Verunreinigungen in der Atmosphäre.

Eine winzige Menge Feuchtigkeit oder ein Spurengas, das bei 500 °C vernachlässigbar wäre, kann bei 1200 °C zu einem starken Kontaminanten werden und zu unerwarteten und unerwünschten chemischen Reaktionen auf der Materialoberfläche führen.

Materialstabilitätsgrenzen

Jedes Material hat eine Temperaturschwelle. Das Überschreiten der Temperatur auf der Suche nach Geschwindigkeit kann zu internen Strukturproblemen führen.

Dazu können unerwünschtes Kornwachstum gehören, das ein Metall spröde machen kann, oder sogar physikalische Verformung (Verzug) der Komponente.

Abgleich von Temperatur und Atmosphäre mit Ihrem Ziel

Die optimale Kombination von Temperatur und Atmosphäre hängt vollständig von Ihrem beabsichtigten Ergebnis ab. Es gibt keine einzelne "beste" Einstellung; es gibt nur die richtige Einstellung für ein bestimmtes Material und Ziel.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz liegt (z. B. Blankglühen): Ihr Ziel ist es, eine inerte Atmosphäre mit der geringstmöglichen Verunreinigung zu verwenden, da hohe Temperaturen die Wirkung von Resten von Sauerstoff oder Feuchtigkeit verstärken.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifizierung liegt (z. B. Aufkohlen): Sie müssen sowohl Temperatur als auch Atmosphärenzusammensetzung sorgfältig steuern, um die gewünschte Reaktion mit einer vorhersagbaren und kontrollierten Rate zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Materialreinigung liegt (z. B. Vakuumverarbeitung): Hohe Temperatur ist das Werkzeug, das verwendet wird, um den Dampfdruck von Verunreinigungen zu erhöhen, während die Vakuumatmosphäre als Transportmechanismus dient, um sie aus dem System zu entfernen.

Letztendlich ist die Beherrschung dieser Beziehung zwischen Hitze und Umgebung der Schlüssel zur präzisen und wiederholbaren Umwandlung von Rohmaterialien in Hochleistungskomponenten.

Zusammenfassungstabelle:

| Rolle der Temperatur | Rolle der Ofenatmosphäre | Kombinierte Wirkung |

|---|---|---|

| Wirkt als Beschleuniger | Wirkt als Lenkrad | Bestimmt die endgültigen Materialeigenschaften |

| Liefert Aktivierungsenergie für Reaktionen | Bestimmt die chemische Umgebung an der Oberfläche | Treibt Prozesse wie Aufkohlen oder Reinigung an |

| Erhöht Reaktionsgeschwindigkeiten (gut & schlecht) | Schützt (inert), Modifiziert (reaktiv) oder Reinigt (Vakuum) | Erfordert präzise Kontrolle, um Defekte zu vermeiden |

Beherrschen Sie das präzise Zusammenspiel von Temperatur und Atmosphäre für Ihre spezifischen Materialverarbeitungsziele. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – ist auf überlegene Kontrolle ausgelegt. Gepaart mit unserer starken Fähigkeit zur tiefgreifenden Anpassung können wir ein Ofensystem maßschneidern, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und sicherzustellen, dass Sie das perfekte Gleichgewicht zwischen Hitze und Umgebung für wiederholbare, qualitativ hochwertige Ergebnisse erzielen. Kontaktieren Sie unsere Experten noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung