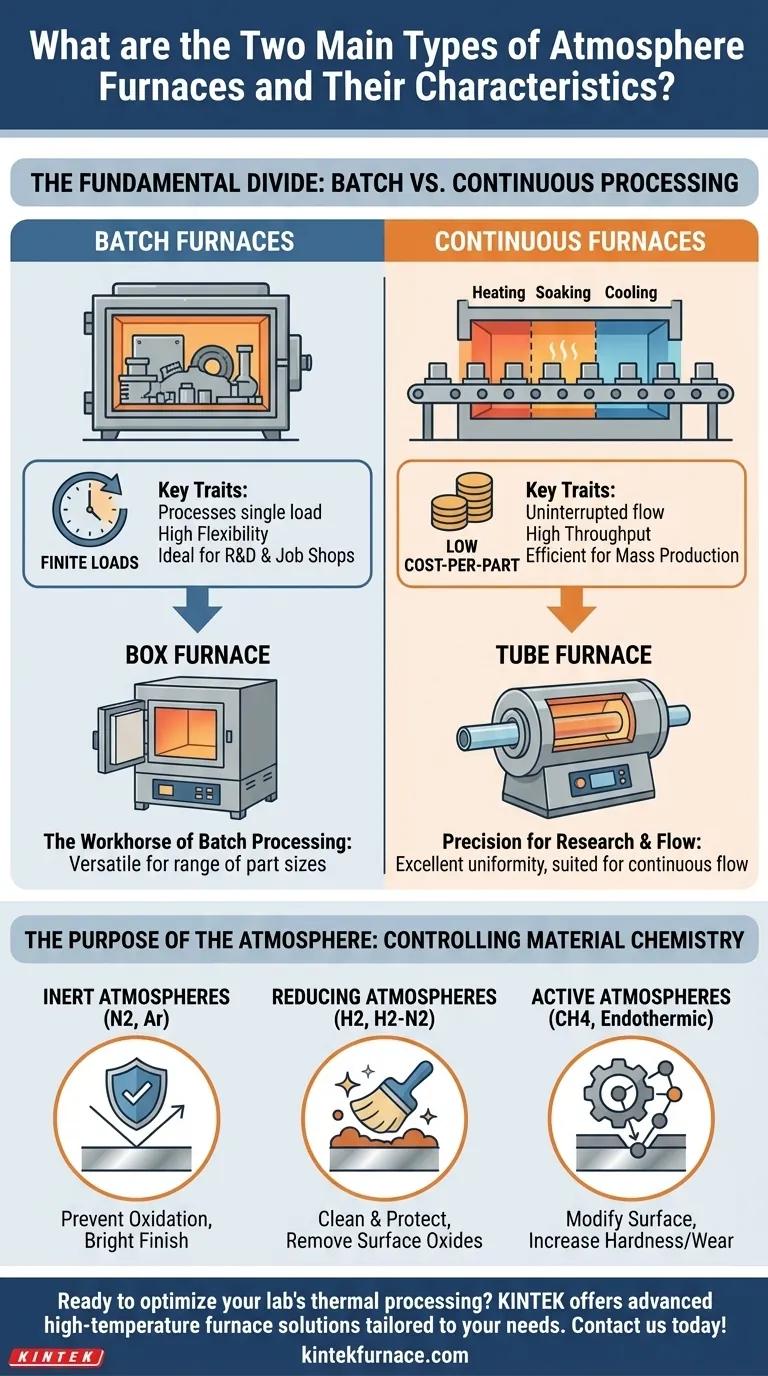

Die beiden Haupttypen von Atmosphärenöfen werden nach ihrer Betriebsweise kategorisiert: Chargenöfen für die Verarbeitung von Materialien in abgegrenzten, separaten Lasten und Durchlauföfen für die Verarbeitung eines konstanten Materialstroms. Diese Betriebsarten werden am häufigsten durch zwei physikalische Bauformen realisiert: den rechteckigen Kastentypofen, der ideal für Chargenarbeiten ist, und den zylindrischen Rohrofen, der sowohl für Chargen- als auch für Durchlaufanwendungen verwendet werden kann.

Die grundlegende Entscheidung zwischen Ofentypen ist eine strategische Wahl zwischen betrieblicher Flexibilität und Produktionsvolumen. Chargenöfen bieten Vielseitigkeit für unterschiedliche Teile und Prozesse, während Durchlauföfen maximale Effizienz und Konsistenz für die Massenfertigung bieten.

Die grundlegende Unterteilung: Chargen- vs. Durchlaufverarbeitung

Die wichtigste Unterscheidung bei Atmosphärenöfen ist nicht ihre Form, sondern wie sie das Material verarbeiten. Diese Wahl zwischen Chargen- und Durchlaufbetrieb bestimmt den Arbeitsablauf, den Durchsatz und die Kostenstruktur.

Chargenöfen: Vielseitigkeit für unterschiedliche Lasten

Ein Chargenofen verarbeitet jeweils eine einzelne, begrenzte Materialmenge. Der gesamte thermische Zyklus – Aufheizen, Halten und Abkühlen – wird abgeschlossen, bevor der Ofen geöffnet und die nächste Charge eingelegt wird.

Diese Öfen sind die Arbeitstiere für Auftragswerkstätten, Forschungs- und Entwicklungslabore und Anlagen, die eine breite Palette von Teilegrößen und Wärmebehandlungsspezifikationen handhaben. Ihr Hauptvorteil ist die Flexibilität.

Gängige Konfigurationen, oft als „Atmosphärenhüllen“ bezeichnet, umfassen Modelle mit Front-, Top- oder Bodenbeladung (Aufzug), um unterschiedlichen Anforderungen an die Teilehandhabung gerecht zu werden.

Durchlauföfen: Effizienz für die Massenproduktion

Ein Durchlaufofen verarbeitet Material in einem ununterbrochenen Fluss. Teile werden kontinuierlich in ein Ende des Ofens eingeführt, durchlaufen verschiedene Temperaturzonen und verlassen das andere Ende vollständig verarbeitet.

Diese Systeme sind für die volumenstarke, dedizierte Produktion konzipiert, bei der dasselbe Teil oder Material wiederholt verarbeitet wird. Ihr Hauptvorteil ist der hohe Durchsatz und die geringen Kosten pro Teil in großem Maßstab.

Diese Methode gewährleistet eine außergewöhnliche Prozesskonsistenz, da jedes Teil exakt das gleiche thermische Profil erfährt.

Gängige Ofengeometrien und ihre Rollen

Die oben genannten Betriebsarten werden durch spezifische physikalische Konstruktionen ermöglicht. Die Kast- und Rohrgeometrien sind die vorherrschenden.

Der Kastentypofen: Das Arbeitstier der Chargenverarbeitung

Wie der Name schon sagt, verfügt ein Kastentypofen über eine rechteckige Kammer. Diese Bauweise ist außerordentlich vielseitig für die Handhabung einer breiten Palette von Teilegrößen und -formen, von kleinen Komponenten in Körben bis hin zu großen Einzelstücken.

Sie werden fast ausschließlich für die Chargenverarbeitung eingesetzt und sind grundlegend in metallurgischen Anwendungen wie dem Glühen, Härten und Löten.

Der Rohrofen: Präzision für Forschung und Durchlauf

Ein Rohrofen verwendet eine zylindrische Kammer, typischerweise aus Keramik oder einer Legierung, durch die das Material hindurchtritt. Diese Konstruktion bietet eine hervorragende Temperaturuniformität und Atmosphärenkontrolle in einem begrenzten Raum.

Rohröfen gibt es in zwei Hauptvarianten:

- Geteilter Rohr: Der Ofenkörper ist klappbar und lässt sich in zwei Hälften öffnen, was das einfache Einsetzen und Herausnehmen des Prozessrohrs ermöglicht. Dies ist ideal für F&E- und akademische Umgebungen, in denen häufige Wechsel üblich sind.

- Massiver Rohr: Die Heizkammer ist fest und ein Prozessrohr wird hindurchgeschoben. Diese robuste Bauweise eignet sich für etablierte, wiederholbare Prozesse.

Obwohl er im Labor oft für Chargenarbeiten verwendet wird, ist die Rohrgeometrie von Natur aus für die Erstellung von Durchlaufprozessen geeignet.

Die Abwägungen verstehen

Die Wahl des richtigen Ofens erfordert die Anerkennung der inhärenten Kompromisse zwischen verschiedenen Konstruktionen und Betriebsarten.

Flexibilität vs. Durchsatz

Dies ist der zentrale Kompromiss. Chargenöfen können täglich für verschiedene Prozesse und Lasten neu konfiguriert werden und bieten maximale Flexibilität. Durchlauföfen bieten einen immensen Durchsatz, sind aber in der Regel einem einzigen Prozess gewidmet.

Kosten: Anfangsinvestition vs. Betriebseffizienz

Durchlauföfen stellen aufgrund ihrer Größe und Komplexität eine deutlich höhere anfängliche Kapitalinvestition dar. Für die Massenproduktion führen ihr automatisierter Charakter und ihre Energieeffizienz jedoch zu deutlich geringeren Betriebskosten pro Einheit.

Atmosphärenreinheit und Verbrauch

Chargenöfen werden abgedichtet, von Luft gespült und dann mit der gewünschten Atmosphäre wieder gefüllt. Dies kann manchmal zu einem höheren Gasverbrauch pro Zyklus führen als bei einem gut abgestimmten Durchlaufofen, der eine stationäre Atmosphäre aufrechterhält.

Der Zweck der Atmosphäre: Steuerung der Materialchemie

Die „Atmosphäre“ selbst ist der Grund für diese Öfen. Eine kontrollierte Gasmischung wird eingeführt, um bei hohen Temperaturen bestimmte Ziele zu erreichen.

Inerte Atmosphären: Verhinderung von Oxidation

Gase wie Stickstoff und Argon werden verwendet, um Sauerstoff zu verdrängen. Dies verhindert Oxidation und Verzunderung auf der Materialoberfläche, was zu einem „glänzenden“ Finish nach Prozessen wie dem Glühen oder Löten führt.

Reduzierende Atmosphären: Reinigung und Schutz

Ein Wasserstoff- oder Wasserstoff-Stickstoff-Gemisch ist eine reduzierende Atmosphäre. Es verhindert nicht nur die Oxidation, sondern kann auch vorhandene Oberflächenoxide aktiv entfernen, wodurch das Teil auf chemischer Ebene effektiv gereinigt wird.

Aktive Atmosphären: Modifizierung der Oberfläche

Gase wie Methan oder endothermes Gas werden zum Aufkohlen oder Carbonitrieren verwendet. Diese aktiven Atmosphären führen absichtlich Elemente wie Kohlenstoff in die Oberfläche eines Stahlteils ein, um dessen Härte und Verschleißfestigkeit zu erhöhen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens beginnt mit einem klaren Verständnis Ihrer betrieblichen Ziele. Der physikalische Ofen ist ein Werkzeug zur Durchführung eines spezifischen thermischen und chemischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder geringvolumiger Produktion mit variablen Teilen liegt: Ein flexibler Chargenofen, wie ein geteilter Rohrofen oder ein kastenförmiger Ofen mit Frontbeladung, ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, wiederholbaren Massenproduktion eines konsistenten Teils liegt: Ein Durchlaufofen liefert den höchsten Durchsatz und die niedrigsten langfristigen Kosten pro Einheit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen Materialeigenschaft wie Oberflächenhärte oder eines glänzenden Finishs liegt: Ihre Wahl der Prozessgasatmosphäre ist genauso entscheidend wie Ihre Wahl zwischen einem Chargen- oder Durchlaufofen.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, den richtigen Ofen nicht nur nach seiner Form, sondern danach auszuwählen, wie er Ihren Prozess- und Geschäftszielen am besten dient.

Zusammenfassungstabelle:

| Typ | Eigenschaften | Häufige Anwendungen |

|---|---|---|

| Chargenofen | Verarbeitet begrenzte Lasten; flexibel für verschiedene Teile; ideal für F&E und geringvolumige Produktion | Glühen, Härten, Löten in Laboren und Auftragswerkstätten |

| Durchlaufofen | Verarbeitet konstanten Materialfluss; hoher Durchsatz; effizient für Massenproduktion | Großvolumige Fertigung mit konsistenten thermischen Profilen |

Sind Sie bereit, die thermische Verarbeitung in Ihrem Labor zu optimieren? Bei KINTEK nutzen wir herausragende F&E- und Eigenfertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken tiefgehenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in Forschung, Entwicklung oder Massenproduktion tätig sind, wir können Ihnen helfen, überlegene Effizienz und Konsistenz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren spezifischen Anwendungen zugutekommen können!

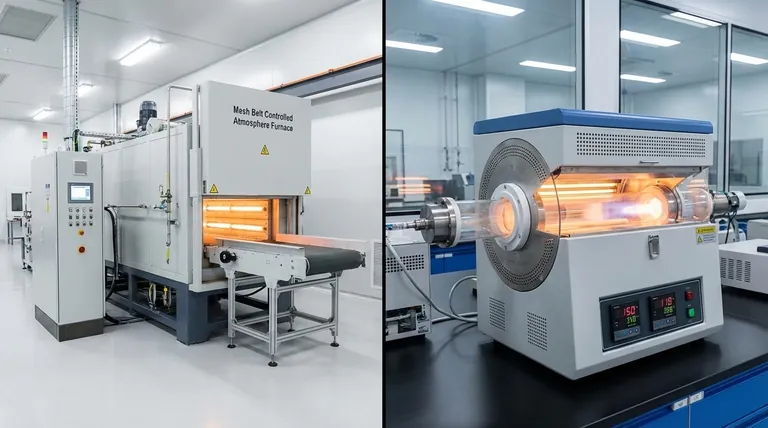

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung