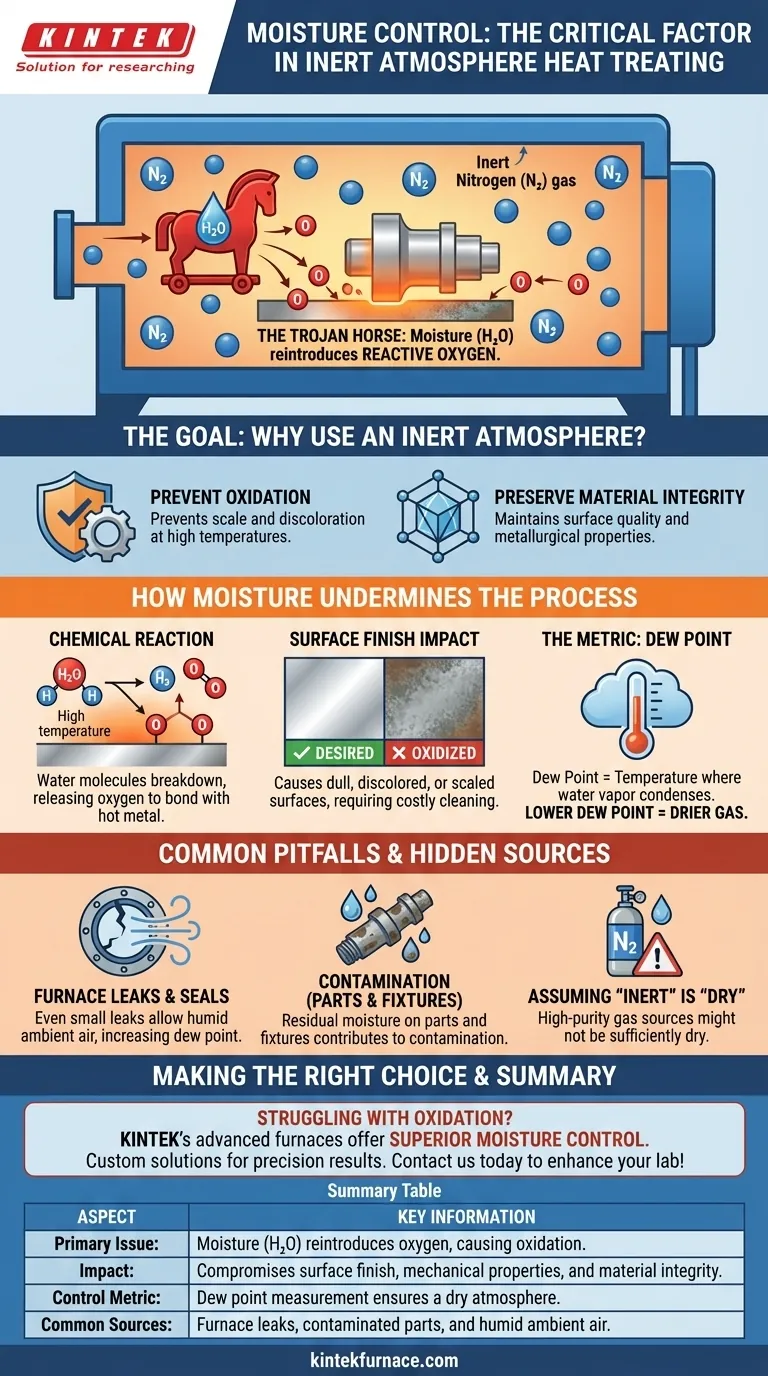

Im Wesentlichen ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre von entscheidender Bedeutung, da Feuchtigkeit (H₂O) wie ein Trojanisches Pferd wirkt und reaktiven Sauerstoff in eine angeblich sauerstofffreie Umgebung zurückbringt. Selbst wenn der Sauerstoff durch ein Inertgas wie Stickstoff ausgetrieben wird, führt die Anwesenheit von Wasserdampf bei hohen Temperaturen zu Oxidation, was die Oberflächengüte und die mechanischen Eigenschaften des Materials beeinträchtigt.

In einer Umgebung, die sorgfältig von Sauerstoff befreit wurde, wird Feuchtigkeit zur Hauptquelle der Oxidation. Ihre Kontrolle durch die Überwachung des Taupunkts ist nicht nur eine Best Practice, sondern grundlegend für den Erfolg des gesamten Prozesses.

Das Ziel: Warum eine Schutzatmosphäre verwenden?

Vermeidung von Oxidation

Der Hauptzweck der Wärmebehandlung in Schutzatmosphäre besteht darin, zu verhindern, dass das Metall bei erhöhten Temperaturen mit Sauerstoff reagiert.

Diese Reaktion, bekannt als Oxidation, erzeugt eine Schicht aus Zunder oder Verfärbung auf der Oberfläche des Teils.

Sie kann die beabsichtigte Oberfläche, die Abmessungen und die Leistungseigenschaften des Materials beeinträchtigen.

Erhaltung der Materialintegrität

Durch den Ersatz von sauerstoffreicher Luft durch ein stabiles, nicht reaktives Gas wie Stickstoff bewahrt der Prozess die Oberflächenqualität und die metallurgische Struktur des Materials und stellt sicher, dass es die genauen technischen Spezifikationen erfüllt.

Wie Feuchtigkeit den Prozess untergräbt

Die chemische Reaktion bei hohen Temperaturen

Während ein Inertgas wie Stickstoff gasförmigen Sauerstoff (O₂) verdrängt, entfernt es keinen Wasserdampf (H₂O).

Bei den hohen Temperaturen, die bei der Wärmebehandlung üblich sind, werden Wassermoleküle hochreaktiv. Sie können zerfallen und ihr Sauerstoffatom freisetzen, das sich leicht an der heißen Metalloberfläche bindet.

Deshalb heißt es, dass Feuchtigkeit die „Sauerstoffreaktivität erhöht“ – sie liefert eine versteckte, lokalisierte Sauerstoffquelle genau dort, wo sie den größten Schaden anrichten kann.

Die Auswirkung auf die Oberflächengüte

Die durch Feuchtigkeit verursachte Oxidation führt zu einer stumpfen, verfärbten oder zundrigen Oberfläche anstelle der typischerweise gewünschten glänzenden, sauberen Oberfläche.

Dies beeinträchtigt direkt die ästhetische und funktionale Qualität der Komponente und erfordert oft kostspielige und schädliche sekundäre Reinigungsarbeiten wie Säurebeizen oder Strahlen.

Die Messgröße für die Kontrolle: Taupunkt

Die Menge an Feuchtigkeit in einer Atmosphäre wird durch ihren Taupunkt gemessen.

Der Taupunkt ist die Temperatur, bei der der Wasserdampf im Gas zu Flüssigkeit kondensieren würde. Ein niedrigerer Taupunkt bedeutet ein trockeneres Gas mit weniger Feuchtigkeit, die zur Oxidation führen kann.

Die Überwachung und Kontrolle des Taupunkts der Ofenatmosphäre ist die direkteste und zuverlässigste Methode, um eine ausreichend trockene Umgebung für eine erfolgreiche Wärmebehandlung zu gewährleisten.

Häufige Fallstricke und versteckte Quellen

Annahme, dass „Inertgas“ „trockenes Gas“ ist

Ein häufiger Fehler ist die Annahme, dass die Verwendung eines Inertgases hoher Reinheit ausreichend ist. Obwohl die Gasquelle selbst trocken sein mag, kann Feuchtigkeit aus verschiedenen anderen Quellen eingeschleppt werden.

Ofenlecks und Dichtungen

Selbst kleine Lecks in Ofendichtungen, Türen oder Anschlüssen können feuchte Umgebungsluft in die Kammer ziehen, wodurch sich der Taupunkt drastisch erhöht und sowohl Sauerstoff als auch Feuchtigkeit eingebracht werden.

Kontamination durch Teile und Vorrichtungen

Teile, die vor dem Einführen in den Ofen nicht gründlich gereinigt und getrocknet wurden, können Restfeuchtigkeit mit sich führen. Gleiches gilt für Körbe, Vorrichtungen und sogar die feuerfeste Auskleidung des Ofens selbst, die bei Abkühlung Feuchtigkeit aus der Luft aufnehmen kann.

Die richtige Wahl für Ihr Ziel treffen

Um eine effektive Feuchtigkeitskontrolle zu erreichen, ist eine ganzheitliche Betrachtung Ihres gesamten Prozesses erforderlich, nicht nur der Gasversorgung.

- Wenn Ihr Hauptaugenmerk auf einem konsistenten, glänzenden Finish liegt: Implementieren Sie eine kontinuierliche, Inline-Taupunktüberwachung, um eine Basislinie festzulegen und Prozessabweichungen in Echtzeit zu erkennen.

- Wenn Sie wiederkehrende Oxidationsprobleme untersuchen: Untersuchen Sie alle potenziellen Feuchtigkeitsquellen, einschließlich der Ofenintegrität, der Sauberkeit der Teile und der Umgebungsfeuchtigkeit, nicht nur die Spezifikationen des Inertgases.

- Wenn Sie einen neuen Wärmebehandlungszyklus entwickeln: Legen Sie eine maximale Taupunktanforderung für Ihr geliefertes Inertgas fest und integrieren Sie die Taupunktanalyse von Anfang an als entscheidende Qualitätskontrollprüfung.

Die Beherrschung der Feuchtigkeitskontrolle wandelt die Wärmebehandlung in Schutzatmosphäre von einer variablen Kunst in eine vorhersagbare, hochpräzise Wissenschaft.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Hauptproblem | Feuchtigkeit (H₂O) führt Sauerstoff wieder ein und verursacht Oxidation bei hohen Temperaturen. |

| Auswirkung | Beeinträchtigt die Oberflächengüte, die mechanischen Eigenschaften und die Materialintegrität. |

| Kontrollmetrik | Taupunktmessung zur Überwachung und Sicherstellung einer trockenen Atmosphäre. |

| Häufige Quellen | Ofenlecks, kontaminierte Teile und feuchte Umgebungsluft. |

Haben Sie Probleme mit Oxidation bei Ihren Wärmebehandlungsprozessen? KINTEK's fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, sind mit überlegenen Funktionen zur Feuchtigkeitskontrolle ausgestattet. Durch Nutzung unserer hervorragenden F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Präzision und Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr