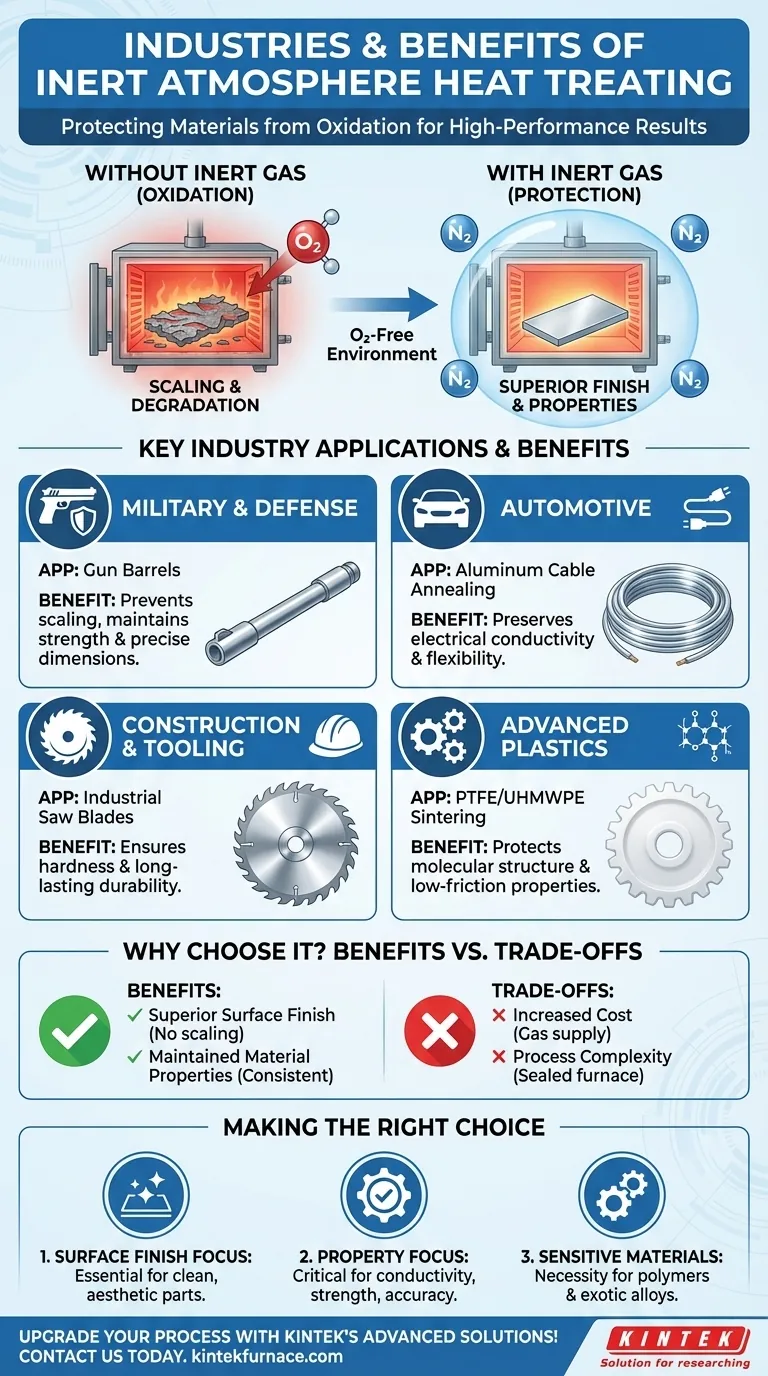

Kurz gesagt, Wärmebehandlungen unter inerter Atmosphäre werden vom Militär, der Automobilindustrie, dem Baugewerbe und der fortgeschrittenen Kunststoffindustrie eingesetzt. Ihr Hauptzweck ist es, Materialien in einer sauerstofffreien Umgebung zu erhitzen, was zerstörerische chemische Reaktionen wie Oxidation verhindert und die ursprüngliche Qualität und Leistungsmerkmale des Materials bewahrt.

Das Kernprinzip ist einfach: Das Erhitzen eines Materials an normaler Luft kann es zerstören. Die Wärmebehandlung unter inerter Atmosphäre schützt die Oberflächengüte und die inneren Eigenschaften eines Materials, indem sie während des Erhitzungsprozesses reaktiven Sauerstoff durch ein neutrales Gas wie Stickstoff ersetzt.

Was ist eine Wärmebehandlung unter inerter Atmosphäre?

Die Wärmebehandlung ist ein grundlegender Herstellungsprozess, weist jedoch eine grundlegende Schwachstelle auf. Wenn die meisten Materialien in Anwesenheit von Sauerstoff erhitzt werden, reagieren sie, oft zu ihrem Nachteil. Die Wärmebehandlung unter inerter Atmosphäre löst dieses Problem direkt.

Das Problem: Oxidation bei hohen Temperaturen

Das Erhitzen von Materialien in Umgebungsluft setzt sie Sauerstoff aus, was zu Oxidation führt. Diese chemische Reaktion kann äußerst zerstörerisch sein.

Bei Metallen wie Stahl verursacht Oxidation Zunderbildung – eine schuppige, spröde Oberflächenschicht, die das Finish zerstört und die Abmessungen und Festigkeit des Teils beeinträchtigen kann. Dieser Prozess beginnt bereits bei Temperaturen von 450 °F (232 °C).

Bei anderen Materialien, wie bestimmten Polymeren, kann die Sauerstoffexposition während des Erhitzens ihre Molekularstruktur schädigen und ihre einzigartigen Eigenschaften dauerhaft beeinträchtigen.

Die Lösung: Eine kontrollierte, inerte Umgebung

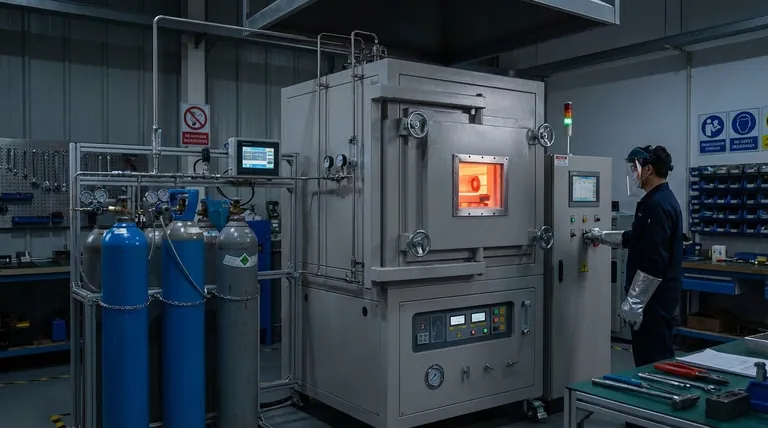

Dieser Prozess beinhaltet das Erhitzen von Teilen in einem abgedichteten Ofen, der von Sauerstoff gereinigt wurde.

Zuerst wird ein inertes Gas – am häufigsten Stickstoff – verwendet, um die sauerstoffreiche Luft auszuspülen. Sobald der Sauerstoffgehalt ausreichend niedrig ist, beginnt der Heizzyklus. Diese schützende „Decke“ aus inertem Gas wird während der Heiz- und Kühlphasen aufrechterhalten, um sicherzustellen, dass das Material niemals Sauerstoff ausgesetzt ist, während es anfällig ist.

Schlüsselanwendungen in der Industrie

Verschiedene Branchen nutzen diesen Prozess, um spezifische Materialherausforderungen zu lösen und ihre Investitionen in Hochleistungskomponenten zu schützen.

Militär & Persönliche Verteidigung

Bei der Herstellung von Komponenten wie Gewehrläufen sind die Einhaltung präziser Abmessungen und Materialfestigkeit nicht verhandelbar. Die Behandlung unter inerter Atmosphäre verhindert die Oberflächenverzunderung von Stahl und gewährleistet die Integrität und Leistung des Laufs, ohne dass kostspielige Nachbearbeitungsschleifen oder Polieren erforderlich sind.

Automobilindustrie

Die Automobilindustrie verwendet eine breite Palette von Materialien, die präzise Eigenschaften erfordern. Beim Glühen von Aluminium-Elektrokabeln verhindert eine inerte Atmosphäre die Oberflächenoxidation, die sonst die elektrische Leitfähigkeit verringern und die Flexibilität beeinträchtigen würde.

Bauwesen & Werkzeugbau

Bei Werkzeugen, die auf Härte und Schärfe angewiesen sind, wie z.B. industrielle Sägeblätter, kann Oxidation während der Wärmebehandlung eine spröde, schwache Oberfläche erzeugen. Die Verwendung einer inerten Atmosphäre bewahrt die beabsichtigte Härte und Haltbarkeit des Stahls, was zu einem länger haltbaren und zuverlässigeren Werkzeug führt.

Fortschrittliche Kunststoffe

Spezialpolymere wie PTFE (Teflon) und UHMW-Polyethylen sind bekannt für ihre extrem reibungsarmen Oberflächen. Diese Kunststoffe werden jedoch beim Erhitzen leicht durch Sauerstoff beschädigt. Prozesse wie das Sintern, bei dem pulverisierter Kunststoff zu einer festen Form verschmolzen wird, müssen in einer inerten Atmosphäre durchgeführt werden, um die molekulare Struktur und die einzigartigen Eigenschaften des Polymers zu erhalten.

Vorteile und Nachteile verstehen

Obwohl hochwirksam, beinhaltet die Entscheidung für diesen Prozess eine Abwägung seiner deutlichen Vorteile gegenüber seiner inhärenten Komplexität.

Vorteil: Überragende Oberflächengüte

Der offensichtlichste Vorteil ist die Verhinderung von Oxidation, Zunderbildung und Verfärbung. Dies liefert direkt aus dem Ofen eine saubere, helle Oberfläche, wodurch oft keine sekundären Reinigungs- oder Polierarbeiten erforderlich sind.

Vorteil: Erhaltung der Materialeigenschaften

Durch die Verhinderung unerwünschter chemischer Reaktionen stellt der Prozess sicher, dass die mechanischen, elektrischen und chemischen Kerneigenschaften des Materials unverändert bleiben. Das Material, das Sie hineinlegen, ist das Material, das Sie herausbekommen, nur mit einer wie beabsichtigt veränderten Mikrostruktur.

Der Kompromiss: Kosten und Komplexität

Der primäre Kompromiss sind erhöhte Kosten und Prozesskomplexität. Der Betrieb eines versiegelten Ofens und die Bezahlung einer kontinuierlichen Versorgung mit Inertgas wie Stickstoff ist teurer als das Erhitzen von Teilen in einem Ofen mit offener Luft. Dies macht den Prozess am besten geeignet für Anwendungen, bei denen Materialintegrität und Oberflächenqualität kritische Anforderungen sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob eine Behandlung unter inerter Atmosphäre festgelegt werden soll, hängt vollständig vom gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Ästhetik liegt: Dieser Prozess ist unerlässlich für die Herstellung sauberer, zunderfreier Teile, die keine Nachbehandlung durch Polieren erfordern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung präziser Eigenschaften liegt: Für Komponenten, bei denen elektrische Leitfähigkeit, Materialfestigkeit oder Maßgenauigkeit entscheidend sind, ist eine inerte Atmosphäre Ihre einzig zuverlässige Option.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Für sauerstoffempfindliche Polymere oder exotische Legierungen ist die Behandlung unter inerter Atmosphäre keine Wahl, sondern eine Notwendigkeit.

Letztendlich ist das Verständnis, dass Hitze und Sauerstoff oft Feinde sind, der Schlüssel zur Auswahl des richtigen Herstellungsprozesses.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Militär & Persönliche Verteidigung | Gewehrläufe | Verhindert Zunderbildung, erhält Festigkeit und Abmessungen |

| Automobilindustrie | Glühen von Aluminium-Elektrokabeln | Bewahrt Leitfähigkeit und Flexibilität |

| Bauwesen & Werkzeugbau | Industrielle Sägeblätter | Gewährleistet Härte und Haltbarkeit |

| Fortschrittliche Kunststoffe | Sintern von PTFE und UHMW-Polyethylen | Schützt Molekularstruktur und reibungsarme Eigenschaften |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Materialintegrität und Effizienz in Ihrer Branche zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern