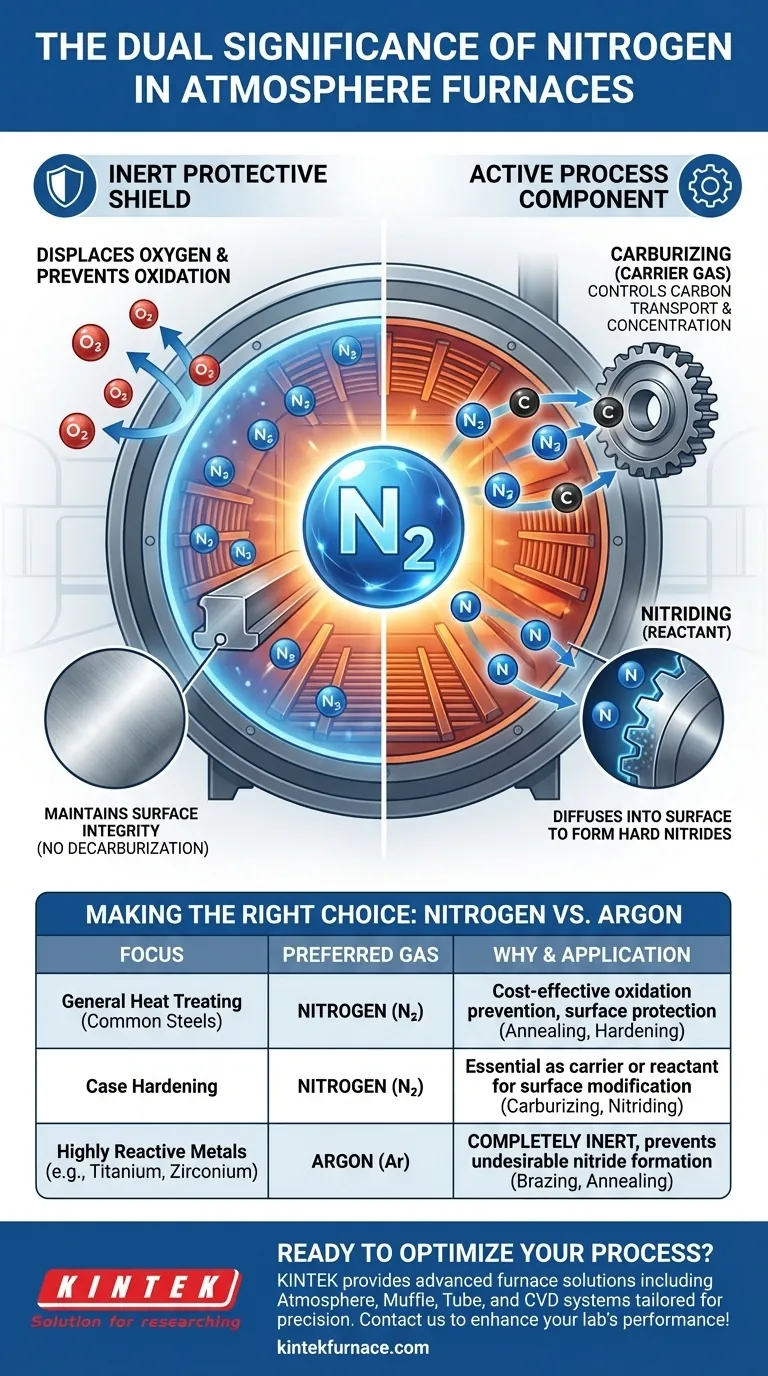

In Schutzgasöfen dient Stickstoff sowohl als Schutzschild als auch als aktiver Bestandteil. Seine primäre Bedeutung liegt in der Verhinderung zerstörerischer Reaktionen wie Oxidation, indem er Sauerstoff aus der Ofenumgebung verdrängt. Er spielt jedoch auch eine direkte, funktionelle Rolle als wichtige chemische Komponente bei Oberflächenhärtungsbehandlungen wie dem Nitrieren und als Trägergas beim Aufkohlen.

Der zentrale Wert von Stickstoff liegt in seiner Dualität. Während er am häufigsten als kostengünstiges Inertgas zum Schutz von Teilen vor Oxidation verwendet wird, wird er auch gezielt als reaktives Element eingesetzt, um die Oberflächeneigenschaften von Stahl für fortschrittliche Anwendungen grundlegend zu verändern.

Die primäre Rolle: Ein inertes Schutzschild

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen reagieren Metalle wie Stahl stark mit dem in normaler Luft vorhandenen Sauerstoff. Stickstoff wird verwendet, um eine inerte Atmosphäre zu erzeugen, die diesen Sauerstoff verdrängt und unerwünschte chemische Reaktionen verhindert.

Oxidation verhindern

Der unmittelbarste und häufigste Zweck einer Stickstoffatmosphäre ist die Verhinderung von Oxidation. Wenn Stahl in Gegenwart von Sauerstoff erhitzt wird, bildet er schnell eine Schicht aus Eisenoxid, allgemein bekannt als Zunder.

Dieser Zunder ist unerwünscht, da er die Oberflächengüte beeinträchtigt, nachfolgende Bearbeitungsschritte stören kann und einen Materialverlust darstellt. Eine Stickstoffatmosphäre bedeckt die Teile effektiv und schützt sie vor Sauerstoff.

Sicherstellung der Oberflächenintegrität

Über die bloße Verhinderung von sichtbarem Zunder hinaus schützt eine inerte Stickstoffatmosphäre die metallurgische Integrität der Bauteiloberfläche. Sie verhindert die Entkohlung, einen Prozess, bei dem Kohlenstoff aus der Stahloberfläche diffundiert und diese weich und schwach hinterlässt.

Durch die Aufrechterhaltung einer sauberen, hellen und chemisch unveränderten Oberfläche stellt Stickstoff sicher, dass das Bauteil seine spezifizierten mechanischen Eigenschaften nach der Wärmebehandlung behält.

Die sekundäre Rolle: Eine aktive Prozesskomponente

Obwohl Stickstoff oft wegen seiner nicht-reaktiven Eigenschaften verwendet wird, ist er auch ein entscheidender aktiver Bestandteil in mehreren wichtigen Oberflächenmodifikationsprozessen. In diesen Anwendungen ist er nicht inert, sondern soll mit dem Stahl reagieren.

Trägergas beim Aufkohlen

Beim Aufkohlen besteht das Ziel darin, Kohlenstoff in die Oberfläche von Stahl zu diffundieren, um eine harte, verschleißfeste Randschicht zu erzeugen. Dieser Prozess erfordert eine kohlenstoffreiche Atmosphäre, typischerweise unter Verwendung von Gasen wie Methan oder Propan.

Stickstoff wird als "Trägergas" oder "Verdünnungsmittel" verwendet und macht den Großteil der Ofenatmosphäre aus. Er steuert die Konzentration des aktiven kohlenstoffreichen Gases und transportiert es gleichmäßig zur Bauteiloberfläche.

Der Hauptreaktant beim Nitrieren

Beim Nitrieren ist Stickstoff das primäre aktive Element. Ziel ist es, Stickstoffatome – nicht nur atmosphärisches Stickstoffgas (N₂) – in die Oberfläche des Stahls zu diffundieren.

Diese Stickstoffatome reagieren mit Eisen und anderen Legierungselementen, um extrem harte Nitridverbindungen zu bilden. Dies erzeugt eine randschichtgehärtete Oberfläche mit außergewöhnlicher Verschleißfestigkeit, Dauerfestigkeit und Korrosionsbeständigkeit. Hier verhindert Stickstoff keine Reaktion; er ist die Reaktion.

Die Kompromisse verstehen: Stickstoff vs. andere Gase

Obwohl Stickstoff aufgrund seiner Wirksamkeit und geringen Kosten das gebräuchlichste Atmosphäregas ist, ist er nicht universell einsetzbar. Das Verständnis seiner Einschränkungen ist der Schlüssel zur Prozesskontrolle.

Wann Stickstoff verwenden

Für die überwiegende Mehrheit der Wärmebehandlungsprozesse, die Kohlenstoff- und legierte Stähle betreffen – wie Glühen, Härten und Aufkohlen – ist Stickstoff die ideale Wahl. Er bietet einen hervorragenden Schutz zu deutlich geringeren Kosten als andere Edelgase.

Wann Argon wählen

Einige Materialien, wie Titan, Zirkonium und bestimmte Edelstahlsorten, sind so reaktiv, dass sie selbst in einer Standard-Stickstoffatmosphäre unerwünschte Nitride bilden können.

Für diese hochsensiblen Materialien ist ein wirklich inertes Gas wie Argon erforderlich. Obwohl Argon deutlich teurer ist, reagiert es unter keinen Wärmebehandlungsbedingungen mit dem Metall und garantiert eine vollständig inerte Umgebung für Prozesse wie Löten oder Glühen reaktiver Legierungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist grundlegend für das Erreichen des gewünschten metallurgischen Ergebnisses. Ihre Wahl hängt vollständig vom zu verarbeitenden Material und Ihrem beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung gängiger Stähle liegt: Stickstoff ist Ihre kostengünstigste Wahl zur Verhinderung von Oxidation und Entkohlung.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Stickstoff ist unerlässlich und dient als Trägergas für das Aufkohlen oder als aktiver Härtungswirkstoff beim Nitrieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (z. B. Titan, Spezialedelstähle) liegt: Sie müssen ein inerteres Gas wie Argon verwenden, um die Bildung unerwünschter Oberflächenverbindungen zu vermeiden.

Die Beherrschung des Einsatzes von Stickstoff – sowohl als Schutzmittel als auch als Reaktant – ist grundlegend für die Kontrolle des Ergebnisses jedes fortschrittlichen Wärmebehandlungsprozesses.

Zusammenfassungstabelle:

| Rolle des Stickstoffs | Schlüsselfunktionen | Gängige Anwendungen |

|---|---|---|

| Schutzschild | Verhindert Oxidation und Entkohlung, erhält die Oberflächenintegrität | Glühen, Härten von Kohlenstoff- und legierten Stählen |

| Aktiver Bestandteil | Dient als Trägergas beim Aufkohlen, Reaktant beim Nitrieren zur Oberflächenhärtung | Nitrier-, Aufkohlungsprozesse für Verschleiß- und Ermüdungsbeständigkeit |

| Kompromisse | Kostengünstig für die meisten Stähle; für hochreaktive Metalle wie Titan Argon verwenden | Verarbeitung von Titan, Zirkonium oder speziellen Edelstählen |

Bereit, Ihre Wärmebehandlungsprozesse mit der richtigen Ofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturöfen bereitzustellen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme – ist auf Präzision und Effizienz ausgelegt. Mit starken tiefen Anpassungsmöglichkeiten können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit gängigen Stählen oder reaktiven Legierungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung