Die Hauptfunktion eines Vakuum-Sinterofens besteht darin, eine streng kontrollierte Hochtemperaturumgebung bereitzustellen, die die Verdichtung von Hartmetall ohne chemische Zersetzung ermöglicht. Durch das Erhitzen des Materials unter Vakuum treibt der Ofen den Übergang von einem kompaktierten Pulver zu einer festen, hochfesten Komponente an, während gleichzeitig Oxidation verhindert und Wärmeleitung und -strahlung genutzt werden, um strukturelle Gleichmäßigkeit zu gewährleisten.

Kernpunkt Der Vakuum-Sinterofen fungiert sowohl als thermischer Reaktor als auch als Schutzschild. Sein oberstes Ziel ist es, im Endprodukt eine nahezu theoretische Dichte zu erreichen, indem die Binderphase (Kobalt) verflüssigt und Verunreinigungen entfernt werden, während gleichzeitig verhindert wird, dass das Material unerwünscht mit Sauerstoff oder atmosphärischen Gasen reagiert.

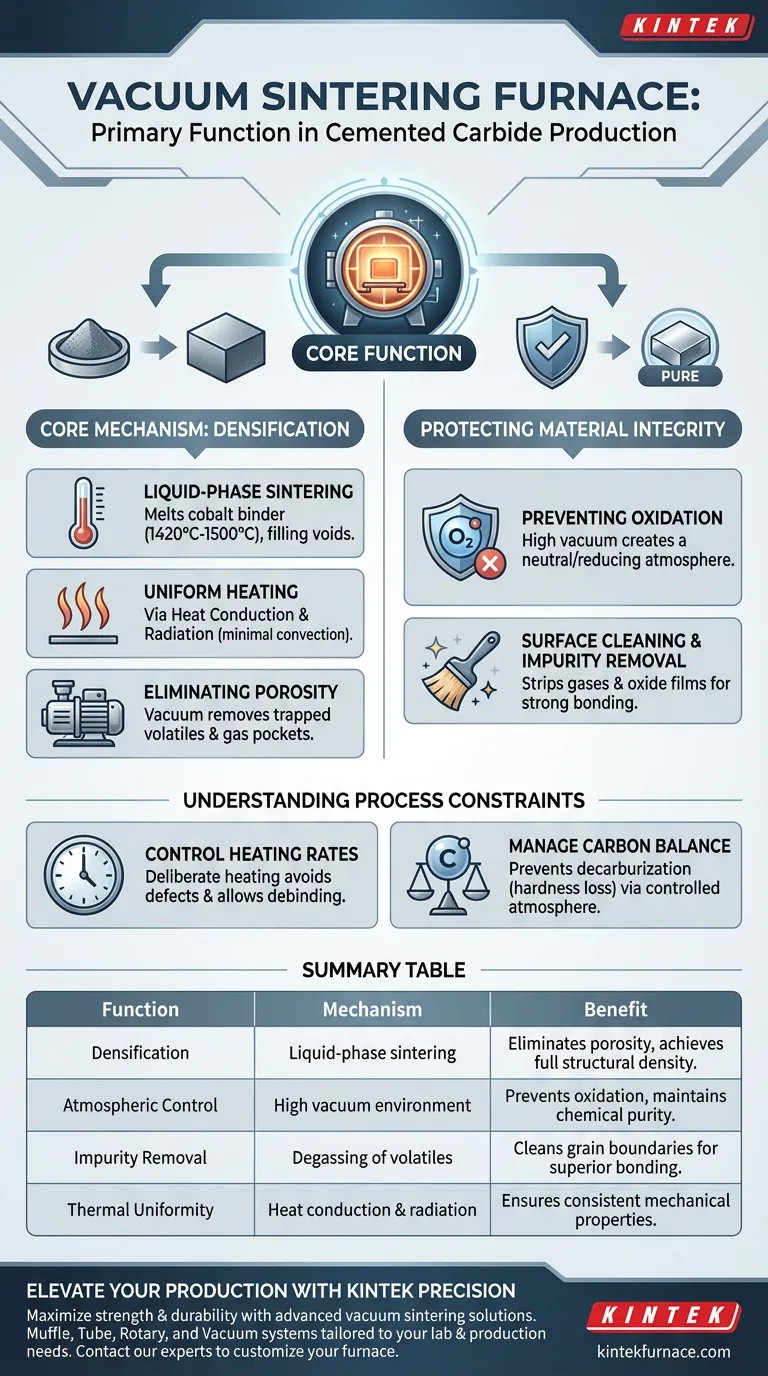

Der Kernmechanismus: Verdichtung

Der zentrale Zweck des Ofens ist die Erleichterung der physikalischen Umwandlung der Materialstruktur. Dies wird durch präzise thermische Regelung und Atmosphärenkontrolle erreicht.

Erreichen des Flüssigphasen-Sinterns

Der Ofen erhöht die Temperaturen auf kritische Werte (typischerweise zwischen 1420 °C und 1500 °C), wodurch die Kobaltbinderphase schmilzt. Diese Flüssigphase benetzt die Wolframkarbidkörner und füllt die Hohlräume zwischen den Partikeln durch Kapillarwirkung, um eine feste, nicht poröse Masse zu erzeugen.

Nutzung von Wärmeübertragungsmodi

Um eine gleichmäßige Erwärmung des Materials zu gewährleisten, stützt sich der Ofen auf Wärmeleitung und -strahlung, wobei aufgrund der Vakuumumgebung nur minimale Konvektion auftritt. Dieses kontrollierte Heizprofil ist entscheidend für die Aufrechterhaltung gleichmäßiger Eigenschaften im gesamten Hartmetallteil.

Beseitigung von Porosität

Die Vakuumumgebung spielt eine aktive Rolle bei der Verdichtung, indem sie den Siedepunkt eingeschlossener flüchtiger Stoffe senkt. Der niedrige Druck hilft, Gasblasen aus dem Pulverkompakt zu entfernen, wodurch sichergestellt wird, dass die endgültige Legierung einen Verdichtungsgrad nahe ihrer theoretischen Grenze erreicht.

Schutz der Materialintegrität

Über das einfache Erhitzen hinaus erfüllt der Vakuumofen eine wichtige chemische Funktion. Er bewahrt die Reinheit des Hartmetalls, die direkt mit seiner mechanischen Leistung verbunden ist.

Verhinderung von Oxidation

Hohe Temperaturen beschleunigen normalerweise die Oxidation, die Hartmetall zersetzt. Der Ofen schafft eine neutrale oder reduzierende Atmosphäre (hohes Vakuum), die verhindert, dass Sauerstoff mit dem Wolframkarbid oder Kobalt reagiert, und sicherstellt, dass das Material seine entworfene chemische Zusammensetzung beibehält.

Oberflächenreinigung und Entfernung von Verunreinigungen

Die Vakuumumgebung entfernt effektiv adsorbierte Gase und Oxidfilme von der Oberfläche der Pulverpartikel. Saubere Partikeloberflächen sind eine Voraussetzung für eine starke Bindung an den Korngrenzen, die die endgültige Festigkeit und Zähigkeit des Werkzeugs bestimmt.

Verständnis der Prozessbeschränkungen

Obwohl das Vakuumsintern effektiv ist, erfordert es eine sorgfältige Verwaltung von physikalischen und chemischen Kompromissen, um Defekte zu vermeiden.

Kontrolle der Heizraten

Die Wärmezufuhr muss gezielt erfolgen; eine sehr langsame Heizrate (z. B. 0,2 °C/min) ist oft in den Anfangsstadien erforderlich, um Restbinder schonend zu entfernen. Schnelles Aufheizen in der falschen Phase kann zu Strukturdefekten oder unvollständiger Entbindung führen.

Steuerung des Kohlenstoffgleichgewichts

Während das Vakuum Oxidation verhindert, muss die Atmosphäre auch Entkohlung (Kohlenstoffverlust) verhindern. Wenn die Atmosphäre nicht perfekt kontrolliert wird – manchmal unter Verwendung spezifischer Behältermaterialien wie Graphit – kann die Wolframkarbidphase abgebaut werden, was die Härte des Materials ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Vakuum-Sinterofens zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Qualitätsziele ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie einen Prozess, der saubere Korngrenzen gewährleistet, indem ein hohes Vakuum aufrechterhalten wird, um alle Oxidfilme zu entfernen, bevor die Flüssigphase beginnt.

- Wenn Ihr Hauptaugenmerk auf vollständiger Verdichtung liegt: Stellen Sie sicher, dass der Ofen die optimale Temperatur (ca. 1450 °C) erreichen und halten kann, um ein ausreichendes Fließen der flüssigen Kobaltphase in alle Partikelzwischenräume zu ermöglichen.

Durch die strenge Kontrolle des Vakuum- und Temperaturprofils stellen Sie sicher, dass das Hartmetall die strengen Konstruktionsspezifikationen für Hochleistungsanwendungen erfüllt.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Nutzen für Hartmetall |

|---|---|---|

| Verdichtung | Flüssigphasen-Sintern (1420 °C - 1500 °C) | Beseitigt Porosität und erreicht volle strukturelle Dichte. |

| Atmosphärenkontrolle | Hohe Vakuumumgebung | Verhindert Oxidation und erhält die chemische Reinheit der Legierung. |

| Entfernung von Verunreinigungen | Entgasung von flüchtigen Stoffen | Reinigt Korngrenzen für überlegene Bindungsstärke. |

| Thermische Gleichmäßigkeit | Wärmeleitung und -strahlung | Gewährleistet konsistente mechanische Eigenschaften im gesamten Teil. |

Verbessern Sie Ihre Hartmetallproduktion mit KINTEK Precision

Maximieren Sie die Festigkeit und Haltbarkeit Ihrer Industriekomponenten mit den fortschrittlichen Vakuum-Sinterlösungen von KINTEK. Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuum-Sinteranlagen, die auf Ihre spezifischen Materialanforderungen zugeschnitten sind. Egal, ob Sie eine nahezu theoretische Verdichtung oder eine präzise Atmosphärenkontrolle benötigen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Labor- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Kernfunktion eines Vakuumdestillationsofens bei der Rückgewinnung von hochgefährlichen Magnesiumabfällen? Reinigen und Recyceln Sie wertvolles Metall sicher

- Was sind die wichtigsten industriellen Anwendungen von Vakuumschmelzöfen? Erreichen Sie unübertroffene Materialreinheit und Leistung

- Welche Arten von Vakuumlötofen gibt es? Wählen Sie das richtige Design für Ihre Materialien

- Wie verbessern Mehrkammerkonstruktionen die Energieeffizienz? Kosten senken durch kontinuierliche thermische Verarbeitung

- Wie funktioniert ein Vakuumofen in Bezug auf den Wärmeaustausch? Sauberes, kontrolliertes Erhitzen für Ihre Materialien

- Was ist der Hauptzweck der Verwendung eines Vakuumofens für die Vorbehandlung von PLA und EG? Verhinderung von hydrolytischer Zersetzung

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Herstellung von Feinkeramikkomponenten? Erreichung von hochreinen, dichten Keramiken

- Welche Rolle spielen Vakuumglühöfen bei der Verarbeitung optischer Materialien? Steigerung von Klarheit und Leistung für Ihre Optik