Bei der Verarbeitung optischer Materialien spielen Vakuumglühöfen eine entscheidende Rolle: Sie verfeinern die innere Struktur und Oberfläche eines Materials, um maximale optische Leistung zu erzielen. Ihre Hauptaufgaben bestehen darin, innere Spannungen in Komponenten wie optischen Fasern zu beseitigen, was die Signalübertragung verbessert, und die Lichttransmission sowie die Gleichmäßigkeit von Materialien für hochpräzise Linsen zu erhöhen. Dies alles geschieht in einer hochkontrollierten, kontaminationsfreien Umgebung.

Der grundlegende Zweck der Verwendung eines Vakuums ist die Schaffung einer makellosen Verarbeitungsumgebung. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert der Ofen die Oberflächenverschlechterung und ermöglicht es der Wärmebehandlung, sich rein auf die innere Struktur des Materials zu konzentrieren, Spannungen abzubauen und die Gleichmäßigkeit zu verbessern – eine nicht verhandelbare Anforderung für Hochleistungsoptiken.

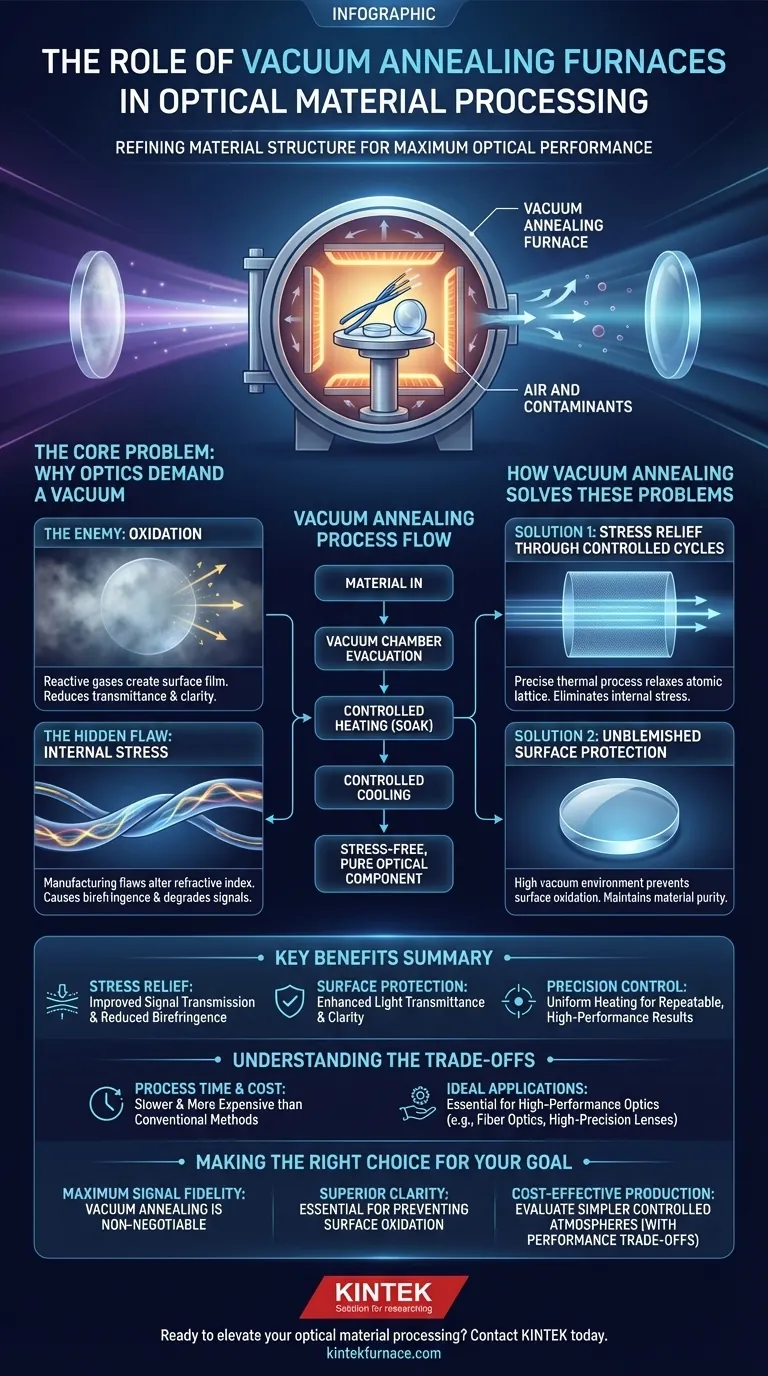

Das Kernproblem: Warum Optiken ein Vakuum erfordern

Die extreme Präzision, die in optischen Anwendungen erforderlich ist, macht Materialien sehr empfindlich gegenüber Imperfektionen. Eine Vakuumumgebung ist kein Luxus; sie ist eine direkte Lösung für die Kernprobleme, die die optische Qualität beeinträchtigen.

Der Feind der Klarheit: Oxidation

Bei den hohen Temperaturen, die für das Glühen erforderlich sind, reagieren Materialien leicht mit dem Sauerstoff in der Luft. Dieser Prozess, die Oxidation, erzeugt einen dünnen Film auf der Materialoberfläche.

Diese Oxidschicht streut und absorbiert Licht, was die Transmission und Klarheit einer Linse oder die Effizienz einer Faser stark reduziert. Ein Vakuumofen eliminiert dieses Problem, indem er praktisch den gesamten Sauerstoff entfernt, bevor das Erhitzen beginnt.

Der verborgene Fehler: Innere Spannung

Fertigungsprozesse, wie das Ziehen optischer Fasern oder das Formen einer Linse, führen innere mechanische Spannungen in die atomare Struktur des Materials ein.

Diese Spannung ist ein kritischer Fehler, da sie den Brechungsindex des Materials auf unvorhersehbare Weise verändern kann, was zu Effekten wie Doppelbrechung (zweifache Brechung) führt, die Bilder verzerren oder die Signalqualität in der Glasfaseroptik beeinträchtigen.

Das Ziel: Vorhersagbare Leistung

Ein optisches System wird unter der Annahme konstruiert, dass Licht seine Komponenten auf eine perfekt vorhersagbare Weise durchdringt. Jede Materialunreinheit, jeder Oberflächenfehler oder jede strukturelle Nichtgleichmäßigkeit führt Variablen ein, die das Licht streuen, absorbieren oder seinen Weg ändern, wodurch die Leistung des gesamten Systems beeinträchtigt wird.

Wie Vakuumglühen diese Probleme löst

Ein Vakuumglühofen bietet eine vielschichtige Lösung, indem er einen kontrollierten thermischen Zyklus in einer inerten Umgebung nutzt, um das optische Material zu perfektionieren.

Spannungsentlastung durch kontrollierte Zyklen

Der Kern des Glühens ist ein präziser thermischer Prozess. Das Material wird auf eine bestimmte Temperatur unterhalb seines Schmelzpunktes erhitzt, für eine gewisse Zeit dort gehalten (ein „Halten“) und dann mit einer sorgfältig kontrollierten Rate abgekühlt.

Dieser Prozess verleiht dem atomaren Gitter des Materials genügend Energie, um sich zu entspannen und sich in einen stabileren Zustand niedrigerer Energie umzuordnen. Das Ergebnis ist eine signifikante Reduzierung oder vollständige Beseitigung innerer Spannungen.

Gewährleistung einer makellosen Oberfläche

Durch die Durchführung des Glühzyklus in einem Hochvakuum garantiert der Ofen, dass das Material niemals mit reaktiven Gasen in Kontakt kommt.

Dies verhindert Oberflächenoxidation und stellt sicher, dass das Material den Prozess mit der gleichen Reinheit und Oberflächenqualität verlässt, mit der es hineingegangen ist, wodurch seine inhärenten optischen Eigenschaften erhalten bleiben.

Präzise Temperaturkontrolle

Moderne Vakuumöfen bieten eine außergewöhnliche Kontrolle über Aufheizraten, Temperaturstabilität während des Haltens und Abkühlprofile. Diese Präzision ist entscheidend, um wiederholbare Ergebnisse zu erzielen und die End-Eigenschaften für verschiedene Arten von optischem Glas, Kristallen oder Fasern anzupassen.

Verständnis der Kompromisse

Obwohl das Vakuumglühen unglaublich effektiv ist, handelt es sich um einen spezialisierten Prozess mit praktischen Überlegungen, die ihn für jede Anwendung ungeeignet machen.

Prozesszeit und Durchsatz

Vakuumprozesse sind von Natur aus langsamer als Behandlungen in atmosphärischen Öfen. Die Zeit, die benötigt wird, um die Kammer auf ein Hochvakuum abzupumpen, kann erheblich sein und in der Massenfertigung eine Engstelle darstellen.

Anlagenkosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen, deren Anschaffung, Betrieb und Wartung teurer sind als herkömmliche Öfen. Sie erfordern robuste Vakuumpumpen, präzise Dichtungen und fortschrittliche Steuerungssysteme, die alle eine erhebliche Investition darstellen.

Keine universelle Lösung

Die hohen Kosten und der geringere Durchsatz bedeuten, dass das Vakuumglühen typischerweise Anwendungen vorbehalten ist, bei denen die Leistung oberste Priorität hat. Für optische Komponenten niedrigerer Güte mit breiteren Leistungstoleranzen kann eine kostengünstigere Schutzatmosphäre (wie Stickstoff) ein „gut genug“ Ergebnis liefern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumglühen hängt vollständig von der erforderlichen Leistungsstufe Ihrer optischen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Signalgenauigkeit bei Glasfasern liegt: Vakuumglühen ist unerlässlich, um spannungsbedingte Signalverschlechterung zu beseitigen und eine geringe Dämpfung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf überlegener Klarheit und Transmission bei Linsen oder Fenstern liegt: Eine Vakuumumgebung ist entscheidend, um Oberflächenoxidation zu verhindern, die das Licht sonst streuen und absorbieren würde.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion von nicht kritischen Komponenten liegt: Sie sollten prüfen, ob eine einfachere Schutzatmosphäre ausreichenden Schutz bietet. Dies wird jedoch immer mit einem Leistungskompromiss im Vergleich zu einem echten Vakuum verbunden sein.

Letztendlich ist der Einsatz eines Vakuumofens eine Investition in Materialreinheit und strukturelle Integrität, die sicherstellt, dass Ihre optischen Komponenten genau so funktionieren, wie sie konzipiert wurden.

Zusammenfassungstabelle:

| Rolle | Hauptvorteil |

|---|---|

| Spannungsentlastung | Eliminiert innere Spannungen für verbesserte Signalübertragung und reduzierte Doppelbrechung |

| Oberflächenschutz | Verhindert Oxidation in einer kontaminationsfreien Umgebung und steigert die Lichttransmission |

| Präzise Steuerung | Ermöglicht gleichmäßiges Aufheizen und Abkühlen für wiederholbare Hochleistungsergebnisse |

Sind Sie bereit, Ihre optische Materialverarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, zu erkunden. Durch die Nutzung unserer herausragenden F&E und Fertigung im eigenen Haus bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und überlegene Klarheit und Leistung für Ihre Laboranwendungen zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen