In einem Vakuumofen erfolgt der Wärmeaustausch fast ausschließlich durch thermische Strahlung. Da das Vakuum die für Konvektion und Wärmeleitung notwendigen Luftmoleküle entfernt, muss die Wärme über elektromagnetische Wellen von den Heizelementen auf das Werkstück übertragen werden, ähnlich wie die Sonne die Erde erwärmt. Dieser Prozess ermöglicht ein hochgradig kontrolliertes und sauberes Erhitzen, da das Werkstück von reaktiven Gasen isoliert ist.

Ein Vakuumofen verändert die Wärmeübertragung grundlegend, indem er die Luft eliminiert. Dies zwingt die Wärme, sich durch Strahlung zu bewegen, was eine reine, gleichmäßige und hochkontrollierbare Umgebung schafft, die ideal für die Behandlung empfindlicher Materialien ohne Kontamination ist.

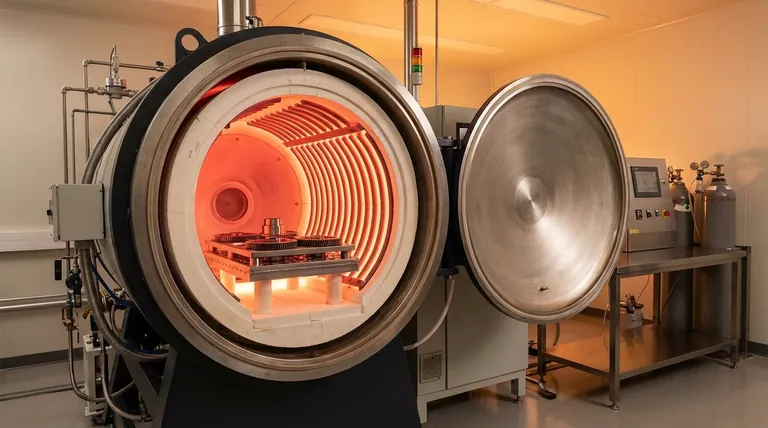

Das Grundprinzip: Erhitzen im Vakuum

Um zu verstehen, wie ein Vakuumofen funktioniert, muss man zunächst verstehen, warum das Vakuum notwendig ist. Die Umgebung bestimmt die Methode der Wärmeübertragung.

Warum ein Vakuum? Eliminierung von Konvektion und Kontamination

Der Hauptzweck eines Vakuums besteht darin, Luft und andere Gase aus der Heizkammer zu entfernen. Dies hat zwei entscheidende Auswirkungen.

Erstens verhindert es Oxidation und Kontamination. Viele Materialien reagieren, insbesondere bei hohen Temperaturen, mit Sauerstoff oder anderen Elementen in der Luft, was ihre Oberfläche und Eigenschaften schädigt. Ein Vakuum schafft eine ultrareine Umgebung.

Zweitens eliminiert es die Konvektion. Konvektion ist die Wärmeübertragung durch die Bewegung von Fluiden (wie Luft). Durch das Entfernen der Luft können sich keine Konvektionsströmungen bilden, was dem Bediener eine präzise Kontrolle über den Heizprozess gibt.

Die Dominanz der thermischen Strahlung

Wenn die Konvektion ausgeschaltet ist, wird die thermische Strahlung zur dominierenden Methode der Wärmeübertragung.

Alle Objekte mit einer Temperatur über dem absoluten Nullpunkt emittieren thermische Energie als elektromagnetische Wellen (hauptsächlich im Infrarotspektrum). Heißere Objekte strahlen mehr Energie ab als kältere.

In einem Vakuumofen werden die Heizelemente extrem heiß und strahlen diese Energie in alle Richtungen ab. Das Werkstück, das kühler ist, absorbiert diese abgestrahlte Energie, wodurch seine Temperatur steigt. Dieser Transfer erfordert kein physikalisches Medium.

Gängige Heizmethoden in Vakuumöfen

Während die Strahlung die Übertragungsmethode ist, kann die Quelle dieser Wärme je nach Ofendesign und seinem Verwendungszweck variieren.

Interne Widerstandsheizer

Dies ist die gebräuchlichste Bauweise für allgemeine Wärmebehandlungen. Heizelemente aus Materialien wie Graphit oder Molybdän werden innerhalb der Vakuumkammer um das Werkstück herum platziert.

Wenn Strom durch diese Elemente fließt, erhitzen sie sich und glühen, wobei sie thermische Energie direkt auf die Last abstrahlen. Ihre 360-Grad-Platzierung gewährleistet eine gleichmäßige Erwärmung von allen Seiten.

Externe Heizelemente (Retortenöfen)

Bei einem „Heißwand“-Ofen oder Retortenofen befinden sich die Heizelemente außerhalb der versiegelten Vakuumkammer (der Retorte).

Die Elemente heizen zuerst die Wände der Retorte auf. Die heißen Wände strahlen dann thermische Energie nach innen ab, um das Werkstück im Inneren zu erwärmen. Dieses Design schützt die Heizelemente vor der Prozessumgebung.

Induktionserwärmung

Diese spezialisierte Methode verwendet elektromagnetische Felder. Eine Spule außerhalb der Kammer erzeugt ein starkes, wechselndes Magnetfeld, das das Vakuum durchdringt.

Dieses Feld induziert elektrische Ströme im Werkstück selbst (oder in einem leitfähigen Tiegel, der es hält), wodurch es von innen schnell erhitzt wird. Das Werkstück wird dann zu seiner eigenen Wärmequelle und strahlt Energie ab.

Die übersehenen Rollen von Leitung und Gas

Obwohl die Strahlung dominiert, spielen andere Mechanismen kleinere, aber wichtige Rollen.

Begrenzte Rolle der Wärmeleitung

Die Wärmeleitung – Wärmeübertragung durch direkten Kontakt – findet weiterhin statt. Das Werkstück erwärmt sich dort, wo es die Auflagevorrichtungen oder Trays im Ofen berührt. Dies macht jedoch nur einen sehr geringen Prozentsatz der gesamten Wärmeübertragung aus.

Gas zur konvektiven Kühlung

Paradoxerweise ist Gas für den Abkühlteil des Zyklus von entscheidender Bedeutung. Sobald das Werkstück auf der Zieltemperatur gehalten wurde, werden die Heizelemente ausgeschaltet.

Um es schnell und gleichmäßig abzukühlen, wird ein Inertgas wie Stickstoff oder Argon in die Kammer eingefüllt. Dieses „Gas-Backfill“ reaktiviert die Konvektion und ermöglicht es Ventilatoren, das Gas zirkulieren zu lassen und die Wärme effizient vom Bauteil abzuführen.

Die Abwägungen verstehen

Die einzigartige Physik des Vakuumheizens bringt spezifische Vorteile und Herausforderungen mit sich.

Die Herausforderung der Sichtlinie (Line-of-Sight)

Strahlung bewegt sich geradlinig. Wenn ein Teil des Werkstücks von einem anderen Teil oder der Halterung „beschattet“ wird, erhält es möglicherweise keine direkte Strahlung und erwärmt sich langsamer. Ein korrektes Ofendesign und eine korrekte Anordnung der Last sind entscheidend, um sicherzustellen, dass alle Oberflächen gleichmäßig erwärmt werden.

Temperatureinheitlichkeit

Obwohl die Strahlung eine ausgezeichnete endgültige Temperaturuniformität ermöglicht, kann sie bei niedrigeren Temperaturen weniger effizient sein. Infolgedessen kann der anfängliche Hochlauf manchmal langsamer sein als in einem Ofen, der Konvektion nutzt.

Systemkomplexität und Kosten

Vakuumöfen sind von Natur aus komplexer als Öfen mit normaler Atmosphäre. Sie erfordern ein System von Pumpen zur Erzeugung des Vakuums, robuste Dichtungen zu dessen Aufrechterhaltung und hochentwickelte Steuerungen, was alles ihre Kosten und Wartungsanforderungen erhöht.

So wenden Sie dies auf Ihren Prozess an

Die Wahl der richtigen Heizmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Glühung, Hartlötung oder Härtung liegt: Ein Ofen mit internen Widerstandsheizungen ist der Standard, da er eine saubere, gleichmäßige Strahlungswärme liefert, die für die Verhinderung von Oxidation unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Sintern von Pulvermetallen liegt: Ein Vakuuminduktionsschmelzofen ist oft die effizienteste Wahl, da er das Material direkt und schnell erhitzt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle wie Titan liegt: Ein spezieller Vakuumlichtbogenofen oder Vakuuminduktionsschmelzofen ist erforderlich, um intensive Hitze zu liefern und gleichzeitig das geschmolzene Metall vor Kontamination zu schützen.

Indem die Wärme gezwungen wird, sich per Strahlung auszubreiten, gibt Ihnen ein Vakuumofen die ultimative Kontrolle über die thermische Prozessumgebung.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Wärmeübertragungsmechanismus | Hauptsächlich thermische Strahlung, mit minimaler Leitung und gasunterstützter Kühlung. |

| Häufige Wärmequellen | Interne Widerstandsheizer (Graphit/Molybdän), externe Heizelemente (Retorte), Induktionserwärmung. |

| Hauptvorteile | Verhindert Oxidation, sorgt für gleichmäßige Erwärmung, ideal für empfindliche Materialien. |

| Anwendungen | Glühen, Hartlöten, Härten, Sintern, Schmelzen reaktiver Metalle wie Titan. |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Vakuumöfen von KINTEK

KINTEK nutzt herausragende F&E und Eigenfertigung, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sauberes, kontrolliertes Erhitzen zum Glühen, Hartlöten oder Härten benötigen, unsere Vakuumöfen gewährleisten überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren thermischen Prozess verbessern und maßgeschneiderte Lösungen für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung