Ein Hochvakuum-Temperofen dient als kritische Konsolidierungsumgebung, die verwendet wird, um eine lose Magnesiumstruktur in ein kohäsives, haltbares Gerüst umzuwandeln.

Während der zweiten Sinterstufe für poröse Magnesium-basierte Verbundwerkstoffe nutzt dieser Ofen thermische Energie (insbesondere um 400 °C), um die Diffusionsbindung und die Bildung von Sinterhälsen zwischen Magnesiumpartikeln voranzutreiben. Gleichzeitig spielt die Vakuumatmosphäre eine schützende Rolle, indem sie die natürliche Reaktivität von Magnesium unterdrückt, um übermäßiges Oxidwachstum zu verhindern und sowohl mechanische Festigkeit als auch eine vorhersagbare biologische Degradation zu gewährleisten.

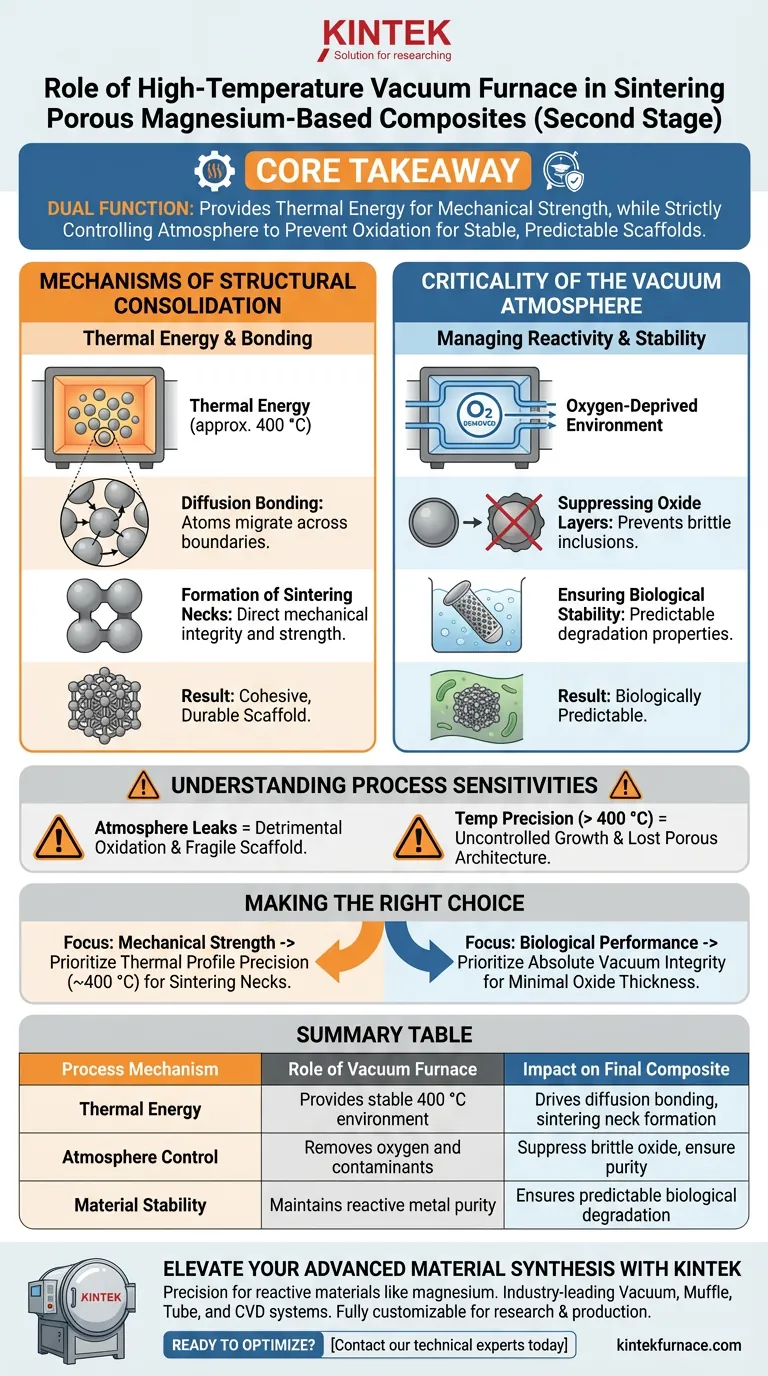

Kernbotschaft Der Vakuumofen erfüllt eine doppelte Funktion: Er liefert die notwendige thermische Energie, um Magnesiumpartikel für mechanische Festigkeit physikalisch zu verschmelzen, und kontrolliert gleichzeitig streng die Atmosphäre, um Oxidation zu verhindern. Dieses Gleichgewicht ist entscheidend für die Schaffung eines stabilen, hochfesten porösen Gerüsts, das in biologischen Umgebungen vorhersagbar abgebaut wird.

Mechanismen der strukturellen Konsolidierung

Die Rolle der thermischen Energie

Die Hauptfunktion des Ofens während dieser Phase ist die Erhöhung des Materials auf eine bestimmte Sintertemperatur, typischerweise um 400 °C.

Bei dieser Temperatur schmelzen die Magnesiumpartikel nicht vollständig; vielmehr erreichen sie einen Zustand, in dem die atomare Aktivität hoch genug ist, um die Bindung zu erleichtern.

Diffusionsbindung

Die thermische Energie fördert die Diffusionsbindung, ein Prozess, bei dem Atome über Partikelgrenzen wandern.

Diese atomare Bewegung ist der grundlegende Mechanismus, der einzelne Pulverpartikel in eine einheitliche feste Masse verwandelt.

Bildung von Sinterhälsen

Während die Diffusion fortschreitet, bilden sich an den Kontaktpunkten zwischen den Magnesiumpartikeln Verbindungen, die als Sinterhälse bezeichnet werden.

Das Wachstum dieser Hälse ist direkt für die mechanische Integrität des porösen Gerüsts verantwortlich und erhöht seine Gesamtstärke erheblich.

Die Kritikalität der Vakuumatmosphäre

Management der Magnesiumreaktivität

Magnesium ist ein hochreaktives Metall, das bei Kontakt mit Sauerstoff schnell oxidiert, insbesondere bei hohen Temperaturen.

Der Vakuumofen schafft eine sauerstoffarme Umgebung, die für die sichere und effektive Verarbeitung dieser reaktiven Legierungen unerlässlich ist.

Unterdrückung von Oxidschichten

Durch die Entfernung von Sauerstoff unterdrückt die Vakuumumgebung effektiv das übermäßige Wachstum von Oxidschichten auf der Oberfläche der Magnesiumpartikel.

Unkontrollierte Oxidation würde spröde Einschlüsse erzeugen, die das Material schwächen und den oben beschriebenen Diffusionsprozess behindern.

Sicherstellung der biologischen Stabilität

Für Magnesiumverbundwerkstoffe, die für biomedizinische Anwendungen bestimmt sind, ist die Zusammensetzung der Oberfläche von entscheidender Bedeutung.

Durch die Kontrolle der Oxidbildung stellt der Vakuumprozess die Stabilität der Materialstruktur sicher und garantiert, dass seine biologischen Abbau-Eigenschaften innerhalb der Designspezifikationen bleiben.

Verständnis von Prozessempfindlichkeiten

Die Folgen von Atmosphärenlecks

Da Magnesium so reaktiv ist, können selbst geringfügige Kompromisse im Vakuumlevel zu einer schädlichen Oxidation führen.

Wenn das Vakuum versagt oder unzureichend ist, kann das Material dicke Oxidschalen entwickeln, die die Bildung von Sinterhälsen verhindern, was zu einem zerbrechlichen Gerüst führt, das unter Belastung zerbröckelt.

Temperaturpräzision vs. Materialgrenzen

Während Wärme für Festigkeit sorgt, muss die Temperatur streng begrenzt werden (z. B. nahe 400 °C), um eine negative Veränderung der Magnesiummikrostruktur zu vermeiden.

Übermäßige Hitze könnte zu unkontrolliertem Kornwachstum oder Schmelzen führen und die für die Anwendung erforderliche poröse Architektur zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit porösen Magnesium-basierten Verbundwerkstoffen zu erzielen, müssen Sie die thermische Zufuhr mit der atmosphärischen Kontrolle in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Präzision des thermischen Profils (Aufrechterhaltung von ~400 °C), um die Bildung von Sinterhälsen und Diffusionsbindungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf biologischer Leistung liegt: Stellen Sie sicher, dass die Vakuumintegrität absolut ist, um die Dicke der Oxidschicht zu minimieren, die die Abbaugeschwindigkeit und Stabilität des Materials bestimmt.

Letztendlich ist der Hochvakuum-Temperofen nicht nur ein Heizgerät; er ist eine reaktionskontrollierte Kammer, die die endgültige Qualität und Sicherheit des Magnesiumverbundwerkstoffs bestimmt.

Zusammenfassungstabelle:

| Prozessmechanismus | Rolle des Vakuumofens | Auswirkung auf den Endverbundwerkstoff |

|---|---|---|

| Thermische Energie | Bietet eine stabile 400 °C Umgebung | Treibt Diffusionsbindung und Atomwanderung an |

| Strukturelles Wachstum | Erleichtert die Bildung von Sinterhälsen | Erhöht die mechanische Festigkeit und Integrität |

| Atmosphärenkontrolle | Entfernt Sauerstoff und Verunreinigungen | Unterdrückt das Wachstum spröder Oxidschichten |

| Materialstabilität | Erhält die Reinheit reaktiver Metalle | Gewährleistet einen vorhersagbaren biologischen Abbau |

Verbessern Sie Ihre fortschrittliche Materialherstellung mit KINTEK

Präzision ist nicht verhandelbar, wenn reaktive Materialien wie Magnesium verarbeitet werden. KINTEK bietet branchenführende Vakuum-, Muffel-, Rohr- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen des spezialisierten Sinterns zu erfüllen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar. Ob Sie absolute atmosphärische Integrität für biomedizinische Gerüste oder präzise thermische Profile für komplexe Verbundwerkstoffe benötigen, KINTEK liefert die Zuverlässigkeit, die Sie für den Erfolg benötigen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche verschiedenen Beschickungsverfahren gibt es für Mehrkammeröfen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Vorteile hat Vakuumglühen auf die Materialhärte und -festigkeit? Verbessern Sie die Materialintegrität durch kontrollierte Wärmebehandlung

- Warum wird ein Vakuumtrockenschrank für ZIF-8-Kristallvorläufer bevorzugt? Poröse Strukturen durch Vakuumtrocknung schützen

- Warum ist ein Vakuumtrockenschrank für die elektrochemische Prüfung von Natrium-Ionen-Batterieelektroden notwendig? Optimierung von SIBs

- Wie verbessert das Vakuumsintern die Materialeigenschaften? Steigerung von Festigkeit, Reinheit und Leistung

- Was sind die Funktionen der Vakuumkammer in einem Ofen? Gewährleistung von Reinheit und Präzision bei Hochtemperaturprozessen

- Welche spezifischen Vorteile bietet die Heißisostatische Pressung (HIP) für die Leistung von Ti6Al4V? Erreichen Sie volle Dichte

- Was sind die allgemeinen Vorteile der Vakuumwärmebehandlungstechnologie? Erzielen Sie überlegene Materialleistung und Reinheit