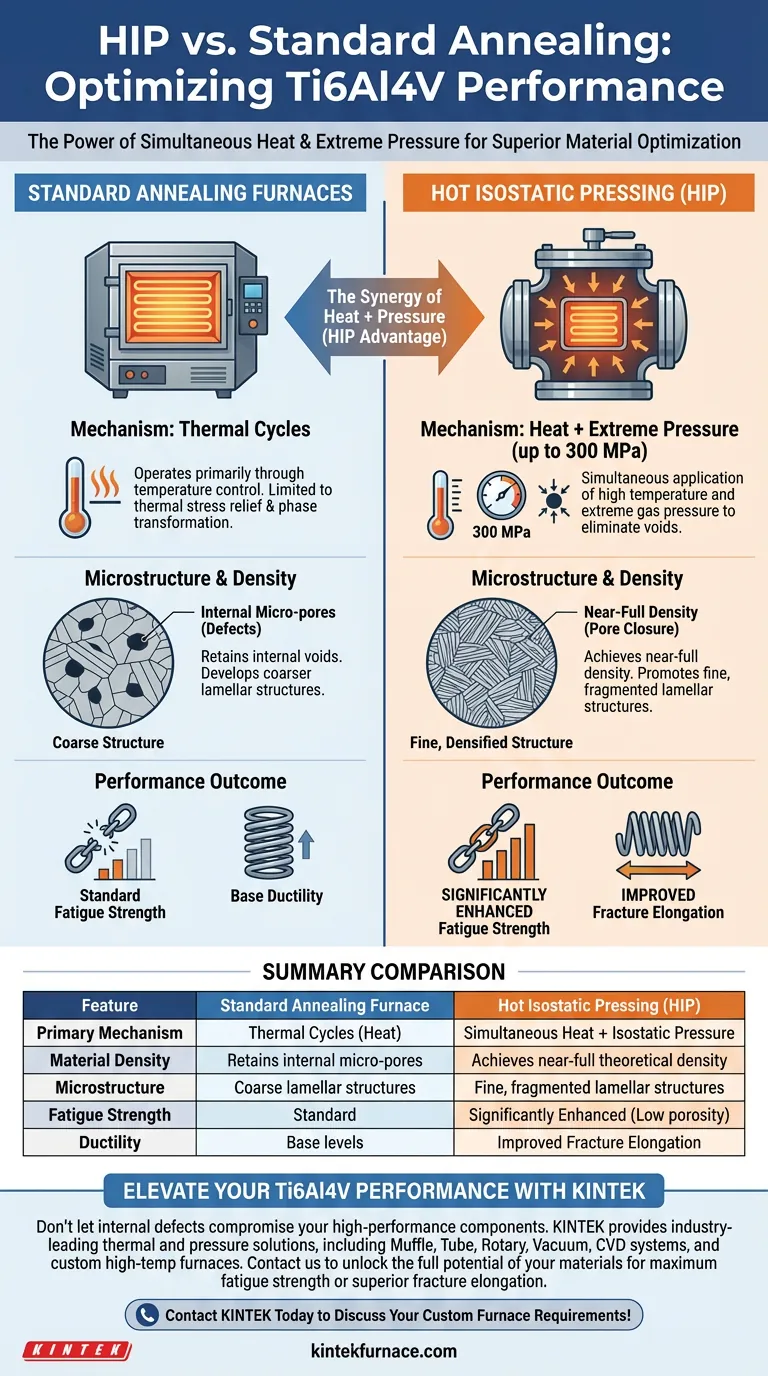

Die Heißisostatische Pressung (HIP) bietet einen deutlichen Vorteil gegenüber dem Standardglühen, indem sie Ti6Al4V-Komponenten gleichzeitig hoher Temperatur und extremem Gasdruck (bis zu 300 MPa) aussetzt. Im Gegensatz zu Standardöfen, die ausschließlich auf thermische Zyklen angewiesen sind, eliminiert diese Kombination aktiv interne Hohlräume, um eine nahezu vollständige Dichte und überlegene mechanische Belastbarkeit zu erreichen.

Der entscheidende Unterschied liegt in der synergistischen Anwendung von Wärme und Druck. Während Standardöfen das Material thermisch behandeln, nutzt HIP Druck, um verbleibende Mikroporen physikalisch zu schließen, was zu feinen, fragmentierten lamellaren Strukturen führt, die durch Standardglühen nicht erzeugt werden können.

Der Mechanismus der Verdichtung

Gleichzeitige Wärme und Druck

Standardglühöfen arbeiten hauptsächlich über die Temperaturregelung. Im Gegensatz dazu führt HIP-Ausrüstung eine kritische zweite Variable ein: extremen Gasdruck, der Werte wie 300 MPa erreicht.

Eliminierung interner Defekte

Dieser intensive Druck arbeitet zusammen mit hohen Temperaturen, um interne Hohlräume zu schließen. Der Prozess schließt effektiv verbleibende Mikroporen und Defekte im Ti6Al4V-Material und schafft eine Materialfestigkeit, die allein durch thermische Behandlung nicht erreicht werden kann.

Erreichen einer nahezu vollständigen Dichte

Das primäre physikalische Ergebnis dieses Prozesses ist das Erreichen einer nahezu vollständigen Dichte. Durch das physikalische Verdrängen von Material in Hohlräume wird die strukturelle Integrität der Komponente auf mikroskopischer Ebene maximiert.

Mikrostrukturelle Transformation

Feine, fragmentierte lamellare Strukturen

Die Auswirkung von HIP reicht über die einfache Dichte hinaus bis zur Kristallstruktur der Legierung. Der Prozess fördert die Bildung einer feinen, fragmentierten lamellaren Mikrostruktur.

Überlegenheit gegenüber Standardofenausgaben

In Standardöfen verarbeitete Teile entwickeln typischerweise gröbere Strukturen. Die durch HIP erzeugte verfeinerte Mikrostruktur trägt direkt zu den verbesserten Leistungseigenschaften des Endteils bei.

Messbare Leistungssteigerungen

Erhöhte Ermüdungsfestigkeit

Die Reduzierung der Porosität und die Verfeinerung der Mikrostruktur verbessern direkt die Widerstandsfähigkeit des Materials gegen zyklische Belastung. HIP-behandelte Teile weisen eine signifikant höhere Ermüdungsfestigkeit auf als ihre im Ofen geglühten Gegenstücke.

Verbesserte Bruchdehnung

Zusätzlich zur Festigkeit wird die Duktilität des Materials positiv beeinflusst. Die spezifischen mikrostrukturellen Veränderungen ermöglichen eine größere Bruchdehnung, was bedeutet, dass das Material mehr Verformung aushalten kann, bevor es versagt.

Verständnis des Vergleichs

Die Grenzen des Standardglühens

Es ist entscheidend zu verstehen, dass Standardglühöfen auf thermische Spannungsentlastung und Phasenumwandlung beschränkt sind. Ohne das Element des isostatischen Drucks können sie bestehende Porosität nicht aktiv schließen oder das Material verdichten.

Die Notwendigkeit der Synergie

Die Vorteile von HIP ergeben sich nicht aus Wärme oder Druck isoliert, sondern aus ihrer synergistischen Wirkung. Diese Kombination erschließt die spezifischen mechanischen Eigenschaften, die für Hochleistungsanwendungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob HIP der richtige Optimierungsweg für Ihre Ti6Al4V-Komponenten ist, berücksichtigen Sie Ihre spezifischen mechanischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der zyklischen Haltbarkeit liegt: HIP ist unerlässlich, da es die Mikroporen schließt, die typischerweise als Rissinitiierungsstellen dienen, und somit die Ermüdungsfestigkeit erheblich steigert.

- Wenn Ihr Hauptaugenmerk auf der Materialduktilität liegt: HIP bietet die notwendige mikrostrukturelle Verfeinerung zur Verbesserung der Bruchdehnung, was eine größere Verformung vor dem Versagen ermöglicht.

Durch die Integration von extremem Druck mit thermischer Verarbeitung verwandelt HIP Ti6Al4V von einer Standardlegierung in ein vollständig verdichtetes Hochleistungsmaterial.

Zusammenfassungstabelle:

| Merkmal | Standardglühofen | Heißisostatische Pressung (HIP) |

|---|---|---|

| Primärer Mechanismus | Thermische Zyklen (Wärme) | Gleichzeitige Wärme + Isostatischer Druck |

| Materialdichte | Behält interne Mikroporen bei | Erreicht nahezu volle theoretische Dichte |

| Mikrostruktur | Grobe lamellare Strukturen | Feine, fragmentierte lamellare Strukturen |

| Ermüdungsfestigkeit | Standard | Signifikant verbessert (geringe Porosität) |

| Duktilität | Basiswerte | Verbesserte Bruchdehnung |

Steigern Sie Ihre Ti6Al4V-Leistung mit KINTEK

Lassen Sie nicht zu, dass interne Defekte Ihre Hochleistungskomponenten beeinträchtigen. KINTEK bietet branchenführende thermische und Drucklösungen, die darauf ausgelegt sind, das volle Potenzial Ihrer Materialien auszuschöpfen. Mit Unterstützung durch Experten in F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperaturöfen, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind.

Ob Sie maximale Ermüdungsfestigkeit oder überlegene Bruchdehnung benötigen, unser Team ist bereit, Ihnen bei der Optimierung Ihres Prozesses zu helfen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst der Öl-Abschreckprozess in einem Spezialofen Wälzlagerstahl? Optimierung der Mikrohärte

- Was ist Vakuumlöten und wie unterscheidet es sich vom traditionellen Löten? Entdecken Sie überlegene Verbindungsintegrität

- Was sind die wichtigsten Schritte bei einer typischen Vakuumlötung? Beherrschen Sie den Prozess für starke, saubere Verbindungen

- Welche Arten von Materialien und Prozessen werden durch spezielle Vakuumofen-Designs verbessert? Reinheit und Leistung steigern

- Welche technischen Vorteile bietet ein Vakuumtrockenschrank? Optimierung der Nachbearbeitung von Dünnschichtelektroden

- Was ist ein gasbeheizter Vakuumofen? Wirtschaftliche Hochtemperatur-Verarbeitungslösungen

- Warum werden Vakuumlichtbogenschmelzanlagen für TaC- und TiC-verstärkte Legierungen verwendet? Erzielung von Reinheit und thermischer Präzision

- Was sind die Kammerspezifikationen des Vakuumofensystems? Gewährleisten Sie Reinheit und Sicherheit bei Hochtemperaturprozessen