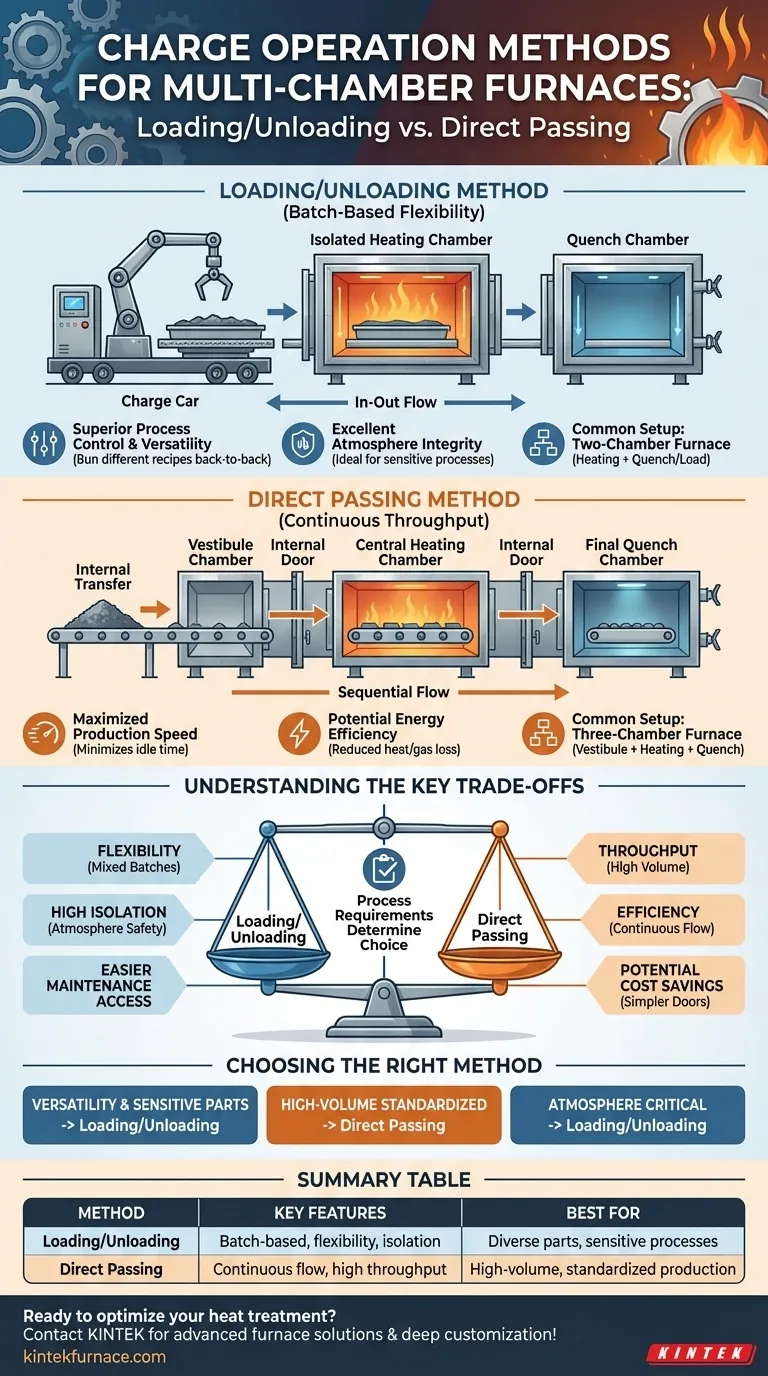

Bei der industriellen Wärmebehandlung sind die beiden grundlegenden Beschickungsverfahren für Mehrkammeröfen die Lade-/Entlade-Methode und die direkte Durchlauf-Methode. Diese Konstruktionen bestimmen, wie Material zwischen Heiz-, Verarbeitungs- und Abschreckzonen bewegt wird, bilden die Grundlage der Betriebsphilosophie des Ofens und wirken sich direkt auf Durchsatz, Flexibilität und Prozesskontrolle aus.

Die Wahl zwischen einer Lade-/Entlade-Methode und einer direkten Durchlauf-Methode ist eine grundlegende Entscheidung zwischen Prozessflexibilität und maximalem Durchsatz. Die Lade-/Entlade-Methode bietet überlegene chargenbasierte Kontrolle und Anpassungsfähigkeit, während die direkte Durchlauf-Methode für die kontinuierliche Hochvolumenproduktion ausgelegt ist.

Die Lade-/Entlade-Methode: Chargenbasierte Flexibilität

Diese Methode, oft als "In-Out"-System bezeichnet, behandelt jede Kammer als eine eigenständige, isolierte Verarbeitungsstation.

Funktionsweise

Eine Materialcharge wird von einem externen Mechanismus, oft als Chargierwagen oder Manipulator bezeichnet, in eine Kammer bewegt. Die Kammertür wird verschlossen, der Prozess (z. B. Erwärmung) wird durchgeführt, und die Tür wird wieder geöffnet. Derselbe externe Manipulator entfernt dann die Charge und transportiert sie zur nächsten Kammer (z. B. einem Abschreckbehälter oder einer Kühlstation).

Hauptvorteil: Prozesskontrolle und Vielseitigkeit

Da jede Charge unabhängig gehandhabt wird, bietet die Lade-/Entlade-Methode eine außergewöhnliche Flexibilität. Sie können problemlos verschiedene Teile mit unterschiedlichen Zeit-, Temperatur- und Atmosphären-"Rezepten" nacheinander bearbeiten, ohne einen der Prozesse zu beeinträchtigen.

Hauptvorteil: Überragende Kammerisolation

Die Kammern sind vollständig voneinander getrennt. Dies sorgt für eine ausgezeichnete Atmosphärenintegrität und verhindert, dass Verunreinigungen wie Abschrecköldampf in die Hochtemperatur-Heizkammer gelangen. Dies ist entscheidend für empfindliche Prozesse wie das Aufkohlen oder Nitrieren, bei denen die Reinheit der Atmosphäre von größter Bedeutung ist.

Gängige Konfiguration: Der Zweikammerofen

Ein klassisches Beispiel ist ein Zweikammerofen, bestehend aus einer geschlossenen Heizkammer und einer angeschlossenen Lade-/Entlade-/Abschreckkammer. Der Chargierwagen lädt das Material in die Heizkammer, holt es nach dem Zyklus ab und senkt es in den Abschreckbehälter, alles innerhalb der zweiten Kammer.

Die direkte Durchlauf-Methode: Kontinuierlicher Durchsatz

Diese Methode funktioniert eher wie ein Fließband, bei dem das Material nacheinander von einer Zone direkt in die nächste durch das Ofeninnere bewegt wird.

Funktionsweise

Material wird in die erste Kammer oder Schleuse geladen. Nach dem Prozessschritt öffnet sich eine interne Tür, und ein interner Transfermechanismus schiebt oder zieht die Charge direkt in die nächste angrenzende Kammer. Dies wird fortgesetzt, bis die Charge die letzte Kammer verlässt.

Hauptvorteil: Maximierte Produktionsgeschwindigkeit

Diese Methode minimiert Leerlaufzeiten. Sobald eine Charge in die zweite Kammer gelangt, kann sofort eine neue Charge in die erste gelangen. Dieser kontinuierliche Fluss ist ideal für die Hochvolumenproduktion von standardisierten Teilen, bei denen das Prozessrezept selten geändert wird.

Hauptvorteil: Potenzielle Energieeffizienz

Da das Material durch kleinere, interne Öffnungen bewegt wird, kann es zu geringeren Wärme- und Schutzgasverlusten kommen, verglichen mit dem Öffnen einer großen Haupttür für einen externen Chargierwagen. Dies kann in Szenarien hoher Auslastung zu Energie- und Gasverbrauchseinsparungen führen.

Gängige Konfiguration: Der Dreikammerofen

Ein typischer Ofen mit direkter Durchlauf-Methode verfügt über drei Kammern: eine Lade-/Spül-Schleuse, eine zentrale Heizkammer und eine abschließende Abschreck- oder Kühlkammer. Diese Anordnung ermöglicht einen reibungslosen, ununterbrochenen Materialfluss von Anfang bis Ende.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die richtige Wahl hängt ausschließlich von den spezifischen Anforderungen der Anwendung ab.

Durchsatz vs. Flexibilität

Dies ist der zentrale Kompromiss. Die direkte Durchlauf-Methode priorisiert den Durchsatz für standardisierte Teile. Die Lade-/Entlade-Methode priorisiert die Flexibilität für eine Mischung aus verschiedenen Teilen und Prozessen.

Atmosphärenintegrität

Die Lade-/Entlade-Methode bietet das höchste Maß an Atmosphärenisolation zwischen den Kammern. In einem direkten Durchlaufsystem besteht immer das Risiko einer gewissen "Atmosphärenverschleppung" beim Öffnen der internen Tür, was hochsensible Prozesse beeinträchtigen könnte.

Investitionskosten und Platzbedarf

Ein einfaches Zweikammer-Lade-/Entlade-System kann niedrigere Anschaffungskosten und einen geringeren Platzbedarf haben. Komplexere, mehrstufige Lade-/Entlade-Systeme mit ausgeklügelten Chargierwagen können jedoch größer und teurer werden als ihre direkten Durchlauf-Pendants.

Wartung und Zugang

Externe Chargierwagen in einem Lade-/Entlade-System sind in der Regel leichter für Wartungsarbeiten zugänglich. Interne Transfermechanismen in einem Ofen mit direkter Durchlauf-Methode können schwieriger zu erreichen sein, was potenziell zu komplexeren und zeitaufwendigeren Reparaturen im Ofeninneren führen kann.

Die richtige Methode für Ihren Prozess wählen

Ihre operativen Ziele sind der Haupttreiber für die Wahl einer Beschickungsmethode. Berücksichtigen Sie Folgendes, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit und der Bearbeitung verschiedenster Teile liegt: Wählen Sie die Lade-/Entlade-Methode wegen ihrer überragenden Steuerung auf Chargenebene und Atmosphärenisolation.

- Wenn Ihr Hauptaugenmerk auf Hochvolumen- und standardisierter Produktion liegt: Wählen Sie die direkte Durchlauf-Methode, um den Durchsatz und die Betriebseffizienz zu maximieren.

- Wenn Ihr Prozess extrem empfindlich auf atmosphärische Kontamination reagiert: Die überragende Kammerisolation der Lade-/Entlade-Methode macht sie zur sichereren und zuverlässigeren Wahl.

Indem Sie diesen grundlegenden Kompromiss zwischen Chargenflexibilität und kontinuierlichem Durchsatz verstehen, können Sie Ihre Ofenarchitektur direkt an Ihre Produktionsstrategie anpassen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Laden/Entladen | Chargenbasierend, hohe Flexibilität, überragende Atmosphärenisolation | Vielfältige Teile, empfindliche Prozesse wie Aufkohlen |

| Direkter Durchlauf | Kontinuierlicher Fluss, hoher Durchsatz, potenzielle Energieeinsparungen | Hochvolumen-, standardisierte Produktion |

Bereit, Ihre Wärmebehandlung mit der richtigen Ofenmethode zu optimieren? Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Ihren Durchsatz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung