Der Hauptgrund für die Verwendung eines Vakuumtrockenschranks in diesem Prozess ist die vollständige Verdampfung des Ethylenglykol-Lösungsmittels bei einer kontrollierten Temperatur von 80 °C zu ermöglichen. Durch die Senkung des atmosphärischen Drucks ermöglicht der Ofen eine effiziente Verdampfung des Lösungsmittels, ohne die übermäßige Hitze zu benötigen, die andernfalls die Struktur des Katalysators beschädigen würde.

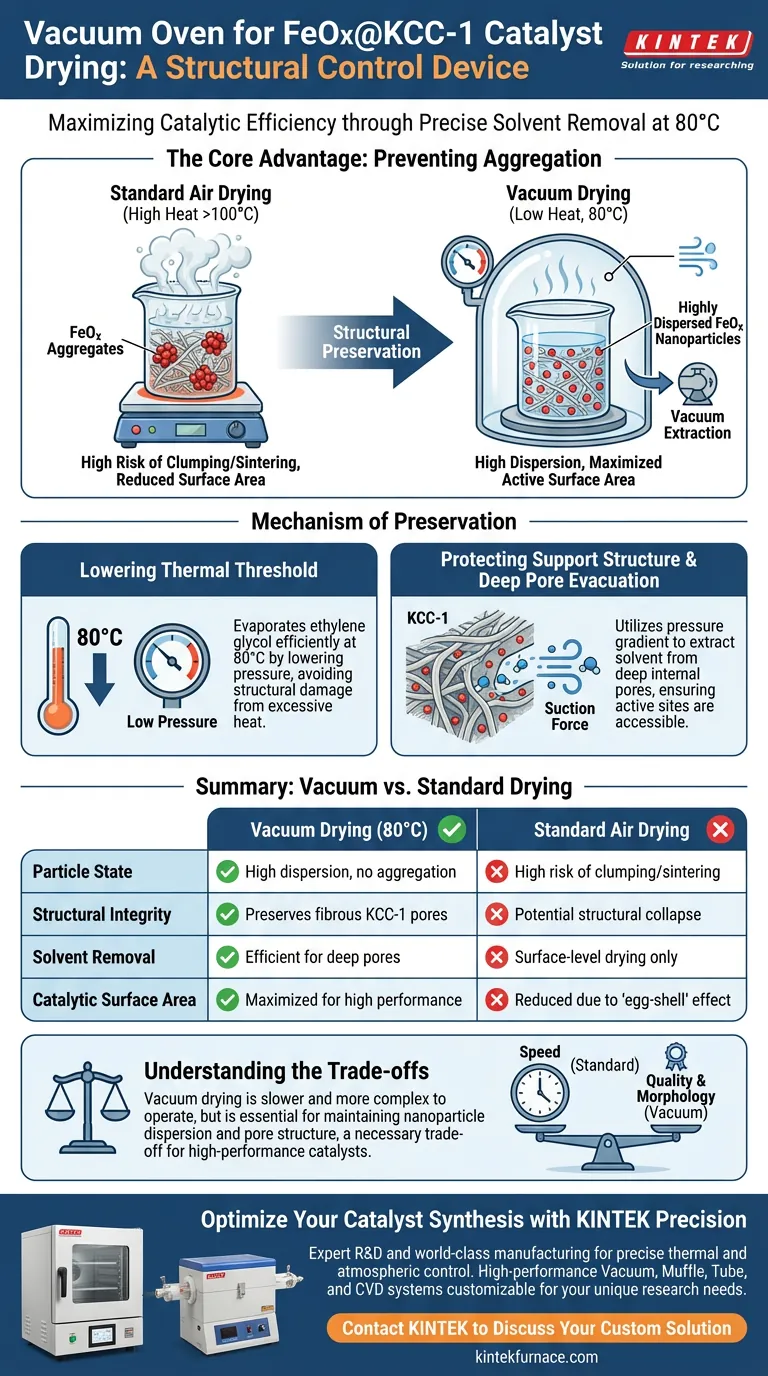

Der Kernvorteil der Vakuumtrocknung ist die Verhinderung der Aggregation von Nanopartikeln. Durch die Entfernung von Lösungsmitteln bei niedrigeren Temperaturen fixiert der Prozess die Eisenoxid (FeOx)-Partikel in einem hoch dispergierten Zustand auf dem KCC-1-Träger, wodurch die für die Katalyse verfügbare aktive Oberfläche maximiert wird.

Der Mechanismus der Partikelerhaltung

Senkung der thermischen Schwelle

Standard-Trocknungsmethoden erfordern oft hohe Temperaturen, um den Siedepunkt von Lösungsmitteln wie Ethylenglykol zu überwinden.

Verhinderung der Aggregation von Komponenten

Das entscheidende Risiko während der Trocknungsphase ist die Aggregation, bei der sich aktive Partikel zusammenballen. Laut den primären technischen Daten induziert die Standard-Lufttrocknung bei höheren Temperaturen die Bewegung und Aggregation von aktiven Komponenten. Die Vakuumumgebung mildert dies, indem sie eine effektive Trocknung des Materials bei 80 °C ermöglicht und sicherstellt, dass die FeOx-Nanopartikel getrennt und deutlich bleiben.

Schutz der Trägerstruktur

Evakuierung aus tiefen Poren

KCC-1 ist ein Silikat-Träger, der für seine faserige Struktur mit hoher Oberfläche bekannt ist. Die Vakuumtrocknung nutzt einen Druckgradienten, um Lösungsmittelmoleküle aus den tiefen inneren Poren des Trägers zu extrahieren. Dies stellt sicher, dass die aktiven Zentren im Inneren der Katalysatorstruktur lösungsmittelfrei und für die Reaktion zugänglich sind.

Aufrechterhaltung einer hohen Dispersion

Die Effizienz eines Katalysators hängt direkt davon ab, wie gut das aktive Material verteilt ist. Durch die Verhinderung des thermischen Sinterns oder der Aggregation von Partikeln stellt der Vakuumprozess eine hoch dispergierte Beschichtung von FeOx sicher. Diese hohe Dispersion ist entscheidend für die endgültige katalytische Leistung des Materials.

Verständnis der Kompromisse

Trocknungsgeschwindigkeit vs. strukturelle Qualität

Obwohl die Vakuumtrocknung die Morphologie erhält, ist sie nicht immer die schnellste Methode. Wie in vergleichenden Trocknungsstudien festgestellt wurde, können die Trocknungsgeschwindigkeiten im Vakuum geringer sein als bei schnellen konvektiven Trocknungsmethoden. Schnelle Methoden führen jedoch oft zu ungleichmäßigen "Eierschalen"-Verteilungen oder strukturellen Kollapsen, was den langsameren Vakuumprozess zu einem notwendigen Kompromiss für die Qualität macht.

Betriebskomplexität

Die Vakuumtrocknung erfordert die Aufrechterhaltung eines abgedichteten Systems und den Betrieb einer Vakuumpumpe. Dies fügt im Vergleich zu einem Standard-Laborofen eine zusätzliche Betriebskomplexität hinzu. Für Nanomaterialien, bei denen die Porenstruktur und die Partikelgröße von größter Bedeutung sind, sind diese Komplexitäten jedoch ein notwendiger Produktionsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieses Trocknungsprotokoll mit Ihren spezifischen Syntheseanforderungen übereinstimmt, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der katalytischen Effizienz liegt: Priorisieren Sie die Vakuumtrocknung, um eine maximale Dispersion von Nanopartikeln und die höchstmögliche aktive Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Sie können die Standard-Konvektionstrocknung in Betracht ziehen, müssen aber das hohe Risiko von Partikelaggregation und reduzierter Leistung in Kauf nehmen.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist ein Gerät zur Strukturkontrolle, das die mikroskopische Integrität Ihres FeOx@KCC-1-Katalysators gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (80 °C) | Standard-Lufttrocknung |

|---|---|---|

| Partikelzustand | Hohe Dispersion, keine Aggregation | Hohes Risiko von Verklumpung/Sintern |

| Strukturelle Integrität | Erhält faserige KCC-1-Poren | Möglicher Strukturkollaps |

| Lösungsmittelentfernung | Effizient für tiefe Poren | Nur oberflächliche Trocknung |

| Katalytische Oberfläche | Maximiert für hohe Leistung | Reduziert aufgrund des "Eierschalen"-Effekts |

| Mechanismus | Verdampfung durch Druckgradienten | Thermische Verdampfung bei hoher Hitze |

Optimieren Sie Ihre Katalysatorsynthese mit KINTEK Precision

Präzise Strukturkontrolle ist der Unterschied zwischen einem fehlerhaften Katalysator und einem leistungsstarken Durchbruch. Bei KINTEK verstehen wir, dass die Aufrechterhaltung der Nanopartikeldispersion in Materialien wie FeOx@KCC-1 genaue thermische und atmosphärische Bedingungen erfordert.

Unterstützt durch Experten in F&E und Weltklasse-Fertigung bietet KINTEK leistungsstarke Vakuum-, Muffel-, Rohr- und CVD-Systeme, die entwickelt wurden, um Ihre empfindlichsten Proben zu schützen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen und sicherzustellen, dass Ihre aktiven Zentren zugänglich bleiben und Ihre Trägerstrukturen intakt sind.

Bereit, die Trocknungs- und Heizfähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Guobo Li, Honggen Peng. Unraveling FeOx Nanoparticles Confined on Fibrous Mesoporous Silica Catalyst Construction and CO Catalytic Oxidation Performance. DOI: 10.3390/catal14010063

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der maximale Vakuumgrad für einen Hochvakuumofen? Erzielen Sie eine ultrareine Verarbeitung für fortschrittliche Materialien

- Welche Rolle spielen Vakuumöfen bei der Halbleiterwaferbearbeitung? Unerlässlich für Reinheit und Leistung

- Was ist ein Tiegelofen und was sind seine Hauptkomponenten? Entdecken Sie seine wichtigsten Teile und Verwendungszwecke

- Warum wird ein Vakuumabscheidungssystem für das Dotieren von BL-MoS2 benötigt? Erreichen Sie Präzision und Reinheit im Nanogramm-Bereich

- Wie trägt Vakuumlöten zu Umwelt- und Sicherheitsvorteilen bei? Entdecken Sie sauberere, sicherere Metallverbindungen

- Wie funktioniert der Evakuierungsprozess in einem Vakuumofen? Erreichen Sie eine präzise metallurgische Kontrolle

- Welche Art von Umgebung erzeugt ein Hochvakuumofen? Ultrareine, inerte und kontrollierte Umgebung für die Materialbearbeitung

- Wie wirkt sich eine hochreine Argonumgebung auf den Betrieb eines Sinterofens aus? Erreichen Sie 316L-Elektrodenexzellenz