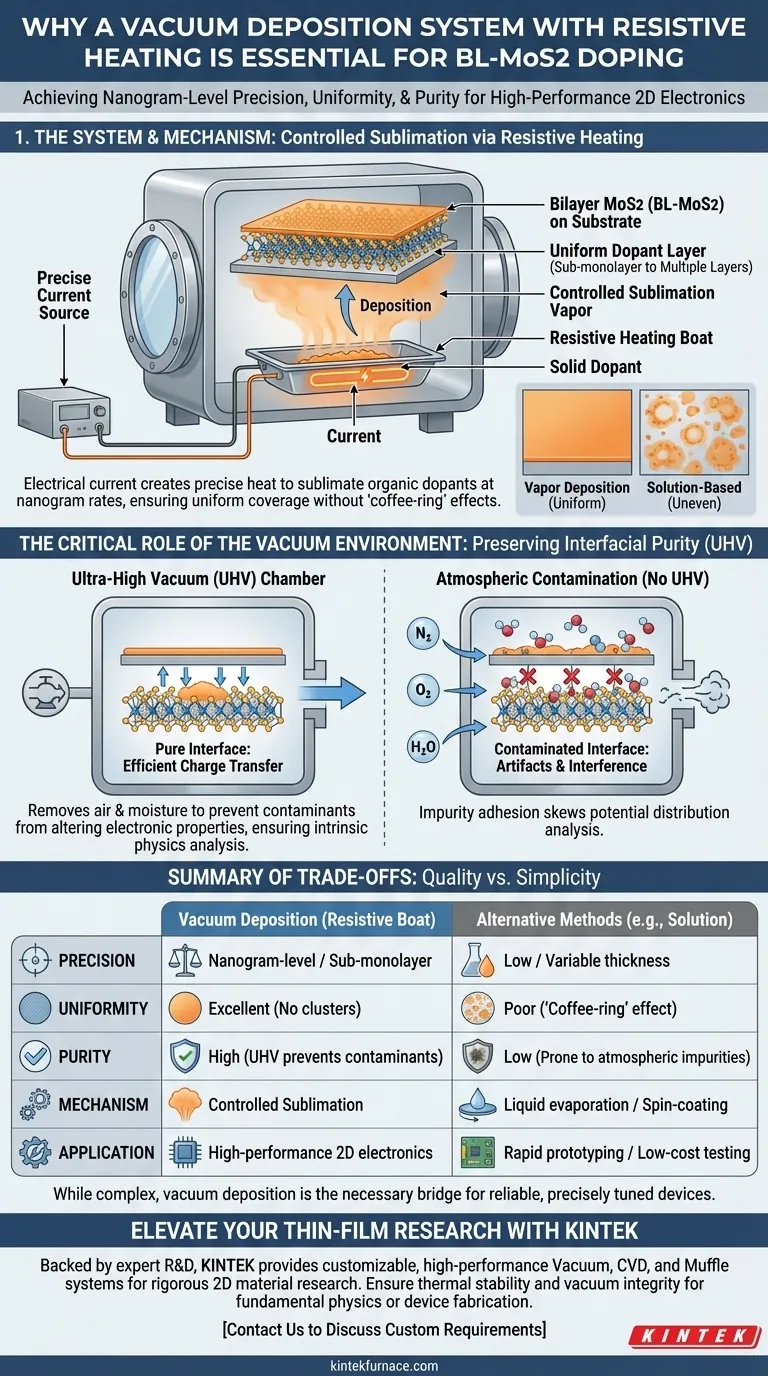

Ein Vakuumabscheidungssystem mit einem Widerstandsheiz-Verdampfertiegel ist erforderlich, um beim Dotieren von zweilagigem Molybdändisulfid (BL-MoS2) eine Präzision im Nanogramm-Bereich zu erreichen. Diese Ausrüstung ermöglicht die kontrollierte Sublimation fester organischer Dotierstoffe, wodurch hochuniforme Schichten erzeugt werden können, während die Reinheit der Materialoberflächenschnittstelle strikt erhalten bleibt.

Die Kombination aus Ultrahochvakuum und Widerstandsheizung bietet die einzig zuverlässige Methode zur Abscheidung organischer Moleküle mit sub-monolayer Genauigkeit. Diese Präzision ist unerlässlich, um einen reinen Ladungstransfer an der Grenzfläche zu ermöglichen und zu verhindern, dass atmosphärische Verunreinigungen die Analyse der Potenzialverteilung verfälschen.

Die Mechanik der Präzisionsdotierung

Sublimation durch Widerstandsheizung

Die Hauptfunktion des Widerstandsheiz-Verdampfertiegel besteht darin, feste organische Materie durch kontrollierte Sublimation in einen gasförmigen Zustand zu überführen.

Durch das Anlegen eines elektrischen Stroms durch den Tiegel erzeugt das System präzise Wärme. Diese sublimiert organische Dotierstoffe wie F6TCNNQ mit einer Rate, die bis in den Nanogramm-Bereich fein abgestimmt werden kann.

Erreichen einer gleichmäßigen Abdeckung

Im Gegensatz zu lösungsmittelbasierten Methoden, die "Kaffeering"-Flecken oder ungleichmäßige Klumpen hinterlassen können, gewährleistet diese gasphasenbasierte Abscheidung eine gleichmäßige Oberflächenabdeckung.

Forscher können die Abscheidedicke mit extremer Genauigkeit steuern, von sub-monolayern (teilweise Abdeckung) bis hin zu spezifischen Mehrfachschichten auf der BL-MoS2-Oberfläche.

Die entscheidende Rolle der Vakuumumgebung

Erhaltung der Reinheit der Grenzfläche

Die Ultrahochvakuum-Umgebung (UHV) dient nicht nur der Druckkontrolle; sie ist eine Anforderung an die Sauberkeit.

Durch die Entfernung von Luft und Feuchtigkeit verhindert das System, dass atmosphärische Verunreinigungen an der atomar dünnen MoS2-Oberfläche haften. Dies stellt sicher, dass jede Änderung der elektronischen Eigenschaften ausschließlich auf den Dotierstoff zurückzuführen ist und nicht auf zufällige Verunreinigungen.

Ermöglichung der Analyse des Ladungstransfers

Damit zweilagiges MoS2 in elektronischen Anwendungen effektiv funktioniert, muss der Ladungstransfer an der Grenzfläche zwischen dem Halbleiter und dem Dotierstoff effizient und vorhersagbar sein.

Die Vakuumumgebung schützt diese empfindliche Grenzfläche. Sie stellt sicher, dass die Analyse der Potenzialverteilung die intrinsische Physik der Heterostruktur widerspiegelt und nicht Artefakte, die durch Umwelteinflüsse verursacht werden.

Verständnis der Kompromisse

Systemkomplexität vs. Prozessgeschwindigkeit

Während diese Methode eine überlegene Qualität bietet, führt sie im Vergleich zu einfacheren Methoden wie Spin-Coating oder Drop-Casting zu einer erheblichen betrieblichen Komplexität.

Der Prozess erfordert teure Geräte, längere Einrichtungszeiten zur Erreichung eines Hochvakuumzustands und eine präzise Kalibrierung des Stroms des Widerstandstieglers. Für Hochleistungs-Elektronikstudien ist dieser Kompromiss jedoch notwendig, um die Variabilität zu eliminieren, die bei schnelleren, weniger technologisch fortschrittlichen Methoden inhärent ist.

Die richtige Wahl für Ihr Ziel treffen

Während die chemische Gasphasenabscheidung (CVD) zum Wachstum des hochwertigen MoS2-Grundgerüsts verwendet wird, erfordert der nachfolgende Dotierungsschritt die spezifische Präzision der Vakuumverdampfung.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenphysik liegt: Verwenden Sie dieses Vakuumsystem, um sicherzustellen, dass die Ladungstransfermessungen frei von atmosphärischen Artefakten sind.

- Wenn Ihr Hauptaugenmerk auf der Geräteherstellung liegt: Verlassen Sie sich auf die Kontrolle im Nanogramm-Bereich, um die Dotierstoffkonzentration präzise einzustellen, ohne das zugrunde liegende atomare Gitter zu beeinträchtigen.

Zusammenfassend lässt sich sagen, dass das Vakuum-System mit Widerstandsheizung die Brücke zwischen einem rohen 2D-Material und einem funktionalen, präzise abgestimmten elektronischen Gerät schlägt.

Zusammenfassungstabelle:

| Merkmal | Vakuumabscheidung (Widerstandstiegel) | Alternative Methoden (z. B. Lösung) |

|---|---|---|

| Präzision | Nanogramm-Bereich / Sub-Monolayer | Gering / Variable Dicke |

| Gleichmäßigkeit | Ausgezeichnet (keine Klumpenbildung) | Schlecht (anfällig für "Kaffeering"-Effekt) |

| Reinheit | Hoch (UHV verhindert Verunreinigungen) | Gering (anfällig für atmosphärische Verunreinigungen) |

| Mechanismus | Kontrollierte Sublimation | Flüssigkeitsverdampfung / Spin-Coating |

| Anwendung | Hochleistungs-2D-Elektronik | Schnelles Prototyping / Kostengünstige Tests |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzise molekulare Dotierung erfordert spezielle Geräte, die sowohl Nanogramm-Genauigkeit als auch absolute Materialreinheit gewährleisten. Mit erfahrener F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Muffelöfen – alle vollständig anpassbar, um die strengen Anforderungen der einzigartigen 2D-Materialforschung Ihres Labors zu erfüllen.

Ob Sie den Ladungstransfer an der Grenzfläche untersuchen oder die Geräteherstellung skalieren, unsere Systeme liefern die thermische Stabilität und Vakuumintegrität, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie trägt ein Vakuumheizsystem zur Harzmodifikation bei? Erhöhung der Dichte & chemischen Reinheit

- Welche technischen Anforderungen muss ein Ofen für die Härtung von Inconel 718 erfüllen? Beherrschen Sie Präzisionsalterung & Kühlung

- Wie löst die kombinierte Verwendung einer Zentrifuge und eines Vakuumtrockenschranks Probleme bei der Rückgewinnung von H-Beta-Zeolith-Katalysatoren?

- Was sind die Hauptanwendungen von Vakuum-Sinteröfen? Unerlässlich für hochreine, hochfeste Komponenten

- Warum ist Vakuumwärmebehandlung notwendig? Erzielen Sie überlegene Materialreinheit und Leistung

- Warum sollte Stickstoff nicht als Kühlgas für Titanlegierungen bei der Vakuumwärmebehandlung verwendet werden? Vermeidung katastrophaler Ausfälle

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZnO-Co3O4-Elektrodenschlämmen notwendig? Erhaltung der Materialintegrität bei 60°C

- Welche Vorteile bietet ein Vakuumtrockenschrank für siliziumbasierte Anodenbeschichtungen? Verbesserung der Coulomb-Effizienz von Batterien