Im Kern wird ein Vakuum-Sinterofen verwendet, um Pulvermaterialien in einer kontaminationsfreien Umgebung zu einer festen Masse zu verschmelzen. Seine Hauptanwendungen liegen in der Herstellung von Hochleistungskomponenten aus Materialien, die durch Reaktion mit Luft bei hohen Temperaturen beeinträchtigt würden, wie z.B. Hartlegierungen, Superlegierungen, reaktive Metalle wie Titan, spezielle Keramiken und magnetische Materialien.

Die Entscheidung für einen Vakuum-Sinterofen wird durch das Material und nicht nur durch den Prozess bestimmt. Er ist das unverzichtbare Werkzeug zur Herstellung dichter, reiner, hochfester Teile aus Materialien, die hochreaktiv sind oder bei denen eingeschlossene Gase entfernt werden müssen, um ihre optimalen Eigenschaften zu erreichen.

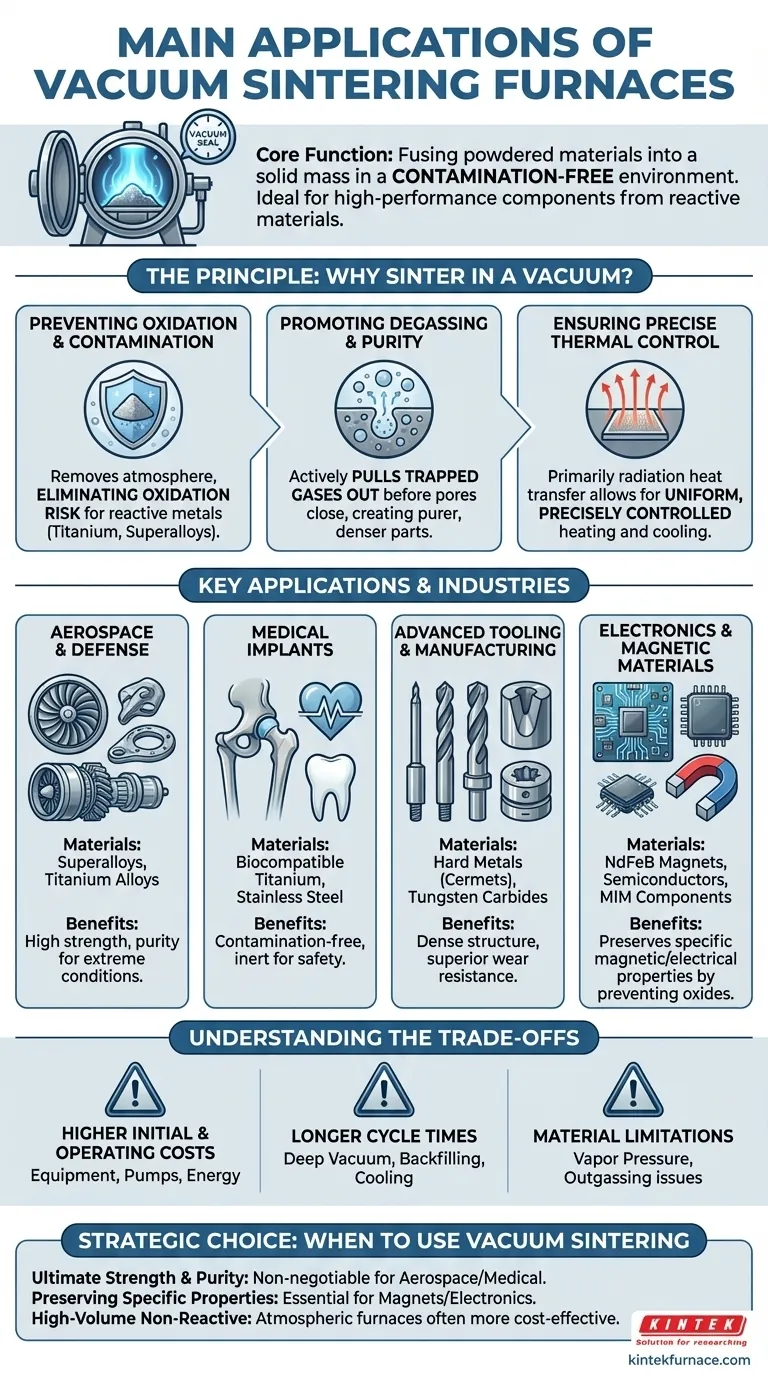

Das Prinzip: Warum im Vakuum sintern?

Sintern beinhaltet das Erhitzen von verdichtetem Pulver auf eine Temperatur unterhalb seines Schmelzpunktes, wodurch die Partikel sich verbinden und verdichten. Die Durchführung dieses Prozesses im Vakuum löst kritische Herausforderungen, die in einem normalen atmosphärischen Ofen nicht bewältigt werden können.

Vermeidung von Oxidation und Kontamination

Bei erhöhten Sintertemperaturen reagieren die meisten Metalle leicht mit Sauerstoff und anderen Gasen in der Luft. Diese Reaktion, genannt Oxidation, bildet spröde, unerwünschte Schichten auf den Partikeloberflächen, die ein ordnungsgemäßes Verschmelzen verhindern.

Ein Vakuumofen entfernt die Atmosphäre und eliminiert so das Risiko der Oxidation. Dies ist für reaktive Materialien wie Titan und Superlegierungen unerlässlich, wo selbst geringfügige Verunreinigungen zu katastrophalem Bauteilversagen führen können.

Förderung der Entgasung und Reinheit

Pulverförmige Materialien enthalten von Natur aus eingeschlossene Gase an ihren Oberflächen und in ihren Poren. Werden diese nicht entfernt, entstehen im Endprodukt Hohlräume, die dessen Dichte, Festigkeit und Gesamtleistung mindern.

Das Vakuum zieht diese eingeschlossenen Gase aktiv aus dem Bauteil, bevor sich die Poren schließen, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einer deutlich reineren und dichteren Endkomponente mit überlegenen mechanischen Eigenschaften.

Gewährleistung präziser Temperaturregelung

Ohne Luft zur Erzeugung von Konvektionsströmen erfolgt der Wärmeübergang im Vakuum hauptsächlich durch Strahlung. Dies ermöglicht extrem gleichmäßige und präzise gesteuerte Heiz- und Kühlzyklen.

Dieses Maß an Kontrolle ist entscheidend für die Erzielung der exakten Mikrostrukturen, die für fortschrittliche Materialien in High-Tech-Anwendungen erforderlich sind.

Schlüsselanwendungen und Industrien

Der Bedarf an Reinheit und Festigkeit macht das Vakuumsintern in mehreren hochpreisigen Industrien unverzichtbar.

Luft- und Raumfahrt und Verteidigung

Komponenten wie Turbinenschaufeln, Triebwerksteile und strukturelle Flugzeugteile werden aus Superlegierungen und Titanlegierungen hergestellt. Diese Materialien müssen unter extremem Stress und hohen Temperaturen funktionieren, und Vakuumsintern ist der einzige Weg, die erforderliche Reinheit und Festigkeit zu gewährleisten.

Medizinische Implantate

Der menschliche Körper reagiert sehr empfindlich auf Verunreinigungen. Für medizinische Geräte wie Hüftimplantate, Zahnwurzeln und chirurgische Instrumente aus biokompatiblem Titan oder Edelstahl ist die Vakuumverarbeitung obligatorisch. Sie stellt sicher, dass das Endprodukt vollständig inert und frei von Verunreinigungen ist, die eine unerwünschte biologische Reaktion hervorrufen könnten.

Fortschrittliche Werkzeuge und Fertigung

Die außergewöhnliche Härte und Verschleißfestigkeit von Hartmetallen (Cermets) und Wolframkarbiden wird durch Vakuumsintern erreicht. Dieser Prozess erzeugt die dichte, porenfreie Struktur, die für Hochleistungsschneidwerkzeuge, Gesenke und Verschleißteile erforderlich ist.

Elektronik und magnetische Materialien

Spezialisierte Materialien wie Neodym-Eisen-Bor (NdFeB) Permanentmagnete und bestimmte Halbleiter erfordern Vakuumsintern. Die Vakuumumgebung verhindert die Bildung von Oxiden, die ihre spezifischen magnetischen oder elektrischen Eigenschaften beeinträchtigen würden. Dies gilt auch für Metall-Spritzguss-Komponenten (MIM), die in der Elektronik verwendet werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumsintern aufgrund seiner spezifischen Komplexitäten nicht die Standardwahl für jede Anwendung.

Höhere Anschaffungs- und Betriebskosten

Vakuumöfen sind mit ihren erforderlichen Pumpen, Dichtungen und Steuerungssystemen deutlich teurer in Anschaffung und Wartung als ihre atmosphärischen Gegenstücke. Der Prozess selbst ist energieintensiver.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums (Abpumpen) und das sorgfältige Wiederbefüllen mit Inertgas zum Kühlen nimmt beträchtliche Zeit in Anspruch. Dies führt zu längeren Gesamtproduktionszyklen im Vergleich zu einfacheren atmosphärischen Wärmebehandlungen.

Materialbeschränkungen (Dampfdruck)

Einige Elemente in einer Legierung können einen hohen Dampfdruck haben, was bedeutet, dass sie bei hohen Temperaturen unter Vakuum dazu neigen, gasförmig zu werden. Dieses Phänomen, bekannt als Ausgasen oder Verdampfung, kann die endgültige Zusammensetzung der Legierung verändern, wenn es nicht richtig gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Festigkeit und Reinheit für reaktive Materialien liegt: Vakuumsintern ist für Anwendungen in der Luft- und Raumfahrt, Medizin und Verteidigung unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Herstellung funktionaler magnetischer oder elektronischer Komponenten liegt: Vakuumsintern ist unerlässlich, um die spezifischen Materialeigenschaften zu erhalten, die durch Oxidation zerstört würden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von nicht reaktiven Materialien (wie einfachen Eisenpulvern) liegt: Ein konventioneller Ofen mit kontrollierter Atmosphäre ist oft eine kostengünstigere und schnellere Lösung.

Letztendlich ist die Wahl eines Vakuum-Sinterofens eine strategische Entscheidung, um die Umgebung des Materials zu kontrollieren und so dessen endgültige Integrität und Leistung zu gewährleisten.

Übersichtstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Superlegierungen, Titanlegierungen | Hohe Festigkeit, Reinheit für extreme Bedingungen |

| Medizinische Implantate | Biokompatibles Titan, Edelstahl | Kontaminationsfrei, inert für Sicherheit |

| Fortschrittliche Werkzeuge | Hartmetalle, Wolframkarbide | Dichte Struktur, Verschleißfestigkeit |

| Elektronik & Magnete | NdFeB-Magnete, Halbleiter | Bewahrt magnetische/elektrische Eigenschaften |

Bereit, unvergleichliche Reinheit und Leistung in Ihren Materialien zu erzielen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen bereitzustellen, die auf Industrien wie Luft- und Raumfahrt, Medizin und Elektronik zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen – wird durch umfassende Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Sinteröfen Ihre Produktion verbessern und überragende Ergebnisse sichern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen