Bei der Halbleiterwaferbearbeitung sind Vakuumöfen unerlässlich für thermische Behandlungen, die Siliziumwafer reparieren und reinigen. Sie bieten die ultrareine Hochtemperaturlumgebung, die für kritische Herstellungsschritte erforderlich ist. Schlüsselprozesse wie Annealing und Gettern werden in diesen Öfen durchgeführt, um kristalline Defekte zu reduzieren und Verunreinigungen auf atomarer Ebene zu entfernen, was die elektrische Leistung und Zuverlässigkeit der fertigen Mikrochips direkt verbessert.

Die zentrale Herausforderung bei der Halbleiterfertigung besteht darin, nahezu perfekte Reinheit und strukturelle Integrität im Siliziumkristall zu erreichen. Ein Vakuumofen löst dies, indem er atmosphärische Gase – insbesondere Sauerstoff – entfernt, die den Wafer sonst verunreinigen und bei den erforderlichen hohen Prozesstemperaturen leistungsmindernde Defekte verursachen würden.

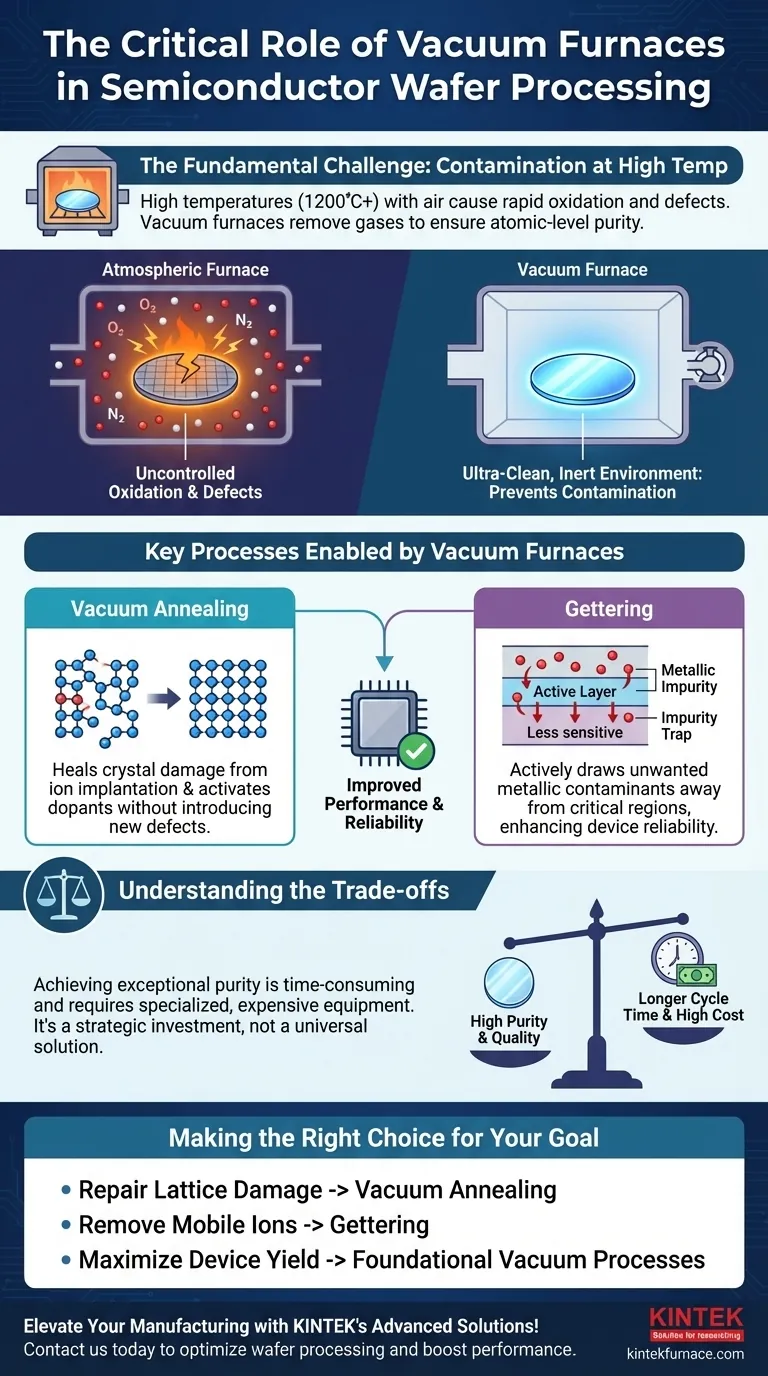

Das Grundproblem: Kontamination bei hohen Temperaturen

Um die Rolle eines Vakuumofens zu verstehen, muss man zuerst den Hauptfeind in der Halbleiterfertigung verstehen: unerwünschte Kontamination.

Warum ein Vakuum nicht verhandelbar ist

Ein herkömmlicher Industrieofen erhitzt Materialien in Gegenwart von Luft, die aus Stickstoff, Sauerstoff und anderen Spurengasen besteht.

Bei den in der Waferbearbeitung verwendeten hohen Temperaturen, typischerweise über 1200 °C, wird Sauerstoff hochreaktiv. Er verbindet sich aggressiv mit dem Siliziumwafer, ein Prozess, der als Oxidation bezeichnet wird.

Obwohl eine kontrollierte Oxidation notwendig ist, erzeugt unkontrollierte Oxidation Defekte und verunreinigt das Silizium. Ein Vakuumofen verhindert dies, indem er Pumpen verwendet, um die Luft aus seiner Kammer zu entfernen und so eine luftdichte, kontrollierte Umgebung frei von reaktiven Gasen zu schaffen.

Das Ziel: Reinheit auf atomarer Ebene

Halbleiterbauelemente funktionieren, indem sie den Elektronenfluss durch ein nahezu perfektes Siliziumkristallgitter präzise steuern.

Diese Steuerung wird erreicht, indem absichtlich winzige, spezifische Mengen an Verunreinigungen, bekannt als Dotierstoffe (Dopants), eingebracht werden. Jede andere unbeabsichtigte Verunreinigung oder strukturelle Störung im Kristall kann diesen Elektronenfluss stören und zum Ausfall des Bauteils führen.

Ein Vakuumofen bietet die tadellose Umgebung, die erforderlich ist, um thermische Behandlungen durchzuführen, ohne diese unerwünschten Kontaminanten einzubringen, wodurch die Reinheit und strukturelle Integrität des Wafers erhalten bleibt.

Schlüsselprozesse, die durch Vakuumöfen ermöglicht werden

Die saubere, kontrollierte Umgebung eines Vakuumofens ist nicht nur ein passiver Schutz; sie ermöglicht aktiv kritische Wiederherstellungs- und Reinigungsprozesse.

Vakuum-Annealing: Heilen der Kristallstruktur

Fertigungsschritte wie die Ionenimplantation, bei der Dotierstoffe in den Wafer „geschossen“ werden, verursachen erhebliche Schäden am Kristallgitter des Siliziums.

Vakuum-Annealing ist ein Prozess, bei dem der Wafer auf hohe Temperaturen erhitzt wird. Dies verleiht den verschobenen Siliziumatomen die thermische Energie, die sie benötigen, um in ihre korrekte Position zurückzukehren, wodurch die Kristallstruktur effektiv „geheilt“ und die Dotierstoffe elektrisch aktiviert werden.

Die Durchführung dieses Schrittes im Vakuum ist entscheidend. Es stellt sicher, dass während der Reparatur des Kristalls keine neuen Defekte durch Oxidation oder Kontamination entstehen.

Gettern: Aktives Entfernen von Verunreinigungen

Selbst bei äußerster Sorgfalt können mikroskopisch kleine metallische Verunreinigungen (wie Eisen oder Kupfer) auf einen Wafer gelangen. Diese mobilen Ionen sind verheerend für die Bauteilperformance.

Gettern ist ein thermischer Prozess, der den Vakuumofen nutzt, um diese unerwünschten Kontaminanten von den aktiven, kritischen Bereichen des Wafers wegzuziehen und sie in einem weniger empfindlichen Bereich einzufangen. Es fungiert als letzter, hochwirksamer Reinigungsschritt zur Verbesserung der Waferqualität und Ausbeute der Bauteile.

Die Abwägungen verstehen

Obwohl Vakuumöfen unverzichtbar sind, stellen sie ein spezifisches Werkzeug mit inhärenten Kompromissen dar, die Ingenieure managen müssen.

Zykluszeit vs. Reinheit

Vakuumöfen sind nicht schnell. Ein hohes Vakuum zu erreichen, die Kammer aufzuheizen, die Temperatur zu halten und abzukühlen, ist ein zeitaufwändiger Prozess.

Dies führt zu einem Kompromiss zwischen Reinheit und Durchsatz. Obwohl die Ergebnisse außergewöhnlich sauber sind, kann die Zykluszeit in einer hochvolumigen Fertigungslinie im Vergleich zu schnelleren, atmosphärischen thermischen Prozessen ein Engpass sein.

Kosten und Komplexität

Dies sind hochspezialisierte und teure Maschinen. Sie erfordern erhebliche Infrastruktur für leistungsstarke Vakuumpumpen, hochreine Gasleitungen und hochentwickelte Steuerungssysteme.

Die Betriebs- und Wartungskosten sind erheblich und stellen eine große Kapitalinvestition dar, die der Erzielung höchster Materialreinheit gewidmet ist.

Keine universelle Lösung

Vakuumöfen werden nicht für jeden thermischen Schritt verwendet. Bestimmte Prozesse, wie das gezielte Wachstum einer hochreinen Siliziumdioxidschicht, verwenden absichtlich einen Ofen, der mit reinem Sauerstoff gefüllt ist.

Die Wahl des Ofens – Vakuum, atmosphärisch oder eine spezifische kontrollierte Gasumgebung – wird ausschließlich durch das genaue Ziel des Fertigungsschritts bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Vakuumofens ist direkt an die Notwendigkeit einer inerten thermischen Umgebung gebunden, die unerwünschte Reaktionen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Reparatur von Gitterbeschädigungen und der Aktivierung von Dotierstoffen liegt: Sie werden sich auf Vakuum-Annealing verlassen, um eine saubere Hochtemperaturlumgebung zu schaffen, ohne neue Kontaminanten einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung mobiler Metallionen liegt: Sie werden einen Getterprozess in einem Vakuumofen verwenden, um diese Verunreinigungen von den kritischen Bauelementschichten wegzuziehen und so die Zuverlässigkeit zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung maximaler Bauteilausbeute und Leistung liegt: Die Verwendung eines Vakuumofens für Schlüsselschritte ist grundlegend, da er Oxid- und Metallkontaminationen, die zum Ausfall des Bauteils führen, direkt minimiert.

Letztendlich ist die Beherrschung der Vakuumofen-Umgebung eine Voraussetzung für die Herstellung der Hochleistungs- und zuverlässigen Halbleiterbauelemente, die die moderne Elektronik antreiben.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptvorteil |

|---|---|---|

| Vakuum-Annealing | Heilt Kristallschäden durch Ionenimplantation | Aktiviert Dotierstoffe und repariert das Siliziumgitter ohne Kontamination |

| Gettern | Entfernt metallische Verunreinigungen | Verbessert die Bauteilausbeute und Zuverlässigkeit durch Reinigung der Wafer |

| Allgemeine Verwendung | Bietet eine ultrareine Hochtemperaturlumgebung | Verhindert Oxidation und Kontamination für überlegene elektrische Leistung |

Steigern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir eine vielfältige Produktlinie an, darunter Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die für präzise thermische Behandlungen maßgeschneidert sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und hohe Reinheit und Zuverlässigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Waferbearbeitung optimieren und die Bauteileleistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit