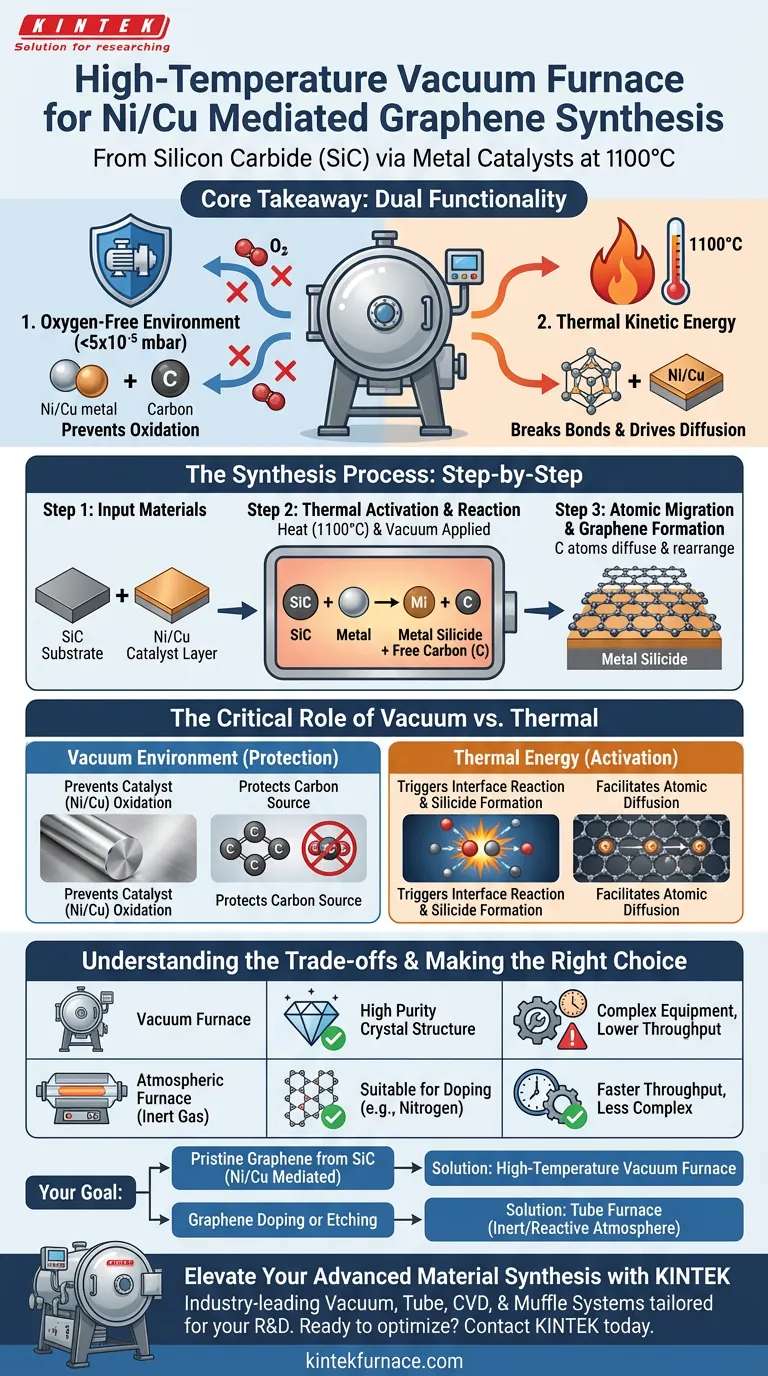

Ein Vakuumhochtemperaturofen ermöglicht die Synthese von Graphen, vermittelt durch Nickel und Kupfer, indem er die präzisen thermodynamischen Bedingungen schafft, die für eine Grenzflächenreaktion zwischen Siliziumkarbid (SiC) und den Metallschichten erforderlich sind. Durch Erhitzen der Materialien auf 1100 °C in einem Ultrahochvakuum (typischerweise unter 5 × 10⁻⁵ mbar) löst der Ofen die Bildung von Metallsiliciden aus, die anschließend freie Kohlenstoffatome freisetzen, um die Graphenstruktur zu bilden.

Kernbotschaft Der Vakuumofen erfüllt zwei gleichzeitige, kritische Funktionen: Er liefert die thermische kinetische Energie, die zum Brechen von Atombindungen und zur Steuerung der Diffusion erforderlich ist, und hält gleichzeitig streng eine sauerstofffreie Umgebung aufrecht, um die katastrophale Oxidation der Metallkatalysatoren und der Kohlenstoffquelle zu verhindern.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung der Materialoxidation

Die unmittelbarste Funktion des Ofens ist die Schaffung einer stabilen Ultrahochvakuumumgebung. Wenn Metalle wie Nickel und Kupfer auf Synthesetemperaturen (1100 °C) erhitzt werden, werden sie hochreaktiv gegenüber Sauerstoff.

In einer offenen Atmosphäre würden diese Metalle einer schnellen, unerwünschten Oxidation unterliegen, die die Katalysatoroberfläche zerstören würde. Die Vakuumkammer entfernt Sauerstoff aus der Verarbeitungsumgebung und stellt sicher, dass die Metalle für die Reaktion rein und aktiv bleiben.

Schutz der Kohlenstoffquelle

Neben dem Schutz der Metalle ist das Vakuum auch für den Kohlenstoff selbst unerlässlich. Bei diesen hohen Temperaturen würden die freigesetzten Kohlenstoffatome, die zum Aufbau des Graphengitters benötigt werden, sofort zu Kohlendioxid verbrennen (oxidieren), wenn Sauerstoff vorhanden wäre. Das Vakuum stellt sicher, dass der freigesetzte Kohlenstoff für die Graphenbildung verfügbar bleibt.

Thermische Aktivierung und Reaktionskinetik

Auslösung der Grenzflächenreaktion

Der Ofen muss eine Temperatur von etwa 1100 °C für eine bestimmte Dauer aufrechterhalten. Diese Hitze liefert die notwendige thermische kinetische Energie, um die Reaktion an der Grenzfläche zwischen Siliziumkarbid und den Metallschichten auszulösen.

Ohne diese intensive Hitze würde das System nicht über die Aktivierungsenergie verfügen, die zum Brechen der starken Bindungen innerhalb des Siliziumcarbids erforderlich ist.

Bildung von Metallsiliciden

Sobald der thermische Schwellenwert überschritten ist, reagieren die Metallschichten (Nickel/Kupfer) mit dem Siliziumkarbid. Die anhaltende Hitze des Ofens treibt die Bildung von Metallsiliciden voran.

Diese chemische Umwandlung ist der Treiber des Prozesses: Wenn sich das Metall mit dem Silizium verbindet, zwingt es die Freisetzung von Kohlenstoffatomen.

Erleichterung der Atommigration

Hohe Temperaturen sind auch für die Diffusion erforderlich. Wie bei Diffusionsglühprozessen festgestellt, liefert die Aufrechterhaltung konstanter hoher Temperaturen (850 °C–1150 °C) die Aktivierungsenergie für Atome, um über Grenzflächen zu wandern.

In diesem Zusammenhang ermöglicht die thermische Energie den freigesetzten Kohlenstoffatomen, sich neu anzuordnen und vom Grundmaterial zur Bildung des geordneten, hexagonalen Graphengitters auf der Oberfläche überzugehen.

Verständnis der Kompromisse

Komplexität der Ausrüstung vs. Probenreinheit

Die Verwendung eines Vakuumhochtemperatur-Ofens bietet die reinste Umgebung, die entscheidend für die Bestimmung präziser Materialdiffusionskoeffizienten und die Erzielung hochwertiger Kristallstrukturen ist.

Dies geht jedoch auf Kosten der Komplexität. Das Erreichen und Aufrechterhalten von Drücken unter 5 × 10⁻⁵ mbar erfordert hochentwickelte Pumpsysteme und eine strenge Dichtigkeit im Vergleich zu Standard-Atmosphärenrohröfen.

Durchsatzbeschränkungen

Vakuumprozesse sind von Natur aus Batch-orientiert und können aufgrund der Zeit, die zum Evakuieren der Kammer und zum sicheren Abkühlen benötigt wird, langsamer sein.

Während Atmosphärenöfen (unter Verwendung von Inertgasen wie Argon) für andere Graphenbehandlungen verwendet werden können – wie die thermische Reduktion von Graphenoxid oder die Stickstoffdotierung –, ist die spezifische SiC-zu-Graphen-Umwandlung, die durch Metalle vermittelt wird, auf die strenge Oxidationskontrolle angewiesen, die nur ein Vakuumhochtemperatur-Ofen bei 1100 °C garantiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Ofentechnologie hängt stark vom spezifischen Syntheseweg und der erforderlichen Graphenqualität ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese von reinem Graphen aus SiC über Metallvermittlung liegt: Sie müssen einen Vakuumhochtemperatur-Ofen verwenden, um Oxidation zu verhindern und gleichzeitig die Metallsilicid-Reaktion bei 1100 °C zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Dotierung von Graphen (z. B. mit Stickstoff) liegt: Ein Hochtemperatur-Rohrofen mit Inertgasstrom (Argon) ist wahrscheinlich besser geeignet, um den Austausch von Kohlenstoffatomen durch Dotierstoffe zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Nanoporen oder chemischer Aktivierung liegt: Ein Rohrofen, der reaktive Atmosphären wie CO2 oder H2 handhaben kann, ist erforderlich, um das Material in kontrollierten Raten zu ätzen.

Der Erfolg bei der Graphensynthese wird nicht nur durch das Erreichen der richtigen Temperatur definiert, sondern durch die präzise Kontrolle der chemischen Atmosphäre, in der diese Wärme angewendet wird.

Zusammenfassungstabelle:

| Merkmal | Rolle des Vakuumofens bei der Graphensynthese | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Energie | Erreicht 1100 °C, um SiC-Metall-Grenzflächenreaktionen auszulösen | Bildung von Metallsiliciden |

| Vakuumgrad | Hält einen Druck von < 5 x 10⁻⁵ mbar aufrecht | Verhindert Oxidation von Katalysator und Kohlenstoff |

| Diffusionskontrolle | Aufrechterhaltung hoher Aktivierungsenergie für Atommigration | Geordnetes hexagonales Graphengitter |

| Umgebung | Sauerstofffreie Verarbeitungskammer | Bildung hochreiner Kristallstrukturen |

Erweitern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Das Erreichen präziser thermodynamischer Bedingungen für die Graphensynthese erfordert kompromisslose thermische Kontrolle und Vakuumintegrität. KINTEK bietet branchenführende Labor-Hochtemperaturöfen – einschließlich Vakuum-, Rohr-, CVD- und Muffelöfen –, die entwickelt wurden, um die strengen Anforderungen Ihrer F&E zu erfüllen.

Ob Sie reines Graphen synthetisieren, Stickstoffdotierung durchführen oder kundenspezifische chemische Aktivierungsprozesse entwickeln, unsere von Experten unterstützte Fertigung stellt sicher, dass Ihre Ausrüstung perfekt auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten ist.

Bereit, Ihre Hochtemperaturreaktionen zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Vakuumofens bei TiN/MoS2-Beschichtungen? Beherrschen Sie den Härtungsprozess für überlegene Filmintegrität

- Was ist die Funktion eines Spark Plasma Sintering (SPS)-Systems bei der Herstellung von porösen Wolfram-Gradientenvorläufern?

- Welche Arten von Temperaturregelsystemen werden in Vakuumöfen eingesetzt? Präzision und Automatisierung für Ihr Labor erreichen

- Was ist der Hauptzweck der Verwendung eines Vakuumtrockenschranks für rGO/tMO-Verbundwerkstoffe? Gewährleistung von Reinheit und struktureller Integrität

- Warum einen Vakuumtrockenschrank für mesoporöse Kieselsäure verwenden? Schutz der hohen Oberfläche und strukturellen Integrität

- Welche Vorteile bieten SPS-Systeme gegenüber traditionellem Sintern für hoch-entropische Diboride? Erreichen Sie schnell eine Dichte von über 98 %

- Was ist der Zweck der Verwendung eines Vakuumofens für La-CoTe2-Batterieelektroden? Gewährleistung von Reinheit und Leistung

- Was ist der Zweck des Wasserkühlsystems in einem Vakuumofen? Gewährleistung von Sicherheit und Effizienz bei Hochtemperaturbetrieb