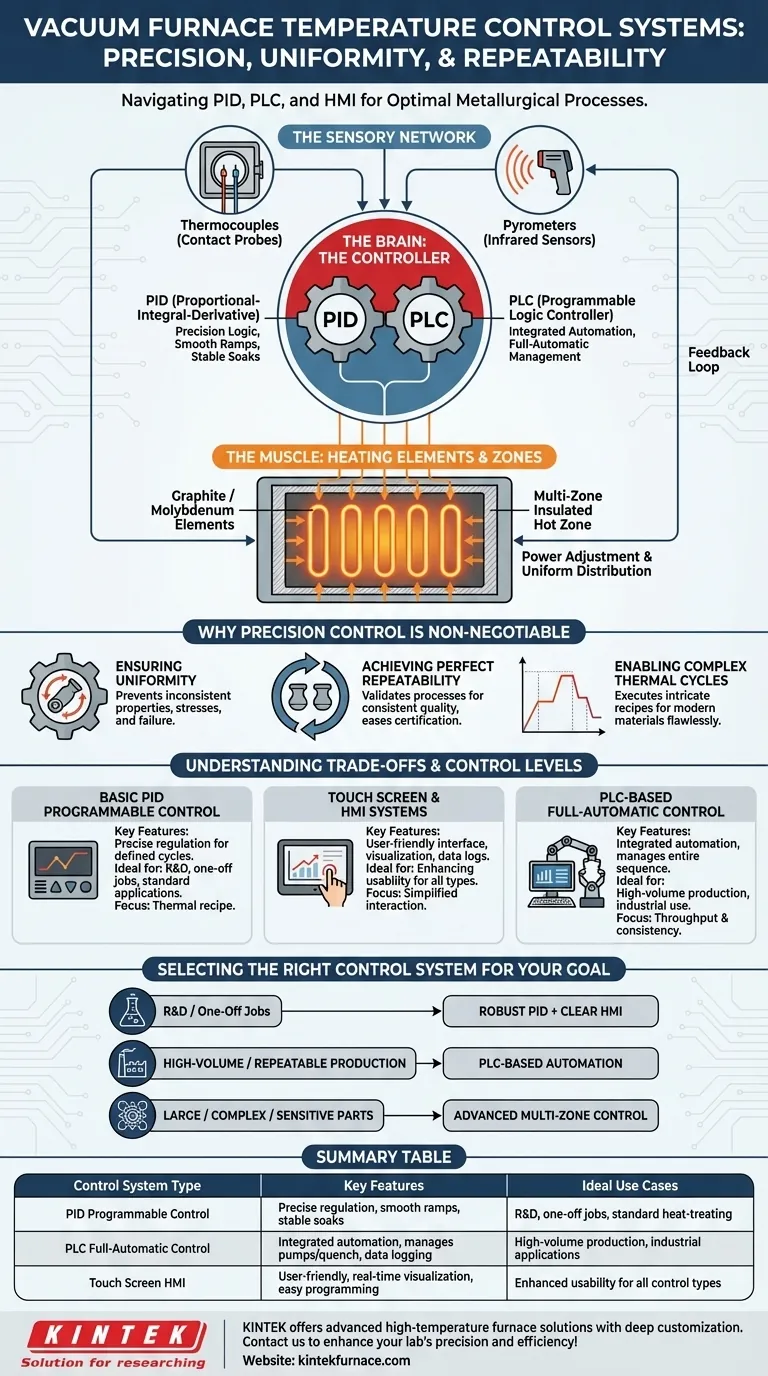

Im Grunde genommen werden die Temperaturregelsysteme von Vakuumöfen nach ihrer Logik und ihrem Interface kategorisiert: PID (Proportional-Integral-Derivativ) programmierbare Regelung, die die Grundlage für Präzision bildet, und SPS (Speicherprogrammierbare Steuerung) vollautomatische Regelung für komplexe, integrierte Automatisierung. Diese Systeme werden oft über moderne Touchscreen-Schnittstellen (HMI) gesteuert. Sie funktionieren, indem sie Sensoren wie Thermoelemente verwenden, um kontinuierlich Daten an die Steuerung zu liefern, welche dann die Leistung der Heizelemente anpasst, um einen präzisen thermischen Zyklus durchzuführen.

Die spezifische Art der Steuerung – ob ein einfacher PID-Regler oder eine komplexe SPS – ist weniger wichtig als ihre Fähigkeit, zwei Ergebnisse zu garantieren: absolute Temperaturuniformität über das gesamte Bauteil und perfekte Zyklus-zu-Zyklus-Wiederholgenauigkeit. Das Steuerungssystem stellt sicher, dass der metallurgische Prozess wissenschaftlich fundiert und zuverlässig ist.

Die Anatomie eines Vakuumofen-Steuerungssystems

Um zu verstehen, wie diese Systeme Präzision liefern, ist es am besten, sie in ihre Kernfunktionskomponenten zu zerlegen. Jedes Teil spielt eine eigenständige Rolle in der Rückkopplungsschleife, die die Ofenumgebung regelt.

Das Sensornetzwerk: Thermoelemente und Pyrometer

Die Fähigkeit des Systems, die Temperatur zu regeln, beginnt mit der Fähigkeit, sie genau zu messen.

Thermoelemente sind die gebräuchlichsten Sensoren. Es handelt sich um physische Sonden, die in der Ofenkammer platziert werden, oft an mehreren Stellen, um eine direkte Kontaktmessung der Werkstück- und Heißzonentemperatur zu erhalten.

Pyrometer, oder Infrarotsensoren, messen die Temperatur aus der Entfernung, indem sie thermische Strahlung erfassen. Sie sind entscheidend für Anwendungen bei extrem hohen Temperaturen, bei denen ein Thermoelement verschleißen oder dessen Platzierung unpraktisch wäre.

Das Gehirn: Die Steuerung (PID vs. SPS)

Die Steuerung ist das entscheidungsfindende Zentrum, das Sensordaten verarbeitet und die Aktion des Ofens bestimmt.

Ein PID-Regler ist der Standard für die Temperaturregelung. Er verwendet einen hochentwickelten Algorithmus, um nicht nur auf Temperaturabweichungen zu reagieren, sondern diese auch vorherzusehen und zu verhindern, wodurch Überschwingen und Unterschreiten minimiert werden. Dies ermöglicht sanfte Aufheizrampen und stabile Haltezeiten (Soaks).

Eine SPS ist ein leistungsfähigerer, industrieller Computer. Während sie PID-Logik für die Temperatur verwendet, liegt ihr Hauptvorteil in der Fähigkeit, die gesamte Ofenabfolge zu verwalten – Steuerung der Vakuumpumpen, Gasabschrecksysteme und mechanische Bewegungen – was sie zur Grundlage eines „vollautomatischen“ Systems macht.

Die Muskeln: Heizelemente und Zonen

Die Steuerung steuert die Heizelemente, die typischerweise aus Graphit oder Molybdän bestehen. Diese Elemente wandeln elektrische Energie in Wärmestrahlung um.

Anspruchsvolle Öfen unterteilen die Heißzone in mehrere isolierte Heizzonen. Jede Zone kann unabhängig gesteuert werden, sodass das System bestimmten Bereichen mehr oder weniger Leistung zuführen kann, um Wärmeverluste auszugleichen und sicherzustellen, dass das gesamte Werkstück eine gleichmäßige Temperatur beibehält.

Warum präzise Steuerung nicht verhandelbar ist

Ein Vakuumofen ist nicht einfach ein Ofen; er ist ein Präzisionsinstrument. Das Steuerungssystem ermöglicht ihm die Durchführung komplexer metallurgischer Prozesse wie Härten, Vergüten, Hartlöten und Sintern.

Gewährleistung der Uniformität über das gesamte Werkstück

Ohne präzise, mehrzonige Regelung können sich Temperaturgradienten über ein Bauteil bilden. Das bedeutet, dass ein Abschnitt heißer oder kühler sein könnte als ein anderer, was zu inkonsistenten Materialeigenschaften, inneren Spannungen und möglichem Bauteilversagen führt.

Erreichen perfekter Wiederholgenauigkeit

Für Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik müssen Prozesse validiert und perfekt wiederholbar sein. Ein hochpräzises Steuerungssystem führt jedes Mal exakt das gleiche thermische Rezept aus – Aufheizrampen, Haltezeiten und Abkühlraten – was eine gleichbleibende Qualität gewährleistet und die Zertifizierung vereinfacht.

Ermöglichung komplexer thermischer Zyklen

Moderne Materialbehandlungen erfordern komplexe thermische Profile. Prozesse wie Ausscheidungshärten oder mehrstufiges Vergüten beinhalten mehrere unterschiedliche Temperaturschritte. Nur ein programmierbares, reaktionsschnelles Steuerungssystem kann diese komplizierten Rezepte fehlerfrei ausführen.

Verständnis der Kompromisse und Steuerungslevel

Die Wahl eines Systems beinhaltet das Abwägen von Leistungsfähigkeit gegen Komplexität und Kosten. Jede Steuerungsebene ist für unterschiedliche betriebliche Anforderungen geeignet.

Basis PID-Programmgesteuerte Regelung

Dies ist das Arbeitspferd für viele Standard-Wärmebehandlungsanwendungen. Es bietet eine ausgezeichnete Temperaturpräzision für definierte Zyklen. Sein Hauptaugenmerk liegt auf dem thermischen Rezept selbst, mit geringerer Integration anderer Ofenfunktionen.

Touchscreen- und HMI-Systeme

Eine HMI (Human-Machine Interface) ist eine benutzerfreundliche grafische Ebene, oft ein Touchscreen, die auf einem PID oder einer SPS aufbaut. Ihr Wert liegt in der Vereinfachung der Programmierung, der Visualisierung des Prozesses in Echtzeit und dem einfachen Zugriff auf Datenprotokolle. Sie verbessert die Benutzerfreundlichkeit, ändert aber nicht wesentlich die zugrunde liegende Regelungslogik.

SPS-basierte vollautomatische Regelung

Dies ist die höchste Stufe für die industrielle Produktion. Eine SPS kann jeden Aspekt des Ofenbetriebs orchestrieren, vom Öffnen der Tür und dem Evakuieren des Vakuums bis hin zur Durchführung des thermischen Zyklus und der Auslösung einer schnellen Gasabkühlung. Dieses Automatisierungsniveau reduziert Bedienfehler und maximiert den Durchsatz, bringt jedoch höhere Anfangskosten und eine höhere Programmierungskomplexität mit sich.

Auswahl des richtigen Steuerungssystems für Ihr Ziel

Das beste System ist dasjenige, das Ihre spezifischen Prozessziele zuverlässig erreicht.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder einmaligen Aufträgen liegt: Ein robuster PID-Regler mit einer klaren Benutzeroberfläche für einfache Programmierung ist oft die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Produktion liegt: Ein SPS-basiertes System ist aufgrund seiner Automatisierungsfähigkeiten, der Datenprotokollierung für die Qualitätskontrolle und der Integration in eine Produktionslinie unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung großer, komplexer oder hochsensibler Teile liegt: Priorisieren Sie ein System mit fortschrittlicher Mehrzonenregelung, um die Temperaturuniformität zu gewährleisten, unabhängig davon, ob es PID- oder SPS-basiert ist.

Letztendlich verwandelt das richtige Steuerungssystem einen Vakuumofen von einem einfachen Ofen in ein präzises Instrument für die Materialtechnik.

Zusammenfassungstabelle:

| Steuerungssystemtyp | Hauptmerkmale | Ideale Anwendungsfälle |

|---|---|---|

| PID-Programmgesteuerte Regelung | Präzise Temperaturregelung, sanfte Rampen, stabile Haltezeiten | F&E, einmalige Aufträge, Standard-Wärmebehandlung |

| SPS Vollautomatische Regelung | Integrierte Automatisierung, Steuerung von Vakuumpumpen, Gasabschreckung, Datenprotokollierung | Hochvolumige Produktion, industrielle Anwendungen |

| Touchscreen HMI | Benutzerfreundliche Oberfläche, Echtzeit-Visualisierung, einfache Programmierung | Erhöhte Benutzerfreundlichkeit für alle Regelungstypen |

KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Präzision und Effizienz Ihres Labors mit maßgeschneiderten Temperaturregelsystemen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese