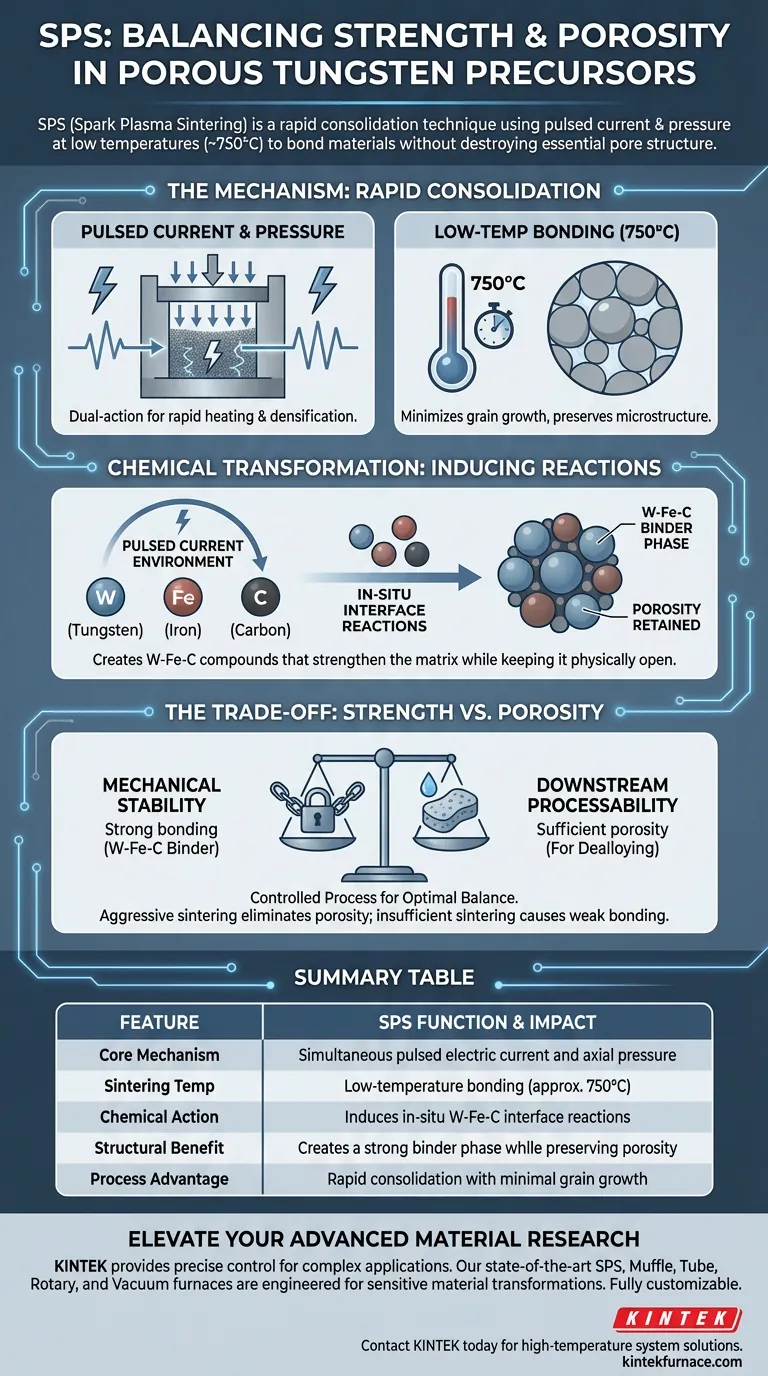

Spark Plasma Sintering (SPS) fungiert als spezialisierte Schnellkonsolidierungstechnik, die gepulsten elektrischen Strom und axialen Druck nutzt, um poröse Wolfram-Gradientenvorläufer zu verbinden. Durch den Betrieb bei einer relativ niedrigen Temperatur von 750 °C für eine kurze Dauer sichert das System die strukturelle Integrität des Materials, ohne die für die nachfolgende Verarbeitung erforderliche wesentliche Porenstruktur zu eliminieren.

Durch die Induktion spezifischer In-situ-Grenzflächenreaktionen erzeugt SPS eine ausgeprägte W-Fe-C-Binderphase, die die Matrix verstärkt. Dieser Prozess stellt ein kritisches Gleichgewicht her: Er liefert genügend Bindefestigkeit, um den Vorläufer zusammenzuhalten, während gleichzeitig genügend Porosität für spätere Entlegierungsbehandlungen erhalten bleibt.

Der Mechanismus der Schnellkonsolidierung

Nutzung von gepulstem Strom und Druck

Das SPS-System unterscheidet sich vom konventionellen Sintern durch die gleichzeitige Anwendung von gepulstem elektrischem Strom und axialem Druck.

Dieser duale Ansatz ermöglicht eine schnelle Erwärmung und Materialverdichtung. Die Energie wird direkt auf die Partikel übertragen, was eine schnelle Konsolidierung ermöglicht.

Erreichung von Niedertemperaturverbindungen

Ein entscheidendes Merkmal dieses Prozesses ist seine Fähigkeit, effektiv bei 750 Grad Celsius zu arbeiten.

Dies gilt als relativ niedrige Temperatur für Wolfram-basierte Materialien. Durch die Minimierung der thermischen Einwirkung verhindert das System übermäßiges Kornwachstum und bewahrt die mikrostrukturelle Absicht des Materials.

Chemische Umwandlung und Bindung

Induktion von In-situ-Grenzflächenreaktionen

Über die einfache physikalische Kompression hinaus löst der SPS-Prozess chemische Veränderungen an den Partikelgrenzen aus.

Er induziert In-situ-Grenzflächenreaktionen zwischen den Bestandteilen: Wolfram (W), Eisen (Fe) und Kohlenstoff (C). Diese Reaktionen laufen aufgrund der gepulsten Stromumgebung schnell ab.

Die Rolle von W-Fe-C-Verbindungen

Das Produkt dieser Reaktionen ist die Bildung von W-Fe-C-Verbindungen.

Diese Verbindungen fungieren als kritische Binderphase innerhalb der Matrix. Dieser Binder erhöht die Bindefestigkeit zwischen den Matrixpartikeln erheblich und stellt sicher, dass der Vorläufer mechanisch stabil ist.

Verständnis der Kompromisse

Das Spannungsfeld zwischen Festigkeit und Porosität

Die Hauptaufgabe bei der Herstellung dieser Vorläufer ist die Balance zwischen mechanischer Haltbarkeit und Permeabilität.

Wenn der Sinterprozess zu aggressiv ist – sei es durch höhere Temperaturen oder längere Dauern –, wird das Material zu dicht. Dies eliminiert die für nachfolgende Entlegierungsbehandlungen erforderliche Porosität und macht den Vorläufer für seine beabsichtigte Anwendung unbrauchbar.

Steuerung des Reaktionsumfangs

Umgekehrt führt unzureichendes Sintern zu schwachen Bindungen.

Wenn die W-Fe-C-Binderphase nicht ausreichend gebildet wird, haften die Matrixpartikel nicht aneinander. Das SPS-System navigiert diesen Kompromiss, indem es die Zeit- und Temperaturfenster streng kontrolliert, um sicherzustellen, dass gerade genug Reaktion stattfindet, um die Partikel zu binden, ohne die Hohlräume zu verschließen.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von porösen Wolfram-Gradientenvorläufern zu optimieren, müssen Sie Ihre Prozessparameter basierend auf dem gewünschten Materialzustand priorisieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Priorisieren Sie die Bildung der W-Fe-C-Binderphase, um sicherzustellen, dass die Matrixpartikel sicher verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der nachgelagerten Verarbeitbarkeit liegt: Stellen Sie sicher, dass die Sinterdauer kurz bleibt und die Temperaturen 750 °C nicht überschreiten, um genügend Porosität für die Entlegierung zu erhalten.

Der Erfolg beruht auf der Nutzung des SPS-Systems, um die Struktur chemisch zu härten und sie gleichzeitig physikalisch offen zu halten.

Zusammenfassungstabelle:

| Merkmal | SPS-Funktion & Auswirkung |

|---|---|

| Kernmechanismus | Gleichzeitiger gepulster elektrischer Strom und axialer Druck |

| Sintertemperatur | Niedertemperaturverbindung (ca. 750 °C) |

| Chemische Wirkung | Induziert In-situ W-Fe-C-Grenzflächenreaktionen |

| Struktureller Vorteil | Erzeugt eine starke Binderphase unter Beibehaltung der Porosität |

| Prozessvorteil | Schnelle Konsolidierung mit minimalem Kornwachstum |

Erweitern Sie Ihre Forschung an fortschrittlichen Materialien mit KINTEK

Präzise Kontrolle über die Sinterparameter ist entscheidend für komplexe Anwendungen wie poröse Wolfram-Gradientenvorläufer. KINTEK bietet hochmoderne Laborlösungen, darunter SPS-, Muffel-, Rohr-, Rotations- und Vakuumöfen, die speziell für die Handhabung empfindlicher Materialtransformationen entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen und die perfekte Balance zwischen mechanischer Festigkeit und Materialporosität zu gewährleisten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatursysteme Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist ein segmentiertes PID-Regelsystem für die Vakuumtrocknung von Lithiumbatterien notwendig? Gewährleistung von Präzision & Sicherheit

- Welche industriellen Anwendungen gibt es für Hochvakuumöfen? Unerlässlich für Luft- und Raumfahrt, Medizin und Elektronik

- Warum ist ein Vakuumtrockenschrank für LLTO-Festkörperelektrolyte unerlässlich? Gewährleistung der Verarbeitung von hochreinen Batteriematerialien

- Was ist die technische Bedeutung der Hochvakuumumgebung? Perfekte Hartlötresultate bei Edelstahl erzielen

- Wie beeinflusst das Vakuumhärten die Härte und die Oberflächenschicht von hochlegiertem Werkzeugstahl? Steigern Sie die Leistung mit einer überlegenen Wärmebehandlung

- Warum ist ein Vakuumtrockenschrank für Pt-Perowskit-Nanofasern notwendig? Optimierung der Katalysatordispersion und Leistung

- Was ist die kritische Funktion des wassergekühlten Deckels und Körpers in einem Vakuumofen während des Magnesiumdestillationsprozesses?

- Was sind die wichtigsten Schritte bei einer typischen Vakuumlötung? Beherrschen Sie den Prozess für starke, saubere Verbindungen