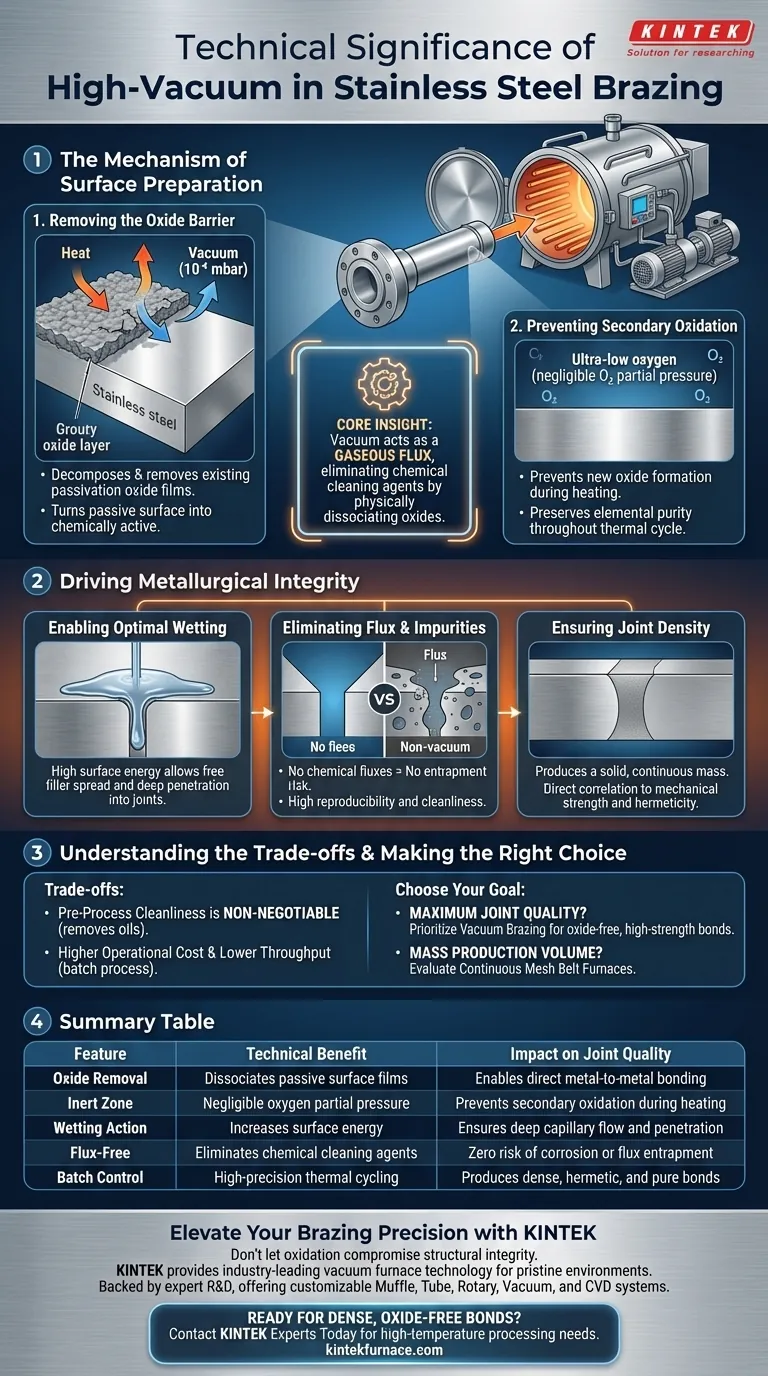

Die technische Bedeutung der Hochvakuumumgebung liegt in ihrer Fähigkeit, die Oberflächenchemie von Edelstahl während des Heizzyklus aktiv zu verändern. Durch die Aufrechterhaltung eines Vakuums von typischerweise etwa 10^-6 mbar erfüllt der Ofen zwei kritische Funktionen: Er entfernt bestehende passive Oxidationsschichten und schafft eine vollständig inerte Zone, die eine Sekundäroxidation verhindert. Diese makellose, oxidfreie Oberfläche ist die Voraussetzung dafür, dass das Lötmittel die notwendige Benetzung und Ausbreitung für eine strukturelle Verbindung erreichen kann.

Kernpunkt Die Vakuumumgebung fungiert als gasförmiges Flussmittel und macht chemische Reinigungsmittel überflüssig, indem sie Oxide physikalisch von der Stahloberfläche löst. Dies gewährleistet die Bildung einer dichten, porenfreien metallurgischen Verbindung, die chemisch rein und strukturell überlegen ist gegenüber Verbindungen, die in nicht-vakuumumgebungen gebildet werden.

Der Mechanismus der Oberflächenvorbereitung

Entfernung der Oxidbarriere

Edelstahl ist von Natur aus mit einer passiven Oxidschicht überzogen, die die Verbindung behindert. Die Hauptfunktion der Hochvakuumumgebung besteht darin, diese bestehenden Oxidationsschichten zu zersetzen und zu entfernen.

Ohne diese Entfernung würde das Lötmittel auf der Oxidschicht liegen bleiben, anstatt sich mit dem Grundmetall zu verbinden. Das Vakuum verwandelt eine chemisch passive Oberfläche in eine chemisch aktive.

Verhinderung von Sekundäroxidation

Die Hochtemperaturverarbeitung beschleunigt normalerweise die Oxidation, was die Verbindung ruiniert. Die Vakuumumgebung senkt den Sauerstoffpartialdruck auf vernachlässigbare Werte.

Dies verhindert wirksam die Sekundäroxidation sowohl des Edelstahlgrundmaterials als auch des Lötmittels. Es bewahrt die elementare Reinheit der Materialien während des gesamten thermischen Zyklus.

Förderung der metallurgischen Integrität

Ermöglichung optimaler Benetzung

Damit eine Lötung hält, muss das Lötmittel kapillar über die Verbindung fließen. Dieses Phänomen, bekannt als Benetzung, ist auf schmutzigen oder oxidierten Oberflächen unmöglich.

Die saubere Heizumgebung stellt sicher, dass die Oberflächenenergie des Edelstahls hoch genug ist, damit sich das flüssige Lot frei ausbreiten kann. Dies führt zu einer tiefen Penetration in den Verbindungsspalt.

Eliminierung von Flussmitteln und Verunreinigungen

Da die Vakuumatmosphäre die Oxidentfernung übernimmt, werden chemische Flussmittel überflüssig. Dies eliminiert das Risiko von Flussmittel-Einschlüssen, die Korrosion oder Hohlräume innerhalb der Verbindung verursachen können.

Dies führt zu einem Prozess, der sich durch hohe Reproduzierbarkeit und Sauberkeit auszeichnet. Er erzeugt eine Verbindung, die frei von Reaktionen mit Umgebungsverunreinigungen ist.

Gewährleistung der Verbindungsdichte

Das Endergebnis dieser Faktoren ist eine "dichte" Verbindung. Durch die Entfernung von Gasen und Oxiden, die Hohlräume erzeugen könnten, stellt das Vakuum sicher, dass das Lötmittel zu einer festen, kontinuierlichen Masse erstarrt.

Diese Dichte steht in direktem Zusammenhang mit der mechanischen Festigkeit und der Dichtheit der endgültigen Baugruppe.

Verständnis der Kompromisse

Die Anforderung an die Sauberkeit vor dem Prozess

Obwohl das Vakuum Oxide entfernt, kann es keine starken Öle oder groben Verunreinigungen handhaben. Eine gründliche Vorreinigung der Teile ist für erfolgreiches Vakuumlöten weiterhin eine nicht verhandelbare Voraussetzung.

Betriebskosten und Durchsatz

Vakuumöfen stellen im Allgemeinen höhere Investitions- und Betriebskosten dar als kontinuierliche Bandöfen. Es handelt sich um Chargenprozesssysteme, die möglicherweise einen geringeren Durchsatz aufweisen als die für die Massenproduktion verwendeten atmosphärenkontrollierten kontinuierlichen Linien.

Die richtige Wahl für Ihr Ziel treffen

Die Vakuumumgebung dient nicht nur dazu, Luft fernzuhalten; sie ist ein aktives Werkzeug zur Oberflächentechnik.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsqualität liegt: Priorisieren Sie das Vakuumlöten, um oxidfreie, hochfeste Verbindungen ohne das Risiko von Flussmittel-Einschlüssen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Massenproduktionsvolumen liegt: Prüfen Sie, ob kontinuierliche Bandöfen mit kontrollierten Atmosphären Ihre Qualitätsanforderungen zu geringeren Stückkosten erfüllen können.

Die Hochvakuumumgebung verwandelt den Lötprozess von einer einfachen Verbindung in eine präzise metallurgische Behandlung, die strukturelle Zuverlässigkeit garantiert.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf die Verbindungsqualität |

|---|---|---|

| Oxidentfernung | Zersetzt passive Oberflächenfilme | Ermöglicht direkte Metall-zu-Metall-Verbindung |

| Inerte Zone | Vernachlässigbarer Sauerstoffpartialdruck | Verhindert Sekundäroxidation während des Erhitzens |

| Benetzungswirkung | Erhöht die Oberflächenenergie | Gewährleistet tiefen Kapillarfluss und Penetration |

| Flussmittelfrei | Eliminiert chemische Reinigungsmittel | Kein Risiko von Korrosion oder Flussmittel-Einschlüssen |

| Chargenkontrolle | Hochpräzise thermische Zyklen | Erzeugt dichte, dichte und reine Verbindungen |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre strukturelle Integrität beeinträchtigt. KINTEK bietet branchenführende Vakuumofentechnologie, die darauf ausgelegt ist, die makellose Umgebung zu liefern, die für Hochleistungs-Edelstahl-Lötungen erforderlich ist. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung, bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre spezifischen Labor- oder Industrieanforderungen zu erfüllen.

Bereit, dichte, oxidfreie metallurgische Verbindungen zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre Hochtemperatur-Verarbeitungsanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Ofenlösungen Ihre Produktionsqualität optimieren können.

Visuelle Anleitung

Referenzen

- Kirsten Bobzin, Sophie Vinke. Joining Stainless Steel with a Novel Fe‐Based Amorphous Brazing Foil. DOI: 10.1002/srin.202500141

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie verbessert Vakuumsintern die Oberflächengüte? Erzielen Sie überlegene, oxidfreie Ergebnisse

- Warum ist ein Hochvakuumkammersystem für die PLD von SrNbO3-Dünnschichten unerlässlich? Erreichen Sie hochreines epitaktisches Wachstum

- Warum ist eine Hochvakuumumgebung vor dem Vakuum-Warmwalzen erforderlich? Gewährleistung einer überlegenen Verbindungsintegrität von Plattierungen

- Was ist die Bedeutung eines Vakuumtrockenschranks bei der Vorbereitung von In2O3/C-Elektroden? Gewährleistung hochpräziser Batterietests

- Wie verhält sich das Vakuumpumpsystem in Bezug auf die Evakuierungszeiten? Erzielen Sie eine schnellere Evakuierung für Ihr Labor

- Wie fördert die Präzisionssteuerung in kundenspezifischen Vakuumsinteröfen das Sintern? Erzielen Sie überlegene Materialeigenschaften und Prozesseffizienz

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Steigern Sie Reinheit und Leistung in Ihren Prozessen

- Was ist der spezifische Zweck der Verwendung eines Vakuumofens für mesoporöses Bi2Se3? Verbesserung der Reinheit und des Pore zugangs