Die Präzisionssteuerung in einem maßgeschneiderten Vakuumsinterofen ist der entscheidende Faktor für die Erzielung überragender Materialeigenschaften, Prozesswiederholbarkeit und struktureller Integrität. Indem sie dem Bediener die exakte Kontrolle über die thermische und atmosphärische Umgebung ermöglicht, verwandelt sie den Sinterprozess von einer einfachen Wärmebehandlung in ein hochraffiniertes technisches Werkzeug, das Variablen eliminiert, die Defekte und Inkonsistenzen verursachen.

Die Kernherausforderung beim Sintern besteht nicht nur im Anlegen von Wärme, sondern in der Kontrolle der gesamten Umgebung auf mikroskopischer Ebene. Die Präzisionssteuerung bietet dies, indem sie atmosphärische Verunreinigungen entfernt und den thermischen Zyklus mit Genauigkeit verwaltet, um sicherzustellen, dass das Endteil seine konstruktiven Spezifikationen ohne Fehler erfüllt.

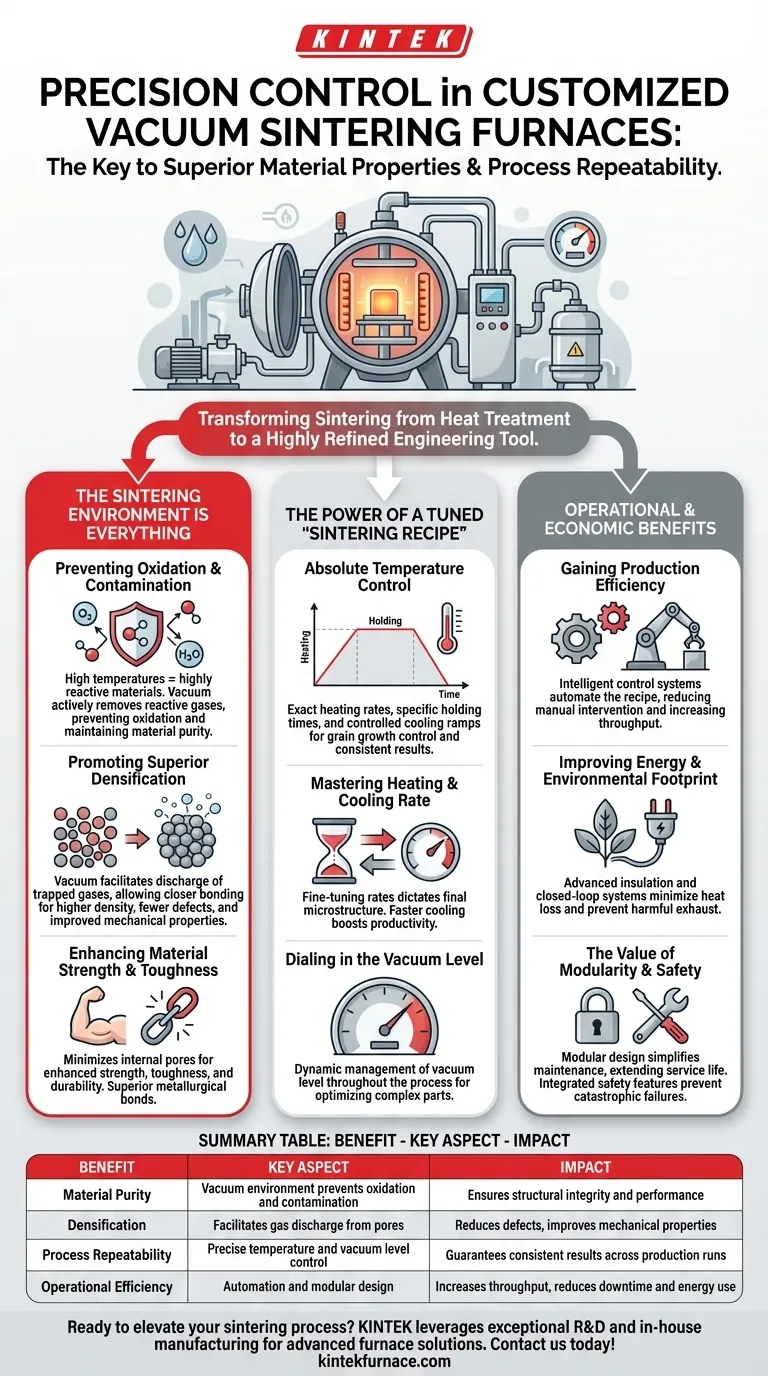

Warum die Umgebung beim Sintern alles ist

Die Qualität eines gesinterten Teils wird lange vor dem Erreichen der Spitzentemperatur bestimmt. Die atmosphärischen Bedingungen während des gesamten Heiz- und Kühlzyklus sind kritisch.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen sind die meisten modernen Materialien hochreaktiv. Jede Exposition gegenüber Sauerstoff oder auch nur Spuren von Wasserdampf kann Oxidation verursachen, was die strukturelle Integrität und Leistung des Materials beeinträchtigt.

Eine präzise kontrollierte Vakuumumgebung entfernt diese reaktiven Gase aktiv. Dies erhält die Reinheit des Materials, verhindert die Bildung unerwünschter Oxide und stellt sicher, dass das Endprodukt frei von atmosphärischen Verunreinigungen ist.

Förderung einer überlegenen Verdichtung

Das Sintern funktioniert, indem Materialpartikel miteinander verbunden werden, und ein Hauptziel ist die Beseitigung der leeren Räume oder Poren zwischen ihnen. Ein Vakuum unterstützt diesen Prozess aktiv.

Wenn sich das Material erwärmt, dehnen sich Gase aus, die in diesen Poren eingeschlossen sind. Eine Vakuumumgebung erleichtert die Entladung dieser Gase, wodurch sich die Partikel enger verbinden können. Dies führt zu einem Endprodukt mit höherer Dichte, weniger inneren Defekten und deutlich verbesserten mechanischen Eigenschaften.

Verbesserung von Materialfestigkeit und Zähigkeit

Die direkten Ergebnisse der Verhinderung von Kontamination und der Verbesserung der Verdichtung sind messbare Leistungssteigerungen.

Durch die Minimierung interner Poren und die Sicherstellung einer reinen Materialzusammensetzung zeigt das fertige Teil eine verbesserte Festigkeit, Zähigkeit und allgemeine Haltbarkeit. Die kontrollierte Umgebung trägt direkt zu überlegenen metallurgischen Bindungen bei.

Die Kraft eines abgestimmten "Sinterrezepts"

Die Anpassung ermöglicht die Schaffung eines perfekten, wiederholbaren Prozesses – eines „Rezepts“ – für ein spezifisches Material oder eine Komponente. Präzisionssteuerung ist das, was dieses Rezept zuverlässig macht.

Absolute Temperaturregelung

Verschiedene Materialien erfordern einzigartige thermische Profile. Die präzise Temperaturregelung ermöglicht exakte Heizraten, spezifische Haltezeiten bei Spitzentemperatur und kontrollierte Abkühlrampen.

Dieses Maß an Management ist entscheidend, um das Kornwachstum zu kontrollieren, ein vollständiges Sintern zu gewährleisten und thermischen Schock zu vermeiden, wodurch konsistente Ergebnisse von einem Produktionslauf zum nächsten garantiert werden.

Beherrschung der Heiz- und Kühlrate

Die Geschwindigkeit, mit der ein Teil erhitzt und gekühlt wird, bestimmt seine endgültige Mikrostruktur. Ein kundenspezifischer Ofen ermöglicht die Feinabstimmung dieser Raten.

Schnelleres Abkühlen, oft durch kontrollierte Gasabschreckung erreicht, kann wünschenswerte Materialphasen fixieren und die gesamten Zykluszeiten erheblich verkürzen, was die Produktivität steigert.

Einstellung des Vakuumlevels

Effektive Kontrolle bedeutet nicht nur das Erreichen eines tiefen Vakuums; es geht darum, den Vakuumpegel während des gesamten Prozesses zu steuern.

Bestimmte Phasen können einen spezifischen Teildruck erfordern, um die Bindemittelentfernung oder die Ausgasungskontrolle zu erleichtern, während andere ein Hochvakuum für die endgültige Verdichtung verlangen. Diese dynamische Kontrolle ist entscheidend für die Optimierung des Prozesses bei komplexen Teilen.

Verständnis der betrieblichen und wirtschaftlichen Vorteile

Während die Materialqualität von größter Bedeutung ist, bietet die Präzisionssteuerung auch erhebliche betriebliche Vorteile, die sich auf das Geschäftsergebnis auswirken.

Erzielung von Produktionseffizienz

Moderne Vakuumöfen sind mit intelligenten Steuerungssystemen ausgestattet, die das gesamte Sinterrezept automatisieren. Dies reduziert den Bedarf an manueller Intervention, minimiert das Risiko menschlicher Fehler und erhöht den Durchsatz.

Verbesserung der Energie- und Umweltbilanz

Fortschrittliche Isoliermaterialien und effiziente Heizleiterkonstruktionen minimieren Wärmeverluste und reduzieren den Gesamtenergieverbrauch.

Darüber hinaus verhindert das geschlossene Vakuumsystem die Freisetzung schädlicher Abgase, was es zu einem umweltfreundlichen Prozess macht, der die Kosten für eine sekundäre Abgasbehandlung vermeidet.

Der Wert von Modularität und Sicherheit

Kundenspezifische Öfen sind oft modular aufgebaut, was Wartung, Reparatur und Fehlerbehebung vereinfacht. Dies verlängert die Lebensdauer der Ausrüstung und reduziert Ausfallzeiten.

Integrierte Sicherheitsfunktionen, wie z. B. automatische Abschaltmechanismen, schützen sowohl Bediener als auch Investition, indem sie katastrophale Ausfälle verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Kontrollen, denen Sie Priorität einräumen, hängen von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit für empfindliche Legierungen liegt: Sie benötigen eine exakte Kontrolle über das Vakuumsystem, um jegliches Risiko von Oxidation oder atmosphärischer Kontamination zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Sie benötigen eine präzise, programmierbare Kontrolle über Temperaturprofile und Vakuumwerte, um interne Porosität vollständig zu entfernen.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, wiederholbaren Produktion liegt: Sie benötigen ein integriertes System mit fortschrittlicher Automatisierung und Rezeptverwaltung, um sicherzustellen, dass jedes Teil mit minimalem Bedienereingriff identisch ist.

Letztendlich verwandelt die Präzisionssteuerung den Vakuumofen von einem einfachen Ofen in ein hochentwickeltes Instrument zur Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Vorteil | Schlüsselaspekt | Auswirkung |

|---|---|---|

| Materialreinheit | Vakuumumgebung verhindert Oxidation und Kontamination | Gewährleistet strukturelle Integrität und Leistung |

| Verdichtung | Erleichtert die Gasabgabe aus Poren | Reduziert Defekte, verbessert mechanische Eigenschaften |

| Prozesswiederholbarkeit | Präzise Temperatur- und Vakuumpegelkontrolle | Garantiert konsistente Ergebnisse über Produktionsläufe hinweg |

| Betriebseffizienz | Automatisierung und modulares Design | Erhöht den Durchsatz, reduziert Ausfallzeiten und Energieverbrauch |

Bereit, Ihren Sinterprozess mit Präzisionssteuerung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert auf Ihre Bedürfnisse anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, alle unterstützt durch starke tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumsinteröfen Ihre Materialeigenschaften verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung