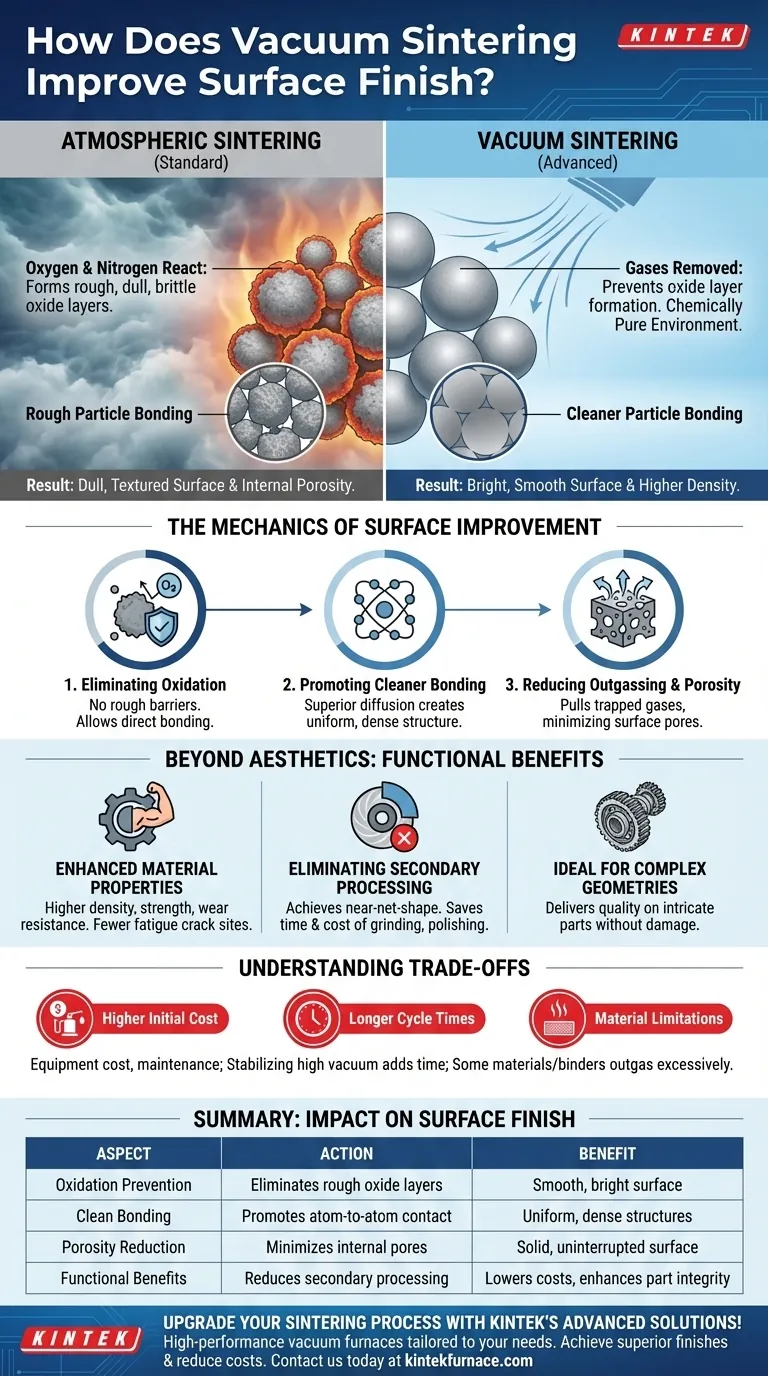

Im Kern verbessert Vakuumsintern die Oberflächengüte durch die Schaffung einer chemisch reinen Umgebung. Durch die Entfernung atmosphärischer Gase wie Sauerstoff vor Beginn des Heizprozesses wird die Bildung rauer, stumpfer Oxidschichten auf den einzelnen Pulverpartikeln verhindert. Dies ermöglicht den direkten und sauberen Verbund der Partikel, was zu einem gesinterten Teil mit einer deutlich helleren und glatteren Oberfläche führt.

Der wahre Wert der verbesserten Oberfläche durch Vakuumsintern ist nicht nur ästhetisch. Durch die Eliminierung von Oxidation liefert der Prozess Teile mit höherer Integrität, die oft weniger nachbearbeitende Schritte erfordern, was die gesamte Produktionszeit und -kosten direkt reduziert.

Die Mechanik der Oberflächenverbesserung

Um die Vorteile zu verstehen, müssen wir zunächst betrachten, was auf mikroskopischer Ebene während des Sinterprozesses geschieht. Ziel ist es, Metallpulver knapp unterhalb seines Schmelzpunkts zu einer festen Masse zu verschmelzen.

Verhinderung von Oxidation auf Partikelebene

In einem Standard-Atmosphärenofen reagieren Sauerstoff und Stickstoff bei hohen Temperaturen aggressiv mit der Oberfläche des Metallpulvers. Diese Reaktion erzeugt eine spröde, nichtmetallische Oxid- oder Nitridschicht auf jedem Partikel.

Diese Oxidschichten sind rau und hemmen eine saubere metallische Bindung, was zu einer stumpfen, strukturierten Endoberfläche führt.

Förderung einer saubereren Partikelbindung

Die Vakuumumgebung entfernt die reaktiven Gase. Ohne eine Oxidbarriere kommen die Metallpartikel beim Erhitzen direkt, Atom für Atom, in Kontakt.

Dieser saubere Kontakt fördert eine überlegene Diffusion und Bindung zwischen den Partikeln, wodurch eine gleichmäßigere, dichtere und metallurgisch stabilere Oberflächenstruktur entsteht, die wir als glatt und hell wahrnehmen.

Reduzierung von Ausgasung und Porosität

Ein sekundärer Vorteil des Vakuums ist seine Fähigkeit, eingeschlossene Gase aus dem verdichteten Pulver zu ziehen. Dieser Prozess, bekannt als Ausgasung, hilft, die innere Porosität nahe der Oberfläche des Teils zu minimieren.

Weniger Poren führen zu einer solideren und weniger unterbrochenen Oberfläche, was zusätzlich zur Glätte und zur Gesamtdichte des Teils beiträgt.

Jenseits der Ästhetik: Die funktionalen Vorteile

Eine überlegene Oberflächengüte ist oft ein sichtbarer Indikator für verbesserte zugrunde liegende Materialeigenschaften und einen effizienteren Fertigungsablauf.

Verbesserte Materialeigenschaften

Die saubere, oxidfreie Bindung, die im Vakuum erreicht wird, ist nicht auf die Oberfläche beschränkt. Sie findet im gesamten Teil statt, was zu einer höheren Gesamtdichte, Festigkeit und Verschleißfestigkeit führt.

Eine glattere Oberfläche weist auch weniger mikroskopische Kerben oder Initiationsstellen für Ermüdungsrisse auf, wodurch die Lebensdauer der Komponente unter Belastung verbessert wird.

Eliminierung der Nachbearbeitung

Viele Teile, die durch konventionelles Sintern hergestellt werden, erfordern sekundäre Schritte wie Schleifen, Polieren oder Sandstrahlen, um die gewünschte Oberflächengüte zu erreichen. Diese Schritte erhöhen Zeit, Kosten und Komplexität.

Vakuumsintern kann ein endkonturnahes Teil mit einer Oberfläche produzieren, die oft ohne weitere Bearbeitung akzeptabel ist, was eine erhebliche Kosteneinsparung darstellt.

Ideal für komplexe Geometrien

Bei kleinen oder kompliziert geformten Teilen kann die Durchführung sekundärer Bearbeitungsschritte schwierig oder sogar unmöglich sein, ohne die Komponente zu beschädigen.

Vakuumsintern bietet hier einen entscheidenden Vorteil, da es die erforderliche Oberflächenqualität direkt aus dem Ofen liefert und so die Integrität komplexer Designs gewährleistet.

Die Kompromisse verstehen

Kein Prozess ist ohne Kompromisse. Objektivität erfordert die Anerkennung der Herausforderungen, die mit dem Vakuumsintern verbunden sind.

Höhere Anfangskosten für die Ausrüstung

Vakuumöfen sind komplexer und teurer in Anschaffung, Installation und Wartung als ihre atmosphärischen Gegenstücke. Der Bedarf an robusten Vakuumpumpen, Dichtungen und Steuerungssystemen erhöht die anfängliche Kapitalinvestition.

Potenziell längere Zykluszeiten

Das Erreichen und Stabilisieren eines hohen Vakuums verlängert den Beginn jedes Zyklus. Während das Sintern selbst effizient sein kann, kann die gesamte Durchlaufzeit manchmal länger sein als bei einem kontinuierlichen atmosphärischen Prozess.

Materialbeschränkungen

Bestimmte Materialien oder die mit ihnen gemischten Bindemittel können hohe Dampfdrücke aufweisen. Im Vakuum können diese Elemente übermäßig „ausgasen“ oder sogar aus dem Teil verdampfen, was möglicherweise die endgültige Zusammensetzung des Materials verändert oder den Ofeninnenraum verunreinigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Sinterprozesses hängt vollständig von den technischen Anforderungen und finanziellen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Materialreinheit und Leistung liegt: Vakuumsintern ist die überlegene Wahl, da es atmosphärische Verunreinigungen eliminiert, die Festigkeit und Dauerfestigkeit beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Nachbearbeitungskosten bei komplexen Teilen liegt: Die hervorragende Sinteroberflächengüte kann erhebliche Einsparungen durch Minimierung oder Eliminierung teurer sekundärer Bearbeitung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt, bei denen die Oberflächengüte nicht entscheidend ist: Ein kontinuierlicher Atmosphärenofen kann eine kostengünstigere Lösung mit schnellerem Durchsatz bieten.

Letztendlich ist die Wahl des Vakuumsinterns eine Investition in die endgültige Teilequalität, wobei eine höhere Prozesskontrolle gegen eine überlegene und zuverlässigere Komponente eingetauscht wird.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf die Oberflächengüte |

|---|---|

| Oxidationsverhinderung | Eliminiert raue Oxidschichten und ermöglicht eine saubere Partikelbindung für eine glatte, helle Oberfläche. |

| Saubere Bindung | Fördert den Atom-zu-Atom-Kontakt, was zu gleichmäßigen, dichten Strukturen und verbesserter Oberflächenintegrität führt. |

| Porositätsreduzierung | Minimiert interne Poren durch Ausgasung, was zu einer solideren und ununterbrochenen Oberfläche führt. |

| Funktionelle Vorteile | Reduziert die Notwendigkeit der Nachbearbeitung, senkt Kosten und verbessert die Teilefestigkeit und Lebensdauer. |

Verbessern Sie Ihren Sinterprozess mit KINTEKs fortschrittlichen Lösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochleistungs-Vakuumöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassungen einzigartigen experimentellen Anforderungen gerecht werden. Erzielen Sie überlegene Oberflächengüten, reduzieren Sie Produktionskosten und verbessern Sie die Teilequalität – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen